基于波峰焊料填充提升的可制造性设计优化研究

2021-12-08何日吉

何日吉 周 舟

(中国赛宝实验室,广东 广州 510610)

0 引言

波峰焊技术是最为常见的电子组装工艺,在插装电路产品及插贴混装电路产品中得到广泛应用。据统计,95%以上的印制电路板都是混装,而平均一块混装电路板中,插件元器件所占比例约20%[1]。该技术在20世纪中期出现于英国,并随着技术的不断发展,逐渐替代当时的人工焊接,使得组装技术转变为高效、经济的自动化生产,是电子行业发展中的一次重大的革命[2]。

在实际生产中,由于设计、材料以及工艺水平等因素的影响,波峰焊接过程中会产生各类缺陷,比如填充不足、桥连、虚焊等。其中填充不足是波峰焊的典型缺陷之一。填充不足一方面会严重降低焊点的机械强度,另一方面会影响器件导电性能,从而影响焊点的长期可靠性。在高可靠性、高性能、工作条件苛刻使用的产品中,如军用、航天、医疗救生等,填充不足引发的故障问题更加突出。在IPC-A-610标准中就明确要求3级产品(高性能电子产品)的填充高度不小于75%。然而,随着电装产品电路板的加厚、插件孔连接铜层数的增加以及无铅工艺的推广,填充不足已逐渐成了波峰焊接工艺亟待解决的难题。

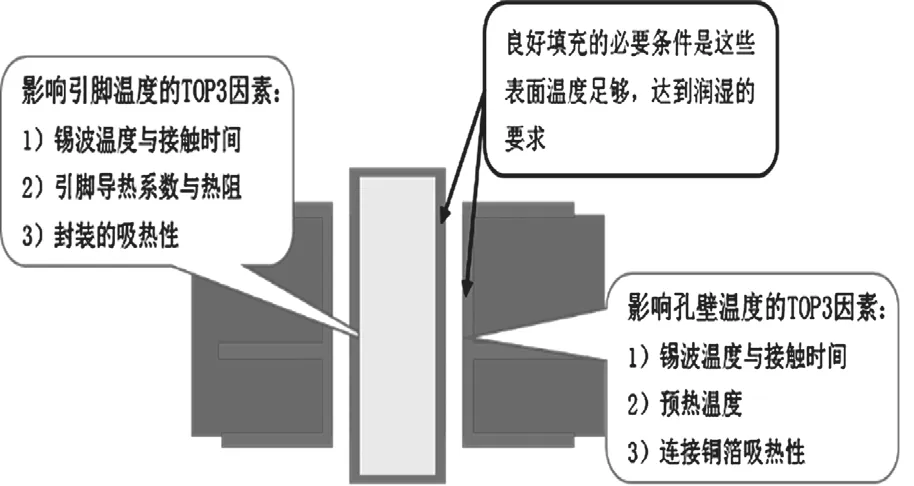

因此,通过产品设计优化的方式来提升波峰焊接填充高度极其必要。影响填充高度的因素众多,如板厚、孔壁与引脚温度、元件耐温及孔壁与大铜皮(如地、电层)的连接等[3],见图1所示。而针对填充不足,改进措施主要有两个方面:设计方面及工艺方面。本文主要从设计方面入手,分析了过大孔径设计、瓶塞效应设计和铜箔实连接(大铜面)设计三种典型可制造性设计引起填充不足的原因,并探讨了基于焊料填充提升的设计优化方向。

图1 填充印象因素[3]

1 波峰焊插件孔填充机理

波峰焊是指将融化的软钎焊料,经电动泵或者电磁泵喷流成特定形状的焊料波峰形状,使预先装有元器件的印制板按照一定倾斜角度通过焊料波峰,实现元器件焊端或引脚与印制电路板之间的机械与电气连接的焊接技术。

波峰焊通孔填充过程是指插装了元器件的电路板,在助焊剂去除氧化膜后,与焊料接触,在焊料对基体金属的润湿作用及毛细作用下,焊料不断沿着金属化孔爬升,从而实现通孔填充的过程。在这个过程中,焊料在金属化孔内主要受到三种作用力:弯曲液面表面张力形成的附加压力PA(毛细作用力)、电路板浸入焊料形成的压力PY和焊料自身的重力PG,见图2所示,其中由弯曲液面表面张力形成的附加压力PA是焊料爬升的主导力[4]。

图2 波峰焊中焊料的填充过程[4]

2 典型可制造性设计不良

2.1 插件孔孔径设计过大

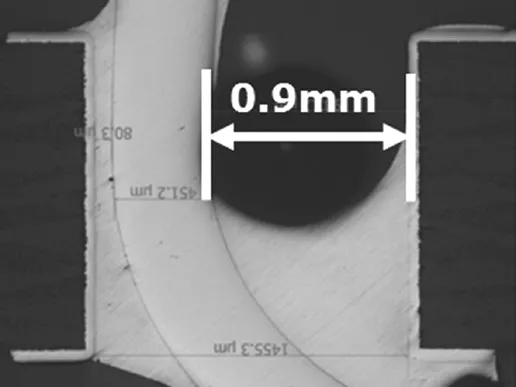

插件孔直径与插装器件引脚直径的匹配程度直接决定了填充间隙的大小。而填充间隙的大小是影响焊料填充高度的决定因素之一。通孔直径与插装器件引脚直径的填充间隙越大,则液态焊料的毛细作用越弱,通孔内的焊料填充效果就越差,见图3所示。

图3 间隙过大导致的填充不足图

2.2 瓶塞效应设计

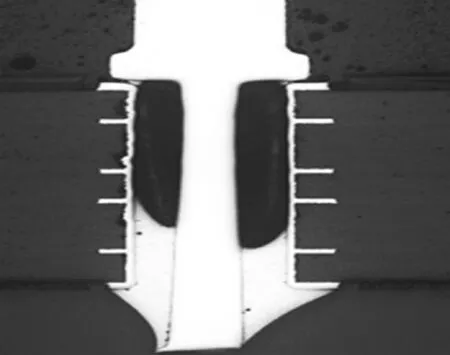

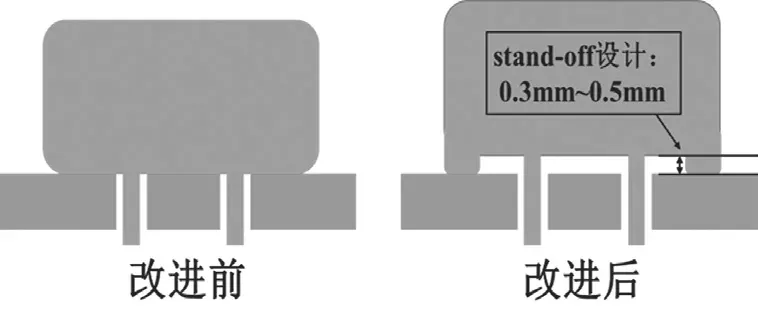

插装波峰焊需要将插装器件插入电路板的导通孔内才能进行有效焊接,但插装器件底部若无凸台设计,则器件底部或者引脚会紧贴电路板表面,在波峰焊接过程中,插件孔内由助焊剂挥发气化后产生的高压气体无法从插件孔上方排出,导致焊料在爬升过程中,除了焊料本身的重力作用外,还受到高压气体向下的挤压,从而导致焊料填充不足,见图4所示,更甚者,高压气体反向从插件孔底部喷出,造成已填充的焊料被排出而形成凹洞。这种现象称为“瓶塞效应”,在尺寸大、质量重类型器件中尤为突出。

图4 瓶塞效应设计导致的填充不足图

2.3 实连接设计

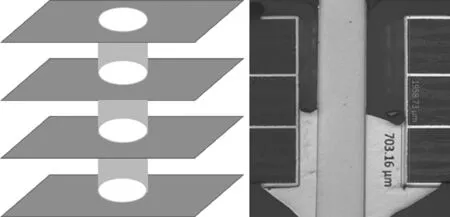

随着电子产品功能的多样化、复杂化以及高度集成化,印制板铜箔层在不断增加的同时,插件孔实连接(大铜面)的层数也随之增多。然而,插件孔实连接铜箔层数过多,铜箔面积过大(大于25 mm×25 mm),铜箔层成为插件孔的散热通道,从而使液态焊料在沿着插件孔爬升过程中产生更大的热量损耗,增加了液态焊料的黏度,降低了焊料的爬升速度,加快了液态焊料的凝固过程,最终导致了插件孔的填充不足。实连接设计见图5所示。

图5 实连接设计及填充不足图

3 设计优化方向

3.1 与插件引脚匹配的孔径设计

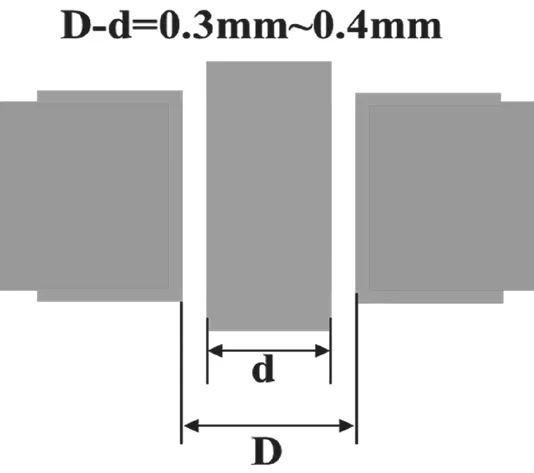

过大的填充间隙会降低液态焊料的毛细作用,从而影响焊料的填充高度。但是填充间隙过小,雾化的助焊剂难以直接到达间隙内,从而使间隙内焊接界面的氧化物无法被助焊剂清除,降低了焊接界面的润湿性。因此,一个合适的填充间隙是影响填充高度的重要因素。

据有关研究报告报道[4],填充间隙在<0.15 mm或者>0.5 mm时,插件孔出现的填充不良缺陷的概率增大。而在QJ 3103A-《印制电路板设计要求》标准中填充间隙则建议在0.3 mm~0.4 mm之间。因此,在基于插件引脚直径尺寸的前提,插件孔设计时应使填充间隙在0.3 mm~0.4 mm之间,保证液态焊料有良好的毛细作用,可有效改善焊料的填充高度,见图6所示。

图6 填充间隙设计图

3.2 stand-off设计

针对导致瓶塞效应的器件本体设计,特别是尺寸大、质量重类型的器件,可在器件底部增加stand-off设计(“凸台设计”),增大器件底部与印制电路板表面的间隙,为插件孔内的高压气体的排放提供上方通道,消除了高压气体向下挤压的“瓶塞效应”,从而有效提高焊料的填充高度。基于工程经验,stand-off设计高度一般为0.3~0.5 mm,见图7所示。

图7 stand-off设计图

3.3 花焊盘设计

插件孔实连接铜箔层数过多,液态焊料散热太快,过早凝固,从而降低插件孔的填充高度,可设计焊盘隔热环(俗称“花焊盘”),目的是通过隔离区的设计,降低铜箔层的热传导面积,避免液态焊料焊接散失过快,保证焊料的填充高度。

花焊盘设计是去掉插件孔焊盘周围的部分铜箔,形成隔热环,在隔热环导电连接通道的总面积不小于该插件孔传输电流所需面积前提下,隔热环与导电面电气连接通道的总宽度以插件孔焊盘直径的60%为宜,连接通道的长度以0.2 mm为宜,如图8所示。若计算出的每条连接通道的宽度小于电路印制板的加工工艺极限值,可通过减少连接通道数量来增加连接通道宽度,从而达到可制造的要求,若计算四条通道的宽度为0.12 mm时,可按两条通道计算,则通道宽度为0.24 mm。

图8 花焊盘设计图

3.4 星月孔设计

针对插件孔实连接铜箔层数过多导致填充不足的问题,在花焊盘设计的基础,还可采用星月孔方式进行设计,具体是将小孔径的金属化通孔围绕布放在插件孔周围,与插件孔相连的铜箔层进行实连接,基于工程经验,金属化通孔孔径一般不小于0.7 mm,金属化通孔与插件孔节距一般不小于5.0 mm,见图9所示。

图9 星月孔设计图

星月孔主要作用是给与插件孔相连的铜箔层供热,因此星月孔也被称为“导热孔”。具体机理:首先,在波峰焊接过程中,液态焊料会沿着星月孔孔壁爬升,然后焊料的热量不断传递给与插件孔相连的铜箔层,缩小插件孔与铜箔层之间的温度差,最后减缓了插件孔内液态焊料的热损耗速度,从而有效提升焊料在插件孔的填充高度。

4 结论

基于波峰焊料的填充机理,本文分析了过大孔径设计、瓶塞效应设计和铜箔实连接设计三种典型可制造性设计引起焊料填充不足的原因,并在孔径设计、凸台设计、花焊盘设计以及星月孔设计四个维度探讨了具体的优化方案,为电装工艺行业的波峰焊料填充高度改善提供参考。