离子膜电解系统节能降耗工艺优化措施及效果

2021-12-07苏发东

苏发东,刘 姗

(甘肃稀土新材料股份有限公司,甘肃 白银730922)

甘肃稀土新材料股份有限公司2万t/a离子膜烧碱于2011年3月投入运行,企业追求安全、高效、稳定运行,降低产品成本,氯碱产品的成本主要在电、蒸汽及精制剂消耗上。通过工艺优化,稳定盐水浓度,降低盐水中的钙镁杂质,稳定电解槽电压;利用湿热氯气预热一次盐水;利用成品碱预热进电解槽阴极纯水;真空脱氯盐水取消亚硫酸钠加入直接返回化盐工序作为化盐配水;氯酸盐分解淡盐水回用于电解工序作电解盐水等措施,能源节约显著,降低了自用碱、酸及精制剂用量,降低了检维修成本,经济效益显著。

1 原工艺流程

一次盐水回收配水(包括脱氯淡盐水、压滤滤液、螯合树脂塔再生水等),通过汽水混合器与蒸汽预热后,进入化盐池溶解原盐,形成粗盐水。粗盐水流经折流槽依次加入次氯酸钠、氯化钡、碳酸钠及氢氧化钠后,经充分反应后形成粗盐水,进入粗过滤器和陶瓷膜过滤器过滤,形成一次盐水。

离子膜电解阳极产生的湿热氯气和淡盐水经气液分离后,淡盐水自流至阳极液循环槽,在阳极液循环槽中加入盐酸将其pH值调节为2.0~2.5,淡盐水经阳极液循环泵后分3部分,一部分与二次盐水混合后进电解槽阳极室电解,一部分去真空脱氯加氢氧化钠、亚硫酸钠调节pH值为8.0~11.0,游离氯为零后送化盐工序作为化盐配水,一部分去氯酸盐分解后再与淡盐水经真空脱氯。湿热氯气经氯气冷却洗涤,氯水与循环水经钛板换热器换热,经钛冷器一段、二段冷却,水雾捕集器捕集氯水水雾,三级硫酸干燥后去氯气泵。

离子膜电解阴极产生的湿热氢气和碱液经气液分离后,碱液自流至阴极液循环槽,碱液经阴极液循环泵后分2路,一路经板式换热器循环水冷却后去成品碱槽,一路与纯水混合并加热进电解阴极室电解。湿热氢气经氢气洗涤塔循环水冷却洗涤,洗涤水回循环水池,用作水环式氢气输送泵冷却介质和机封水,氢气输送去合成炉。

2 原工艺存在的问题

(1)影响盐水质量。回收废水酸碱不均匀,主要是螯合树脂塔再生废水,酸碱含量不稳定,在使用时极易造成化盐池出来酸性盐水;氯化钡加入点与碳酸钠加入点比较近,氯化钡与硫酸根反应完全后,剩余钡离子与碳酸根反应,形成碳酸钡,造成氯化钡消耗高;部分钡离子进入后续电解槽系统,影响电解槽稳定运行;虽使用皮带运输上盐,但由于产量小(25.0~26.0 m3/h),盐水浓度和钙镁离子波动频繁,导致电解槽运行淡盐水浓度不稳定,易造成碱浓度和电解槽槽电压的波动和上升。

(2)余热没有充分利用。温度较高的物料必须进行冷却降温,需要大量循环水,且冷却效果不佳。如电解产生的湿热氯气温度高达85℃,氯气洗涤塔氯水温度达到65℃,氯水冷却板换极易结垢,冷却效果不好,钛冷器冷却负荷大,硫酸干燥系统耗酸量大;其次,出电解槽成品碱温度达85℃,碱冷却板换采用循环水冷却,板换结垢严重,且造成大量热量浪费。

(3)氯酸盐分解酸性淡盐水经真空脱氯需加NaOH调节pH值至8.0~11.0后返回化盐工序作为化盐配水,需消耗大量自用碱。

(4)离子膜电解产生的酸性淡盐水游离氯较高,需真空脱氯再化学脱氯,脱氯淡盐水通过加入NaOH调节pH值为8.0~11.0,再加入亚硫酸钠去除淡盐水中剩余的游离氯,回化盐工序作为化盐配水,在配水化盐时还需加次氯酸钠去除菌藻类及氧化分解有机物。盐水系统在脱氯工序加亚硫酸钠除次氯酸根离子而在化盐工序加次氯酸钠去除菌藻,造成亚硫酸钠、次氯酸钠及氯化钡等精制剂消耗大。

(5)氢气洗涤冷却塔冷却介质原采用循环水冷却,3塔开2备1,塔内部喷嘴为缩口型,由于循环水水质硬,湿热氢气为碱性,塔内部、喷嘴及下部结垢严重,3个月必须清理一次,而且碱性冷凝水不能回用而进入循环水系统,长期运行循环水也为碱性,造成其他冷却设备也结垢。水环式氢气输送泵的冷却介质及机封冷却水也是循环水,泵体、机封结垢严重,需定期用酸性水清洗。氯水板式换热器采用循环水冷却,结垢速率快。以上设备检维修频繁,岗位工劳动强度大,夏季系统温度高更易结垢,生产系统不能高效稳定运行。

3 工艺优化思路及措施

3.1 工艺优化的思路

(1)盐水质量是电解系统最核心的指标,也是电解槽能够在较低槽电压下运行的关键,是节能降耗的重中之重。如何提高盐水质量,降低盐水中钙镁离子含量,使粗盐水浓度稳定在305~310 g/L,解决长期化盐配水酸碱不稳定性,降低氯化钡消耗,减少进入电解槽二次盐水钡离子带入量问题。故在原工艺基础上,在化盐池折流槽增加淡盐水微调盐水浓度;为确保化盐配水稳定性,增加回收酸碱废水储罐1台,将螯合树脂塔再生、检修液碱机泵和酸碱管线阀门时的酸碱废水回收至废水储罐,中和后自流进入杂水池混合使用,在原有杂水池加装1台流量为10 m3/h废水输送泵,连续24 h运转,解决间断性大流量输送回收水至配水罐,导致回收水盐浓度变化波动大,盐浓度不稳定问题;将氯化钡、氢氧化钠及碳酸钠加入点距离延长及调整,由原加入距离0.5 m延长至1.5 m,各精制剂与杂质离子反应完全后,避免精制剂之间相互反应,造成精制剂浪费。

(2)利用离子膜电解系统产生湿热氯气预热一次盐水,降低氯气洗涤塔运行负荷,同时降低一次盐水预热使用蒸汽消耗。利用电解槽部分成品碱与进入电解槽纯水进行热交换,降低成品碱冷却循环水量,提高进入电解槽纯水温度,降低电解槽蒸汽消耗量。

(3)氯酸盐分解后酸性盐水温度高,盐酸含量在20~30 g/L,进入脱氯淡盐水系统,耗碱量高,每小时需80~90 L的30%成品碱,月可消耗折百碱20 t,如果将该部分酸性盐水部分回收用至调节阳极循环淡盐水使用,既减少电解槽盐酸消耗,又减少脱氯淡盐水液碱消耗。

(4)脱氯淡盐水经过真空脱氯泵后,淡盐水游离氯含量为10~30 mg/L。为脱除粗盐水中有机物及氨氮类腐殖物,需要在反应折流槽加入次氯酸钠,降解粗盐水中有机物及氨氮类腐殖物。如果脱氯淡盐水控制游离氯在10~30 mg/L,直接回用至化盐工序,不用加入亚硫酸钠,能够满足要求,不仅降低亚硫酸钠的消耗,又降低了氯化钡和次氯酸钠消耗。

(5)氢气洗涤塔使用软水闭路循环冷却,一部分脱出多余水分排至化盐工序回收利用;一部分经与循环水冷却后,进入氢气洗涤塔进行冷却,大大减少氢气洗涤塔清洁,解决了自来水洗涤结垢的问题;另一部分氢气洗涤软水与氯水经板式换热器交换热量,不仅可降低氯水洗涤塔温度,同时可避免使用循环水冷却氯水存在板式换热器板片结垢及换热效率下降,冷却温度不佳及清洗维护困难等问题。

3.2 工艺优化措施

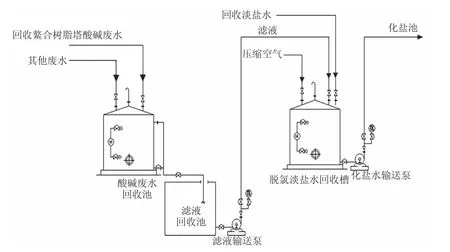

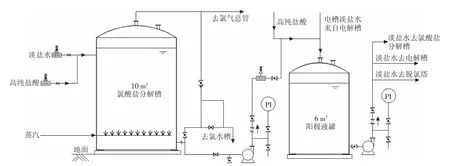

(1)盐水质量提升。将螯合树脂塔再生酸碱废水、酸碱系统维修回收废水回收至利旧配水罐,充分中和后自流至杂水池,杂水池废水通过输送泵以7.0~8.0 m3/h回收至配水罐,与回收淡盐水混合后进入化盐池化盐。精制剂加入顺序为氯化钡、氢氧化钠及碳酸钠,在化盐池折流槽前端内增加DN25淡盐水管线及阀门,稳定盐水浓度。废水回收工艺流程示意图见图1。

图1 酸碱废水回收工艺流程示意图

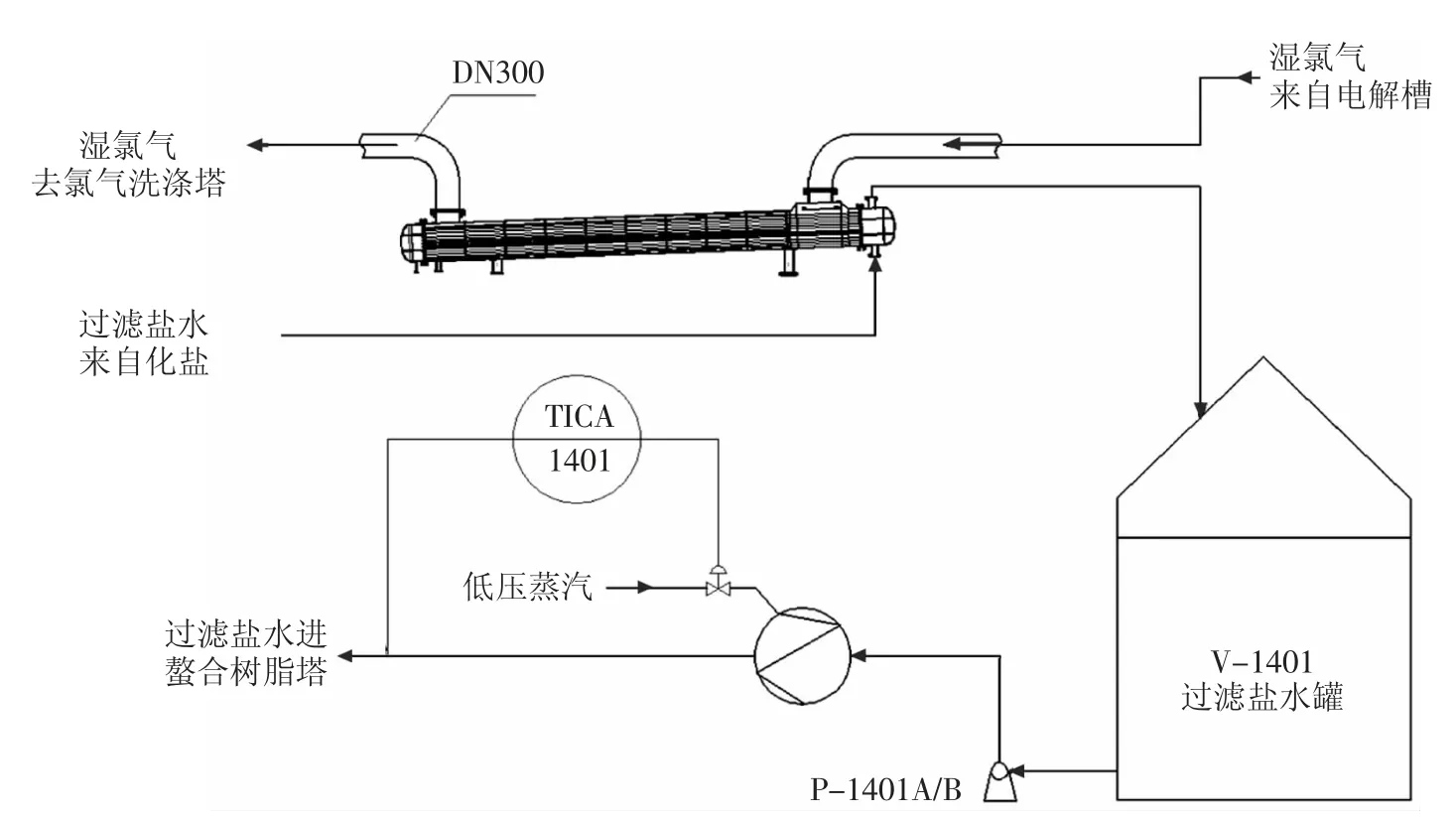

(2)在电解工序至氯气输送的湿热氯气管线上安装1台90 m3全钛列管式换热器,湿氯气走壳程、一次盐水走管程,提高一次盐水温度,降低高温湿氯气温度。正常运行时,一次盐水使用蒸汽加热工艺仅在开车时使用。改造后的工艺流程示意图见图2。

图2 高温湿氯气预热盐水工艺流程示意图

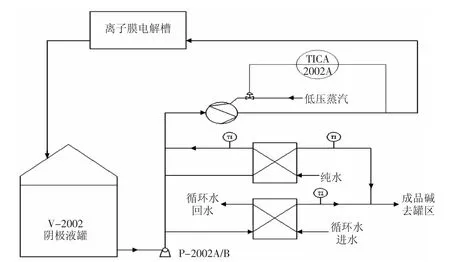

将电解槽阴极加入的纯水先通过板式换热器使用成品碱加热至70℃后,再与循环碱混合后进入电解槽,降低阴极进电解槽碱蒸汽消耗量。改造后工艺流程示意图见图3。

图3 高温成品碱热量的再利用工艺流程示意图

(3)通过将电解至化盐淡盐水输送管线改为CPVC管,化盐盐水管道钛化及化盐配水罐改为玻璃钢贮罐后,将脱氯真空泵压力控制在55~65 kPa,脱氯淡盐水只加入NaOH调节pH值为8.0~11.0,控制淡盐水中游离氯含量小于30 mg/L后输送至化盐工序,减少了亚硫酸钠和次氯酸钠的消耗,也降低了氯化钡的消耗。

(4)将适量的循环淡盐水和盐酸送入氯酸盐分解槽混合,通入蒸汽加热至90~95℃,分解后的淡盐水用高温磁力钛泵送入阳极液循环槽与二次盐水混合后进电解槽阳极室电解,减少自用碱和自用酸消耗。增加磁力泵1台,流量3 m3/h,增加电磁流量计1台。改造后的工艺流程示意图见图4。

图4 氯酸盐分解淡盐水回用电解工艺流程示意图

(5)将湿热氢气自身冷凝的碱性水作为氢气洗涤冷却塔冷却介质。新增2台较大的氢气洗涤冷却塔,塔内采用螺旋喷头,拆除原3台氢气洗涤塔,增加1台中间槽,2台清水泵(开1备1)、1台螺旋板式换热器及部分管线,均利旧。用清水泵将氢气冷凝水输送至螺旋板式换热器,经循环水冷却分别去氢气洗涤冷却塔洗涤冷却氢气和氯水板式换热器冷却氯水,然后均回至中间槽循环使用。将水环式氢气泵及机封的冷却介质改为纯水冷却,泵腔及机封结垢消除。

4 工艺优化措施实施后经济效益

工艺优化后,一次盐水浓度稳定控制在305~310 g/L,钙镁离子总量稳定控制在1 mg/L以下(ICP分析),二次盐水钙镁离子总量控制在14×10-9以下(ICP分析),确保了进电解槽盐水质量的稳定,离子膜电解槽大修已达三年半,在电解电流密度5.35kA/m2运行,槽电压由2.89 V逐步上升至2.95 V,上升缓慢,确保离子膜电解吨碱直流电耗在2 130 kW·h以下运行;盐水质量的稳定确保了电解槽液碱质量稳定。

通过核算,电解产生的湿热氯气每小时可释放热量10.7×108kJ,此热量用于加热盐水,每小时可节约蒸汽0.468 t,年可节约蒸汽3 744 t,按照蒸汽费用130元/t,年可节约蒸汽费用约48.67万元。

纯水温度在15~20℃,CP=4 168 kJ/(m3·℃),提升温度至75℃以上。通过实际运行,纯水温度为78~80℃,能够满足生产要求,且降低电解槽汽耗,电解槽加入纯水量为2.8 m3/h。

折算成蒸汽为0.369 t蒸汽(0.35 MPa蒸汽汽化潜热为2 147.9 kJ/kg),年可节约蒸汽2 955 t,年可节约蒸汽费用约38.42万元。余热利用后年节约蒸汽总费用约87.09万元。

回收螯合树脂塔酸性废水经中和使用,由间歇式输送方式改为连续性输送,化盐池折流槽微调浓度,调整精制剂加入位置及顺序后,使得盐水浓度稳定,精制剂消耗降低。脱氯淡盐水经真空脱氯后直接回化盐工序使用,对脱氯淡盐水的游离氯指标优化,原需要消耗次氯酸钠、亚硫酸钠和氯化钡,现仅消耗亚硫酸钠和氯化钡,且脱氯工序无需加入亚硫酸钠。通过工艺优化大大减少亚硫酸钠、次氯酸钠和氯化钡精制剂消耗,次氯酸钠自产节约费用不做计算,亚硫酸钠和氯化钡吨碱单耗较改造前分别降低了0.636 kg和5.96 kg,亚硫酸钠1.66元/kg、氯化钡4.3元/kg,年可节约亚硫酸钠和氯化钡精制剂费用约72.37万元。

通过氯酸盐分解盐水工艺优化,分解后淡盐水回用量为1.15 m3/h,通过氯水罐进入脱氯系统的流量约为200 L/h,阳极液加酸量由110 L/h降至45 L/h,脱氯加碱量由110 L/h降至30 L/h。既保证了真空脱氯的效果,又降低了自用酸碱的消耗。每月可节约自用碱23.4 t,按碱成本价1 500元/t计算,月降成本3.5万元,年降成本42万元。每月可节约高纯酸54 t,按工业合成盐酸市场价350元/t计算,每月降成本0.68万元,年降成本22.68万元。年可节约自用酸碱费用约64.68万元。

软水循环冷却改造后,氢气洗涤冷却塔、氯水板式换热器、水环式氢气输送泵泵腔及机封不再有结垢情况,减轻了岗位人员的劳动强度,湿热氢气的含碱性水回用至化盐工序配水,循环水水质变好,外加自来水量大幅度降低。

5 结语

节能降耗是氯碱行业永远的追求,提高盐水质量、余热利用、系统软水冷却、调整精制剂加入点、优化系统工艺等都是离子膜电解系统节能降耗的有效手段,可有效减轻岗位人员的劳动强度,降低生产系统的运行成本和检维修成本。