乙炔生产过程影响电石消耗的因素及解决措施

2021-12-07邓建民鲍文志马生莲

邓建民,鲍文志,马生莲

(宁夏英力特化工股份有限公司,宁夏 石嘴山753202)

电石法生产聚氯乙烯是国内PVC主流工艺,经过几十年的发展和改进,该工艺具有了生产技术成熟,投资少等优势。国内西部地区近几年依托资源优势新建的大型聚氯乙烯生产装置都采用电石法工艺。

影响聚氯乙烯生产成本的主要因素是电石的消耗,宁夏英力特化工股份有限公司(以下简称“英力特化工”)先后建设两套电石法聚氯乙烯树脂生产线,两套装置自身电石消耗有差别,且与周边行业标杆企业电石消耗先进指标1.33 t/t相比还有一定差距,而乙炔生产过程是电石损失的主要环节,因此研究分析如何降低乙炔生产过程中电石的消耗对企业降本增效有重要意义。

1 乙炔发生工艺流程

英力特化工两套乙炔发生装置都采用湿式发生技术,生产过程的流程稍有差异。A装置建于2004年,期间经过多次技术改造升级后,PVC树脂生产能力达到14.5万t/a,B装置建设于2008年,PVC树脂生产能力为12万t/a。两套装置所需电石经装车运输至破碎工序,卸车至地面后用铲车或钩机将整坨电石块初步敲碎,再经过两级颚式机破碎后送至电石料仓。A装置破碎合格的电石从电石料仓放入载有转运料斗的电动小车上运至吊料口,再利用电动葫芦将电石及吊斗吊至发生器电石加料斗。B装置电石经料仓底部送入往复式给料机,再由皮带输送至加料平皮带,通过平皮带正、反转加入加料斗。对上加料斗充氮气置换后将电石加入,再打开下加料斗阀,使上加料斗内的电石放至下加料斗内,通过电磁振荡加料器加入发生器内。电石水解生成的湿乙炔,由发生器顶部逸出,进入渣浆分离器,分离杂质洗泥后,经正水封依次进入水洗塔、冷却塔及气柜中,或直接由水环压缩机加压后进入两台串联的清净塔与次氯酸钠溶液逆向接触,除去粗乙炔气中的硫、磷等杂质,再经中和塔与稀碱液逆向接触中和除去酸性物质,经冷却器后送VCM装置使用。电石水解的渣浆从溢流管流出至电石渣浆缓冲罐,经过渣浆泵输送至汽提塔,在真空状态下,使溶解及吸附在渣浆中的乙炔闪蒸汽提出来,混合气经冷却将夹带水蒸气冷凝分离后乙炔进入总管。两套工艺流程主要区别为A装置由于建设期较早,采用将电石装入料斗,再将料斗吊至发生器加料处的工艺,B装置采用皮带输送加料工艺。

2 乙炔生产过程电石损耗分析

2.1 电石贮存输送及使用过程的风化原因及损失

电石贮存过程的损失是电石风化造成的,电石风化过程可分为化学风化和物理风化。化学风化是电石与空气中的水蒸气发生反应而潮解及层裂最终粉化的现象;物理风化是由于膨胀和收缩不均造成的。在PVC生产中,电石风化的主要方式是大块电石被球形化解体,是由于物理风化和化学风化共同影响所致。电石风化的主要影响因素有:温度、湿度、电石的质量和空气流通等。

电石出炉后在冷却库房中存放48 h以上,在整坨降温至35℃后装车运输,在此过程都暴露在空气中,与空气中的水分反应,在电石表面形成电石灰,造成电石发气量降低。根据经验数据估算此过程中的电石损耗为0.3%左右,该数据与电石储存运输环境的温度、湿度相关。

2.2 电石破碎过程的损失

整坨Φ900 mm的电石卸车后用铲车或钩机敲碎后粒径在350 mm左右,经两级颚式破碎机依次破碎至粒径30~80 mm电石,由皮带输送至料仓,在料仓中储存时间为12 h左右,破碎时间一般为6 h左右,破碎后储存在料仓中的电石满足当日用量。破碎后有少量粉末电石产生,破碎后的电石与空气接触表面积增大,并且破碎后的电石在加入发生器前还有一段停留时间,导致与空气中水分反应,形成电石灰,降低电石发气量,此过程中的电石损失量较大,约为电石总用量的2%。

2.3 电石加入发生器前的置换损失

电石经上料斗放入下料斗,下料斗中电石经振动给料器加入发生器,同时发生器中的C2H2会串入下料斗,同理串入上料斗,因此在电石加入上料斗过程,因电石间有间隙,或有少量空气存在,为防止C2H2与空气接触,确保电石加料时安全,用N2置换上料斗中的气体,在加料前用N2将上料斗充压到20 kPa,关闭N2阀后打开上料斗排空阀,将气体排出系统。由于置换原因造成料斗中的C2H2排放损失。

2.4 乙炔发生清净过程的损失

乙炔发生过程的损失主要是电石渣浆中携带的C2H2排放损失和冷却塔、清净塔、中和塔排液携带的C2H2排放,排渣时携带电石微粒和夹带C2H2损失。

电石渣浆出发生器温度为80℃,对照溶解度表,溶解C2H2含量0.15 m3/m3,实际每体积渣浆中的C2H2含量高于溶解度值,为0.30~0.40 m3/m3。C2H2含量比理论值偏高主要是由两个原因造成的:一是电石渣中的微小Ca(OH)2颗粒,具有较强的吸附能力,吸附C2H2随渣浆流出;另外电石反应过程中形成Ca(OH)2包裹CaC2核,使水难以扩散接近,致使电石的水解不能完全发生[1],乙炔在水中的溶解度见表1。

表1 乙炔在水中的溶解度

3 降低电石消耗的措施

3.1 电石输送、购进及贮存过程的措施

英力特化工使用的电石主要来源于自产,不足部分外购。为减少电石贮存及运输环节的损失,每天盘点电石生产冷却库房库存,对低温和因吊装过程中造成的破碎电石及时拉运至乙炔装置,在破碎后的电石皮带上增加自动取样器,以便于准确公正地分析外购电石发气量。

逐步完善电石入厂步骤及管理,在电石卸车处安装监控,在中控室回放查看,加强电石入厂管理,确保扣灰量真实合理;对取样电石样品进行编号,使分析人员不知道电石厂家,取样人员和分析人员分开设置,每天电石取样位置不固定,临时通知,由管理人员对留样进行抽查,减少人为影响因素,保证了分析数据的真实性。

另外优质的电石发气量高,含杂质少,可降低生产单位排渣量,减少C2H2的溶解夹带损失,并且可以减少料斗加料频次,在一定程度上降低加料时的C2H2损失。采用较低发气量的电石,会增加电石的破碎成本,还会使NaClO清净剂用量增加,使清净剂pH值降低,存在安全隐患,综合各方面因素考虑,因此要尽量采购高发气量的电石。

3.2 减少电石加料过程损失的措施

通过考察周边电石消耗企业情况,采用大坨电石整体破碎技术,可减少电石灰落地造成的损失。汽车运输来的电石整坨吊运后加入一级破碎机,再将破碎后粒度合格的电石贮存在料仓中,破碎及输送过程采用全封闭方式,减少粉尘逸出;另外要求每班次交接前停止破碎,检查破碎装置运行情况及破碎死角处电石灰积存情况,并将其清扫至输送皮带上;电石料仓中通入低压N2,排除空气中的水分,减少储存环节造成的电石消耗;电石在皮带转运过程中会有掉落风化损失,定期检查皮带托辊,保持皮带裙边的完整性,减少电石掉落量,同时控制转运过程除尘点的风量、风压,避免细碎电石被抽走。

为使除尘装置回收的电石粉尘得到再利用,增加小型高效发生器和输送贮存系统。除尘器捕集的电石粉尘由管式上料机输送进中间料仓,再由二级管式上料机输送至上料仓,安装称重装置,电石粉尘经星型下料器加入高效发生器中,产生的C2H2经洗涤塔、水封后进入总管及气柜,产生的渣浆汇集至渣浆池[2]。

3.3 降低发生器前的置换损失的措施

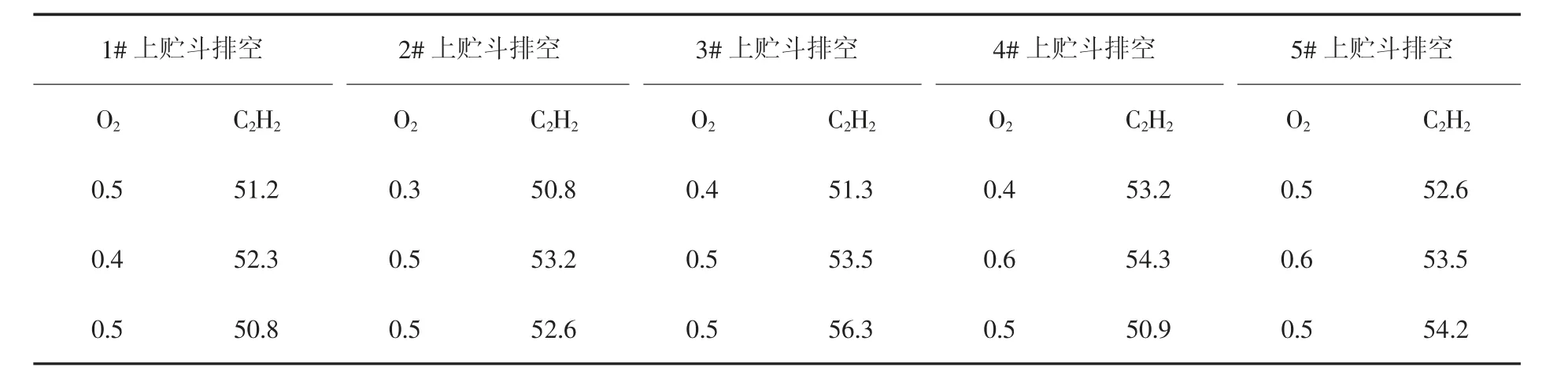

电石加入发生器前需要用氮气对料斗进行气体置换,通过分析排出系统的置换气成分,考察周边同行业电石消耗管理情况,提出整改方案。发生器上贮斗置换气体分析数据表见表2。

表2 发生器上贮斗置换气体分析数据%

由表2可知,置换气中含O2体积分数低于1%,C2H2含量在50%~60%,具有回收利用价值。因此设置回收系统,将置换气在真空泵作用下输送至水封罐,经O2含量监测,合格后的气体经计量后并入C2H2总管[3]。

因上述方法中回收的C2H2中N2含量高,因此又研究利用变压吸附装置回收置换气中的C2H2。该装置由缓冲罐、水洗塔、净化塔及相关程控阀、调节阀通过管道连接。首先将发生器贮斗排出的置换气汇集到原料气缓冲罐,经水洗后加压约0.08 MPa,进入吸附塔,C2H2等吸附能力强的组分被吸附,N2排出净化塔放空,被吸附的C2H2在顺放和抽空阶段被解吸,作为产品气送至气柜[4]。

由于变压吸附装置投资较大,因此根据现场实际情况研究第三种方法。下贮斗下料前,先用一定量的N2置换下贮斗C2H2,在上贮斗电石落入下贮斗过程中,N2与C2H2混合气体串入上贮斗,由于N2的加入,置换排放气体中C2H2含量大为降低,此举既可避免C2H2损失,也有利于上贮斗快速实现置换合格[5]。

另外还可考虑调整上下加料斗压差,使上加料斗中的N2压力高于下加料斗中的C2H2压力,减少C2H2气串入上加料斗造成的置换损失。当上加料斗置换合格,加入电石,关闭上加料阀门后,充氮气至10 kPa进行保压,当下加料斗阀门打开加料时,同时打开上加料斗充氮阀,控制充氮阀门阀位,使上加料斗压力微高于下加料斗。通过改善充N2和电石加料方式,使逸出的气体中C2H2含量大幅降低。

3.4 减少发生、清净过程电石损失的措施

对发生器排出的渣浆进行汽提处理,将渣浆送入乙炔汽提塔。在-70~-30 kPa真空状态下,温度控制在80℃。溶解及吸附在渣浆中的C2H2被闪蒸汽提出来,C2H2及水蒸气从塔顶出来后进入冷却器,水蒸气被冷凝,C2H2经过水环真空泵进入气液分离器,再经过水封槽进入气柜。汽提后的渣浆经“U型”液封管后溢流至渣浆高位槽。汽提后的渣浆中C2H2含量较低,乙炔回收的效率可达90%左右,对C2H2生产电石消耗降低有显著作用。

出发生器的夹带有水蒸气的C2H2温度较高,冷却塔需要大量的水喷淋将C2H2温度降至45℃以下,虽然可以用废NaClO溶液代替部分喷淋水,但在没有稀电石渣浆外运的情况下,系统水量平衡难以控制,造成溶解有C2H2的大量水外排,使C2H2损失,因此需要进行技术改造以减少废水外排。将水洗塔喷淋洗涤冷却用水改造为闭路循环形式,水洗塔下水收集至废水储槽,经喷淋水泵后再次循环,在喷淋水泵出口设置换热器,用低温水作为冷媒,喷淋液经冷却后再次进入水洗塔。出清净塔的废NaClO溶液作为喷淋补充用水,废水储槽液位升高后多余水量作为发生器用水。采用此方案后,进水环压缩机的C2H2温度得到控制;由于废NaClO溶液pH值较低,能对水洗塔进行有效清洗,减少塔内结垢;水洗塔中没有工业水加入,发生工序外排水量减少;喷淋洗涤后的废水直接加入发生器,可减少废水中溶解的C2H2挥发损失。

3.5 电石自动加料技术的应用

聚氯乙烯生产行业多数企业电石加料都为手动操作,单台发生器每次投料需要人工操作约20 min,每次操作包括皮带机启停切换,上贮斗、下贮斗开关充N2及排放,上活门、下活门开关,启停仓壁振动器及振动给料机等,一个主操员只能监控两三台发生器运行,且操作人员须处于精神高度集中状态,一旦操作及判断失误,容易发生活门胶饼、胶圈损坏,加料斗下料不畅或堵料等设备故障,堵料时需要操作人员到现场使用木棒反复敲打,员工劳动强度大且存在安全隐患。因此研究电石自动加料技术,通过合理的设计改造,完善贮斗料位判断方法,联锁控制活门开关,将贮斗置换、备料、投料整个加料过程实现自动化控制[6]。该技术自动控制发生器下料速度,使发生器平稳均匀加料。发生器运行温度控制在80~90℃。能够避免渣浆温度过低而使C2H2溶解量升高,避免C2H2回收工序过负荷工作,同时防止发生器温度压力有较大波动,安全水封破封跑气,另外,还可避免发生器下料速度过快,发生器电石反应不完全,排渣时有生电石排出,浪费乙炔气现象。

3.6 优化发生器排渣操作

控制发生器排渣次数,要求发生器每班排渣操作两三次,每次排渣时间间隔至少2 h。发生器排渣时,确保发生器下贮斗电石放尽,电石在发生器内充分反应5 min后,再进行排渣操作。每台发生器排渣至少间隔20 min。排渣操作时,用水反冲1 min后再进行排渣。排渣时做到闪排、少排和勤排,不允许将发生器液位排空。

3.7 减少发生器的临时检修

每次发生系统检修时都要进行降温并对系统进行排空置换操作,因此要对发生器检修内容进行梳理确认,减少因胶圈泄漏,振动给料器及排渣阀等故障造成的临时检修次数;进行日常性的发生器“跑冒滴漏”检查、消缺工作时,加强除铁器的维护保养、避免小铁块、矽铁进入系统,造成搅拌耙损坏;发生器胶圈及活门胶饼质量要严格把关,确保发生器粑齿、粑臂、抱箍的材料质量及检修质量,以减少检修次数。

4 结语

以上为英力特化工乙炔装置降低电石消耗的措施,现场实际生产中还有许多节能降耗的细节工作,今后还要学习、总结、引进行业先进经验,更要自身开展合理化建议等技术创新工作,在管理细节上做细致工作,进一步降低电石消耗,降低企业生产成本。只有通过不断的技术创新和提升管理水平,电石法聚氯乙烯生产企业才能持续健康地发展。