胜利油田稠油乳化降黏室内实验研究*

2021-12-07齐光峰刘杰郑炜博邹林刘心颖崔晋寇杰

齐光峰 刘杰 郑炜博 邹林 刘心颖 崔晋 寇杰

1胜利油田技术检测中心

2中国石油大学(华东)储运与建筑工程学院

工业界和学术界广泛重视对稠油的研究,其中稠油的开采和运输更是其中的关键问题。稠油黏度高是稠油管输中面临的主要问题,急需一种高效和经济解决方法[1]。集输过程中一般采用掺热水法、掺稀油法、加热降黏法、稠油改质降黏法、活性水法、乳化降黏法等方法对稠油进行降黏[2-3]。乳化降黏法是通过将油包水型乳状液转变为水包油型乳状液[4],用水与稠油的摩擦和水与管壁的摩擦代替稠油本身的内摩擦、稠油与输油管间的摩擦,使乳状液的黏度比稠油的黏度低2~4个数量级甚至更多[5],从而大大减少集输压降。为提高乳化降黏效果,稠油中通常需要添加一种称为乳化剂的表面活性剂[6]。

1 乳化降黏剂的筛选

1.1 材料、仪器与油样

实验材料选取司盘80(青岛兴俊峰新材料有限公司)和油酸钠(济南汇锦川化工有限公司)。

所需仪器有HWY-501A 恒温水槽(武汉格莱莫检测设备有限公司)、SAI-3 乳化机(上海精密仪器仪表有限公司)、VT550 型流变仪(美国热电公司)、XSP-17CE 型倒置式生物显微镜(上海巴拓仪器有限公司)。

实验油样采用胜利油田陈庄区块油样,其凝点为22 ℃,密 度(20 ℃)为1.010 4 g/cm3,黏度(55 ℃)为1 271 mPa·s。

1.2 乳状液制备和黏度测定

通过多次实验得出乳状液制备条件为:温度55 ℃,加剂量为乳状液总量的1%(质量分数),体积含水率为50%。

在油田采出水中溶解所需药剂,形成乳化剂溶液,将盛有乳化剂水溶液和稠油的烧杯放在55 ℃水浴中,用保鲜膜封口。恒温放置1 h 至预定的乳化温度后,将乳化机的搅拌头调整至稠油烧杯中央,深度为油样刚没过乳化机搅拌头,设置搅拌器的转速,把药剂溶液倒入油样烧杯中,打开电源,开始搅拌并计时。

1.3 乳化剂选择

通过对大量相同和不同类型的表面活性剂单剂筛选和复配,确定阴离子型乳化剂油酸钠(HLB=18)和非离子型乳化剂司盘80(HLB=4.3)复配对陈庄区块原油具有较好的乳化降黏效果。复配物的HLB值可以用式(1)计算[7],具体复配结果见表1。

表1 司盘80和油酸钠复配比例Tab.1 Mixed proportion of span 80 and sodium oleate

式中:W1、W2、W3分别为乳化剂1、2、3的质量[8]。

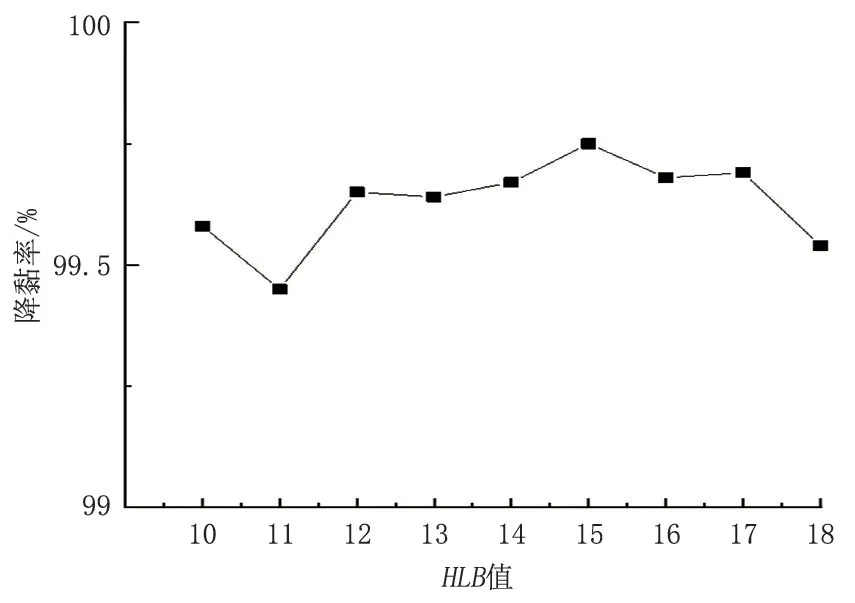

使用VT550型流变仪对乳状液的黏度进行测量,根据(2)式计算降黏率η,绘制降黏率曲线(图1)。

图1 降黏率比较Fig.1 Comparison of viscosity reduction rate

式中:μ稠油为稠油的黏度,mPa·s;μ乳状液为乳状液的黏度,mPa·s。

由图1 可知,由司盘80 和油酸钠复配成HLB值为15.0的乳化剂具有最佳降黏效果,含水率50%的乳状液降黏率达99.75%。

2 乳化降黏效果影响因素

利用优选出的最佳乳化剂(由油酸钠和司盘80复配成HLB=15的复配乳化剂)配制的乳状液来研究乳化降黏的影响因素。

2.1 乳化剂添加量

在不同乳化剂浓度的条件下,将乳化温度控制在55 ℃,制备成含水率为50%的O/W 乳状液。乳化剂添加浓度分别为0.25%、0.50%、1.0%、1.5%、2.0%、2.5%(质量分数)时,55 ℃条件下测得的乳状液表观黏度如图2所示。

图2 加剂量对表观黏度的影响Fig.2 Effect of dosage on apparent viscosity

由图2可知,当加剂浓度很大或很小时,乳状液的表观黏度都较大。当乳化剂浓度较低时,无法完全形成水为连续相的分散体系;提高加剂浓度到临界胶束浓度时,形成稳定的O/W 乳状液;继续提高加剂浓度,乳状液的黏度反而上升,这是因为过量的乳化剂会加大乳状液乳化程度或水连续相的黏度[9]。因此,衡量各种影响因素,选择1%(质量分数)为最佳加剂量。

2.2 乳化温度

将加剂量控制在1%,分别在45 ℃、55 ℃、65 ℃、75 ℃条件下制备含水率50%的乳状液,测试相应温度下的表观黏度(图3)。

由图3 可以看出,在低于55 ℃的条件下,稠油的黏度较高,乳化不彻底,制备成的乳状液分散相液滴粒径大小不一(各乳化温度下乳状液的显微照片如图4 所示);继续提高乳化温度,乳化程度提高,油滴粒径减小且较均匀,这与许多研究者得到的结论类似[10-14]。EINSTEIN指出,分散相颗粒的数目过大和粒径过小可能造成乳状液黏度的增大。也有学者认为,如果考虑分散颗粒在体系中的影响,可能导致流场变形,使整个体系黏度升高[15]。因此,最佳乳化温度为55 ℃。

图3 乳化温度对表观黏度的影响Fig.3 Effect of emulsification temperature on apparent viscosity

图4 不同乳化温度下O/W乳状液显微镜照片Fig.4 Micrographs of O/W emulsion at different emulsification temperatures

2.3 含水率

改变乳状液的含水率会较大程度地影响乳状液的类型、流变行为以及稳定性。在加剂量为1%、乳化温度为55 ℃的条件下,配制得到不同含水率的乳状液,用稀释法判断乳状液类型,结果见表2。55 ℃下不同含水率乳状液的表观黏度见图5。

表2 不同含水率下乳状液的类型Tab.2 Types of emulsion under different water cut

由表2和图5可知,在乳化降黏剂加量为1%、乳化温度为55 ℃时,乳状液的转相点含水率在10%~15%,转相点乳状液类型为W/O型,表观黏度随含水率的增大而升高;在转相点后,乳状液类型为O/W 型,表观黏度迅速减小,且随含水率的增大而减小。

图5 含水率对乳状液黏度的影响Fig.5 Effect of water cut on emulsion viscosity

3 结论

由油酸钠和司盘复配制得的HLB=15的复配乳化剂降黏剂对胜利油田陈庄区块稠油具有良好的乳化降黏效果,在加药量为1%和乳化为温度55 ℃的条件下,对含水率为50%的乳状液的降黏率达到99.75%。复配乳化降黏剂对陈庄区块稠油达到最优降黏效果的乳化条件为加剂量1%、乳化温度55 ℃,此条件下,乳状液的转相点在10%~15%。