大跨度悬索桥钢箱梁吊装施工技术分析

2021-12-06刘邦刘建柯红军

刘邦,刘建,柯红军

(长沙理工大学 土木工程学院,湖南 长沙 410114)

悬索桥上部结构施工主要分为主缆架设阶段(从裸塔开始到主缆的空缆状态)和钢箱梁吊装阶段(从主缆空缆状态到成桥状态)。目前,双塔单跨悬索桥钢箱梁吊装架设主流方案分为从跨中向两主塔方向对称吊装、从主塔向跨中方向对称吊装2种方案,施工中根据工程背景选择合适的吊装方案。钟继卫通过简化计算难度,对钢箱梁吊装进行精细化处理,提高了计算精度;姜军等为消除施工误差对钢箱梁吊装的影响,提出了反馈控制分析法;韦世国、刘晓涛等分别研究了钢箱梁吊装的线形变化和联合研制的新型全液压跨缆吊机施工,确保了钢箱梁的合理吊装;李永乐等采用梁单元模拟法、平均刚度法及临时铰接法模拟加劲梁吊装过程中的临时连接,再利用其动力特性进行分析比选;郑宪政从节段的临时连接着手,分析了悬索桥钢箱梁架设过程中结构静力特性及其变化,并简单评价了几类架设方法。但现有研究对不同吊装方案下主缆线形、标高控制、吊索拉力及下翼缘板开口距等控制参数的分析还不够。该文以重庆太洪长江大桥为工程背景,提出3种钢箱梁吊装架设方案,按照倒拆分析法模拟逆施工过程,对主缆线形、标高、吊索拉力及下翼缘板开口距等控制参数进行分析,确定合理的钢箱梁吊装方案。

1 工程概况

重庆太洪长江大桥采用主跨808 m悬索桥方案,矢跨比1/10。主塔为门式框架结构,索塔总高度为185.68 m,塔柱采用普通钢筋砼结构。主缆的孔跨布置为(190+808+260)m,中跨为悬吊结构。主缆横桥向中心间距为34 m,吊索顺桥向标准间距为12 m。索塔中横梁处设置横向抗风支座、竖向支座和纵向阻尼器。加劲梁两端各设一道伸缩缝,其不受约束的伸缩量为±800 mm。加劲梁采用流线型扁平钢箱梁,箱梁中心线处高3.0 m(不含顶、底板厚度),全宽39.6 m(含风嘴)。汽车荷载等级为公路一级。全桥加劲梁共5种类型(A、B、C、D、E)、68个梁段,其中A类标准梁段64个,长12 m,重201.5 t;合龙段B、C各1个,长9 m,重151.7 t;端节段D和E各1个,长度分别为9.2、10.8 m,重量分别为172.8、193.4 t。梁段分布见图1。

图1 重庆太洪长江大桥梁段划分示意图(单位:cm)

2 钢箱梁吊装方案比选

2.1 模型设计参数

钢箱梁吊装过程中,由于单元、荷载、边界条件及工况变化复杂,常规解析方法已不适用,需采用非线性有限元进行分析。使用MIDAS/Civil软件,考虑几何非线性因素构建有限元模型,主缆和吊索采用索单元模拟,主塔和钢箱梁采用梁单元模拟,对鞍座、吊索和钢箱梁的临时连接作细化模拟。

(1)鞍座与主缆的连接模拟。主缆与鞍槽连接处是一段圆弧线,与索鞍有2个切点。在鞍座位移变化过程中,主缆鞍座的相对位置变化直接影响主缆线形和鞍座的偏位。采用梁单元模拟鞍座,可将悬链线单元模拟的多分段主缆与鞍座设置成一段只受压的接触单元(见图2)。

图2 主缆与鞍座的接触模拟

(2)吊索模拟。每吊点处均设有2根吊索,在模型中简化成一个只受拉桁架单元,该单元两端各有一个沿单元坐标系X轴方向的自由度。

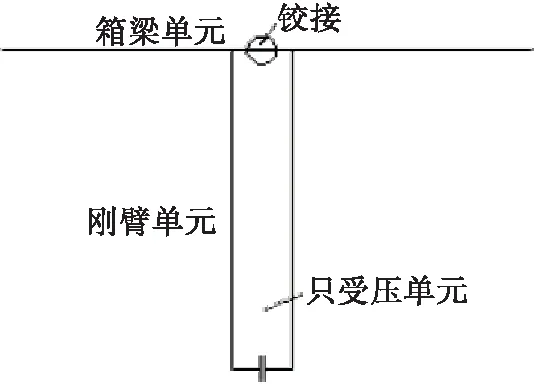

(3)梁段之间的连接模拟。钢箱梁吊装前期相邻梁端顶板通过临时铰接连接,底板不连接,梁段间可发生转动。采用刚臂单元模拟箱梁截面,在相邻箱梁单元间释放转动约束,刚臂单元下端用只受压单元模拟箱梁底板间可以开口但不能被压缩的单向变形(见图3)。

图3 梁段间的连接模拟

2.2 钢箱梁吊装方案

目前,主流悬索桥钢箱梁吊装顺序分为两种:一是从跨中向两主塔侧方向进行吊装,最后在靠近主塔处某一位置合龙,该方案有2个合龙段;二是从两主塔侧向跨中方向对称吊装,最后在跨中处合龙,该方案只有1个合龙段。受枯水期水位的影响,重庆太洪长江大桥靠近两主塔侧的几片钢箱梁无法通过运驳船运输至指定地点竖直起吊,经综合考虑,在上面2种主流方案的基础上进行优化,提出3种钢箱梁吊装方案进行比选。

2.2.1 从跨中向两主塔吊装

该方案利用跨缆吊机、临时吊索、牵引索和牵引卷扬机采用荡移吊装的方法将S33、N33梁段吊装至中横梁上,通过运驳船将S1、N1梁段运输到指定位置,利用跨缆吊机竖直起吊至指定位置,然后依次将剩余钢箱梁对称吊装,两片相邻梁段间采用临时铰接,合龙段为S34、N34梁段(见图4)。

图4 方案一钢箱梁总体吊装流程

2.2.2 从两主塔侧向跨中吊装

该方案受南北两岸水位条件的影响较大,先将靠近主塔侧4~5片钢箱梁(S33、S34、S32~S30、N33、N34、N32~N30)利用跨缆吊机、临时吊索、牵引索和牵引卷扬机采用荡移吊装的方法吊装至相应位置,再通过跨缆吊机的竖直起吊将剩下梁段依次向跨中对称吊装,两片相邻梁段间采用临时铰接,合龙段为S1、N1梁段(见图5)。

图5 方案二钢箱梁总体吊装流程

2.2.3 先从两侧向跨中,再跨中向两侧吊装

该方案为优化版的方案一和方案二。先将靠近主塔侧的几片钢箱梁(S33、S34、S32~S28、N33、N34、N32~N28)吊装到位,再从跨中向两主塔侧对称吊装S26~S1、N26~N1梁段,两片相邻梁段间采用临时铰接,合龙段为S27、N27梁段(见图6)。

图6 方案三钢箱梁总体吊装流程

2.3 控制参数比较

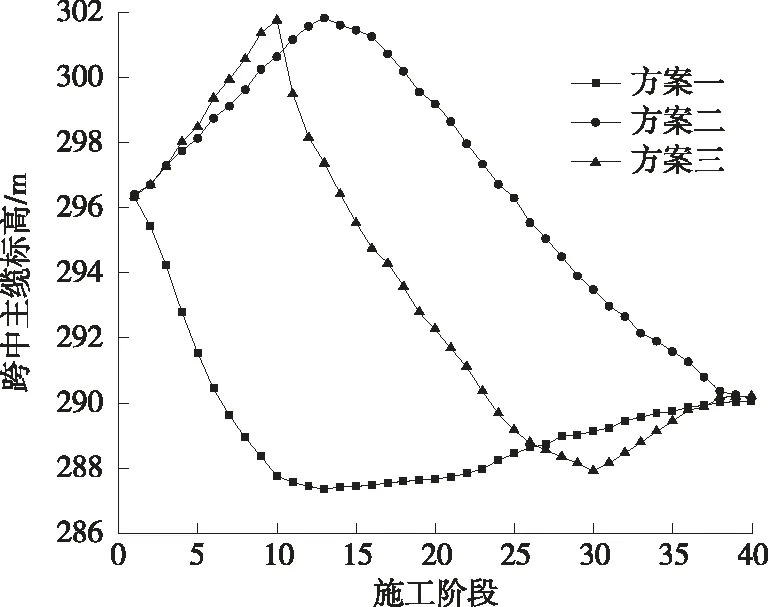

2.3.1 主缆标高控制

在钢箱梁吊装阶段,随着主跨荷载的增加,主缆的弹性伸长量和主塔的水平偏位增加,相应地主缆和钢箱梁的标高发生变化。在吊装阶段,着重选取主跨跨中L/4、L/2、3L/4处标高作为控制点,其中主跨跨中L/2处的标高更能反映变化规律。图7为3种吊装方案下主缆跨中标高的变化。由于钢箱梁的吊装顺序不同,主缆的受力也不同,直接表现在主缆线形标高上,方案一和方案二的主缆跨中标高线形变化较简单,方案一主缆跨中标高先减小再增大,方案二则相反即先增大再减小;方案三主缆跨中标高先增大后迅速减小再平缓增大。

图7 不同吊装方案下主缆跨中标高的变化

2.3.2 吊索拉力

钢箱梁吊装过程中吊索拉力不断变化,可通过实时监控得到。对比3种吊装方案下钢箱梁吊装期间吊索拉力的变化,可大致得出钢箱梁的受力状态,其中每根吊索拉力都是该吊点的2根索力之和。如图8所示,方案一吊装初期吊索拉力初始值较大,随着钢箱梁的不断对称吊装,吊索拉力趋于平稳,在合龙处吊索拉力出现小范围突变;方案二和方案三的索力分布大致接近,吊装初期,方案二在两侧吊装钢箱梁比方案三多,两侧吊索拉力偏大,进入吊装后期,2种方案均趋于平稳,在合龙处索力出现小范围突变。

图8 不同吊装方案下吊索拉力分布

2.3.3 钢箱梁下翼缘开口距

在钢箱梁吊装阶段,随着钢箱梁荷载的增加,主缆线形变化较大,钢箱梁线形也发生变化。在吊装初期,钢箱梁线形表现为凹曲线,随着钢箱梁的吊装,钢箱梁线形变化为凸曲线,最后达到设计成桥线形。为避免梁段间产生较大弯曲次内力,相邻梁段间上翼缘板采用临时铰接,下翼缘板开口可变化。

如图9所示,跨中处和靠近主塔处的梁段间下翼缘开口距较大。方案一中下翼缘开口距的最大值56 mm出现在跨中处,从跨中向两侧开口距逐渐减小直至闭合。方案二与之相反,下翼缘开口距的最大值51 mm出现在靠近主塔处,从主塔侧向跨中下翼缘开口距逐渐减小直至闭合。方案三由于其吊装顺序的复杂性,跨中处和主塔处的下翼缘板开口距均较大,但跨中下翼缘开口距的最大值只有45 mm,与方案一相比有所减小,变化规律也是从跨中向两侧逐渐减小直至闭合。

图9 不同吊装方案下翼缘开口距最大值分布

2.4 吊装方案的确定

通过对3种吊装方案下梁段间下翼缘板开口距、吊索拉力最大值、主缆线形标高等控制参数及工期、施工难度、合龙段误差的对比分析(见表1),选出最合适的吊装方案。

从表1可看出:方案一虽然在施工难度、梁段间下翼缘开口距和主缆线形变化规律方面具有优势,但由于在吊装桥塔侧钢箱梁时河道航运无法满足驳运条件,需等到丰水期后才能吊装,导致无法按工期施工。方案二虽然可按工期施工,但在吊装至合龙段处时梁段间高差较大且不易控制,导致合龙难度加大。方案三在吊装前期可通过荡移吊装方式解决靠近主塔侧的钢箱梁吊装,后续钢箱梁吊装可按工期正常进行,虽然施工难度稍大,但通过合理的连接装置可满足施工要求,既可解决施工工期问题,又可将钢箱梁在吊装合龙段处梁段间的高差控制在合理范围内。综合比选,选定方案三为最终方案。

表1 3种吊装方案控制参数对比

目前,重庆太洪长江大桥通车在即,全桥已顺利通过荷载试验。采用方案三进行钢箱梁吊装,全桥的目标成桥线形与监控理论线形误差很小(见图10),在合理范围内,该方案为最合理的吊装方案。

图10 吊装后成桥线形

3 结论

根据大跨度悬索桥的结构特点,以重庆太洪长江大桥为施工背景,提出3种钢箱梁吊装方案,经过比选,选定方案三为最终方案。主要结论如下:

(1)钢箱梁吊装初期,由于主缆变化明显,梁段的增加对下翼缘开口距变化的影响较大,会出现波浪状的弯折变化且开口距均较大,最大值51 mm;进入吊装后期,开口距逐渐减小直至闭合,合龙段附近开口距出现正负交替波动现象。

(2)钢箱梁吊装架设过程中,随着荷载的不断累积,主缆线形和钢箱梁线形发生变化,主缆线形的跨中标高呈现先迅速上升后逐渐下降至平缓的趋势;钢箱梁线形初期表现为较明显的凹曲线,随着钢箱梁的不断吊装,线形逐渐变化为凸曲线,进入吊装后期线形呈现为目标成桥线形。

(3)每根吊索拉力都是该吊点的2根索力之和,吊索拉力在钢箱梁吊装架设前期变化较大,达到1 930 kN;随着钢箱梁的吊装,吊索拉力变化逐渐趋于平缓并维持在1 920 kN左右;吊装后期,在合龙段处会呈现峰值突变现象,达到2 000 kN左右。