城市轨道交通车辆车钩缓冲装置故障分析

2021-12-06戴源廷田云峰魏志恒

孟 飞,戴源廷,田云峰,魏志恒

(1.呼和浩特市城市轨道交通建设管理有限责任公司,内蒙古呼和浩特 010010;2.中国铁道科学研究院集团有限公司城市轨道交通中心,北京 100081)

1 引言

2011 年某地铁线路车辆开始批量使用弹性体型车钩缓冲装置,该装置能够为城市轨道交通车辆传递牵引力和制动力,缓和列车在运行中所产生的纵向冲击,提高车辆运行平稳性和舒适性,并且具有一定的转动功能,可使车辆顺利通过曲线。该装置在运营中出现车钩缓冲失效、冲撞故障,本文结合车钩缓冲装置的实际工况分析故障发生原因,并通过试验及理论计算,确定极限工况下车钩缓冲装置的最大工作行程,对应制定车钩缓冲装置失效检修标准,可在不分解车钩的情况下用最小成本筛查出存在安全隐患的车钩缓冲装置。

2 弹性体型车钩缓冲装置

2.1 基本特性

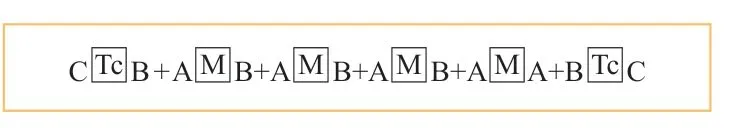

某地铁线路6 辆编组(4 动2 拖)车辆车钩具体配置方案如图1 所示,Tc 为有司机室的拖车;M 为无司机室的动车;C 为头车半自动车钩缓冲装置;B 为中间车带弹性体型缓冲器半永久车钩缓冲装置;A 为中间车带压溃管半永久车钩缓冲装置。

图1 车钩配置方案

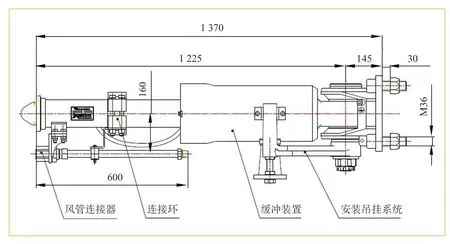

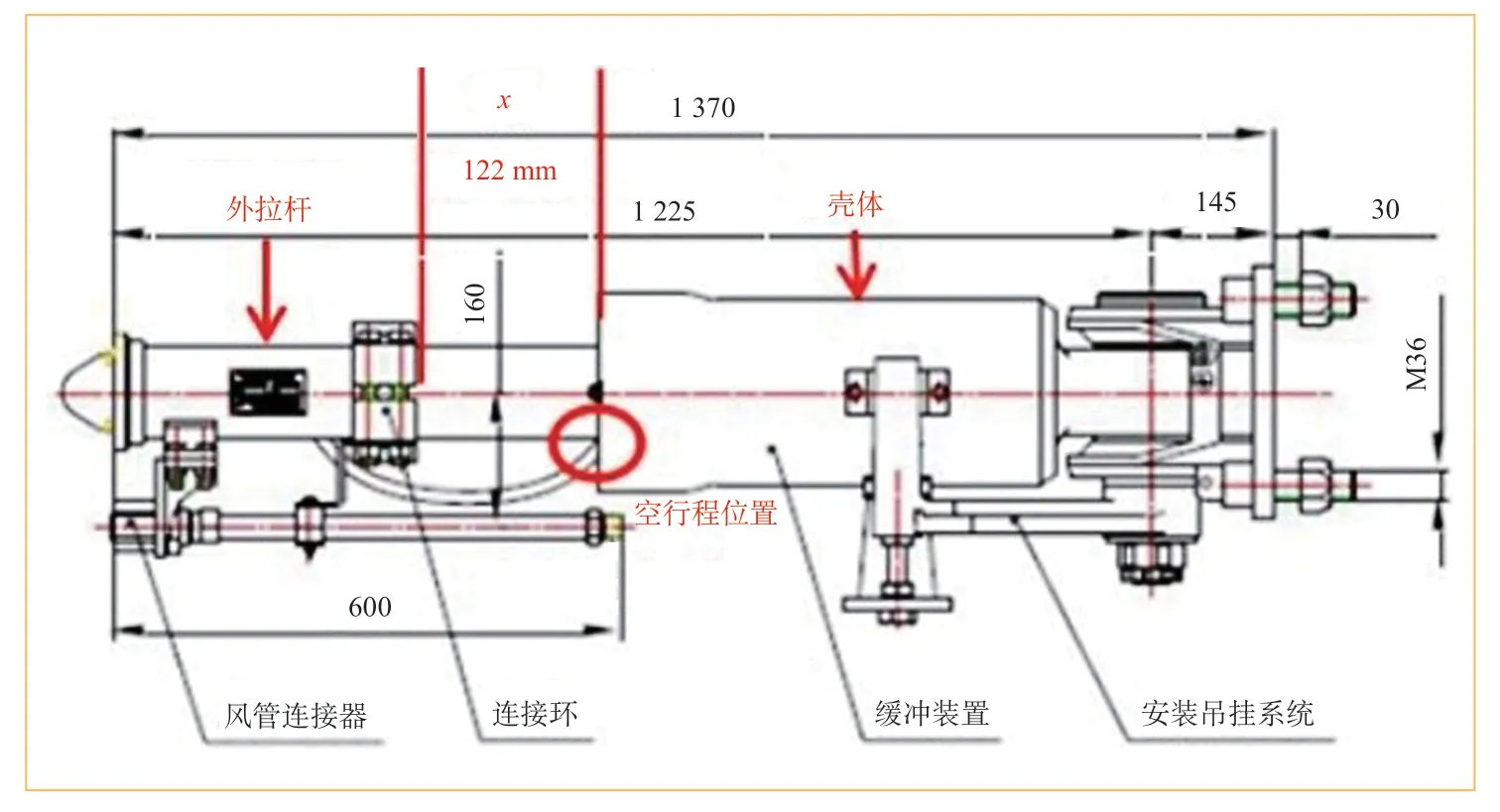

头车半自动车钩缓冲装置为保证车组之间的机械连接和风路的自动连接、分离,采用密接式连挂系统、安装吊挂及紧凑式弹性体型缓冲系统、压溃管装置和过载保护装置组合的配置。中间车钩采用半永久车钩缓冲装置,分为带缓冲器半永久车钩缓冲装置和带压溃管半永久车钩缓冲装置,用于列车编组内部两车之间的连接,2 种半永久车钩缓冲装置成对使用。带弹性体型缓冲器半永久车钩缓冲装置(以下简称“弹性体型车钩缓冲装置”)结构如图2 所示,主要包括缓冲装置和安装吊挂系统2 部分。头部带有凸锥的连接环与带压溃管半永久车钩缓冲装置连接。头部集成了直通式的总风管连接器,可以在连接车钩缓冲装置的同时完成列车内部风路的连接。

图2 弹性体型车钩缓冲装置(单位:mm)

2.2 主要技术参数

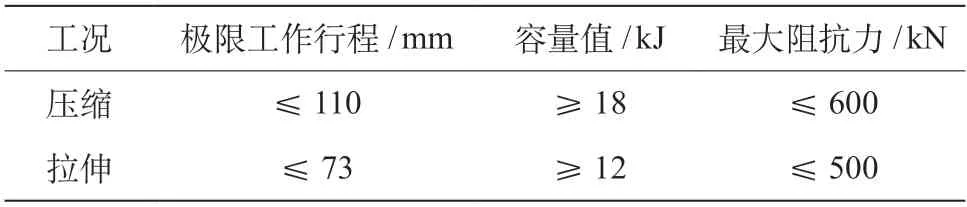

弹性体型缓冲器不同工况下的主要技术参数如表1所示。

表1 弹性体型缓冲器主要技术参数

2.3 缓冲原理

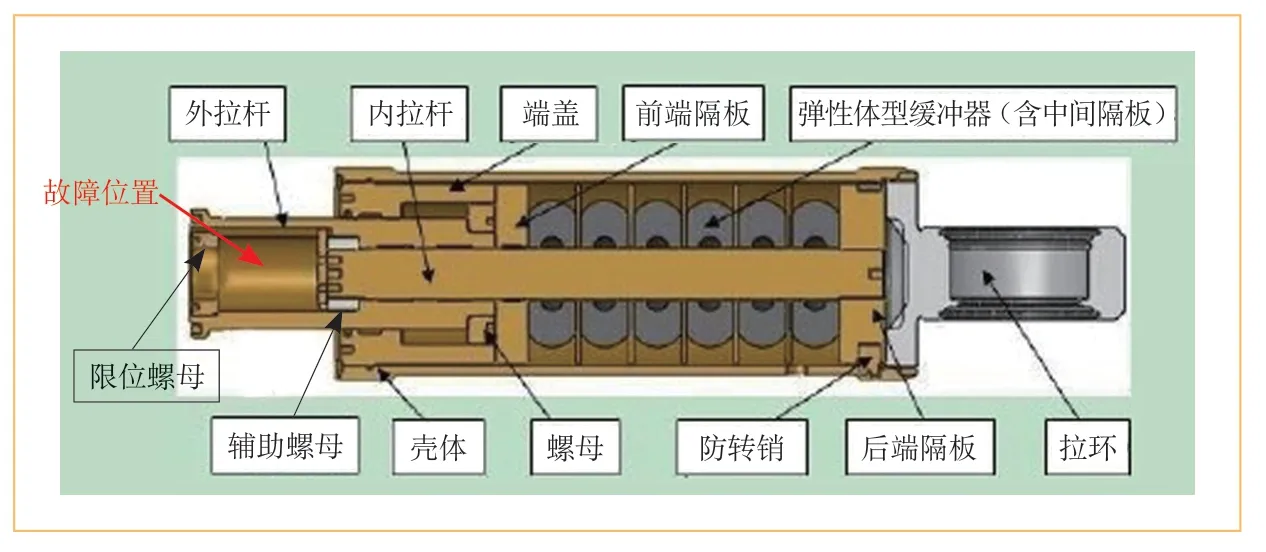

弹性体型车钩缓冲装置具有适当的初压力、较低的刚度和良好的阻尼特性,可以很好地吸收列车正常牵引、制动工况下产生的冲击能量,减少车辆纵向振动和冲击,提高车辆的乘坐舒适度,同时保护车辆不受大的冲击力而损坏。弹性体型车钩缓冲装置内部结构如图3 所示,主要由外拉杆、内拉杆、端盖、前端隔板、弹性体型缓冲器、限位螺母、壳体等部件组成。

图3 弹性体型车钩缓冲装置内部结构示意图

车钩缓冲装置受压缩时,压力传递的顺序依次为:外拉杆、前端隔板、弹性体型缓冲器、后端隔板、壳体,再通过回转机构将车体间制动力传递到车体上。

车钩缓冲装置受拉伸时,拉力传递的顺序依次为:外拉杆、内拉杆、后端隔板、弹性体型缓冲器、前端隔板、端盖、壳体,再通过回转机构将车体间牵引力传递到车体上[1-2]。

3 故障现象

3.1 故障概述

2018 年4 月,一列使用弹性体型车钩缓冲装置的城市轨道交通列车在牵引工况下,1#列车与2#列车之间出现严重的冲撞感,并伴随较大的异声,对乘客造成了一定的恐慌,为避免扩大影响,当值乘务员申请提前结束运营。

列车回库后检查发现:1#列车与2#列车间的弹性体型车钩缓冲装置外拉杆相对壳体存在约70 mm 的空行程,如图4所示,徒手可拉动外拉杆,缓冲装置已基本无阻尼特性,且外拉杆相对壳体可进行360°旋转。

3.2 受力分析

正常状态的车钩缓冲装置内部存在一定的初压力,在自由状态下其内部弹簧组处于轻微受压状态,故外拉杆相对壳体发生轴向位移时需要较大的力,且车钩缓冲装置内部存在防转销,不应出现外拉杆可360°转动的现象,故判定车钩缓冲装置内部状态存在异常。

4 缓冲装置故障分析

4.1 故障原因判断

由于故障车钩缓冲装置徒手即可使外拉杆发生相对运动,不符合正常状态下车钩缓冲装置的力-位移曲线特性,可判定其拉伸工况下的缓冲减振功能已失效,故对其进行分解检查,内部状态如图5 所示。

图5 故障车钩缓冲装置内部辅助螺母松动情况

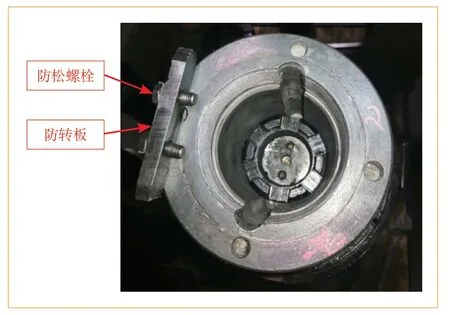

结合该车钩缓冲装置内部结构图(图3)可知:从限位螺母方向看外拉杆内部,可见防松螺栓、防转板已脱离防松位置,取出防松螺栓组件,可见辅助螺母已从内拉杆上脱落。

车钩缓冲装置内拉杆防松螺栓位置螺纹状态如图6所示,检查内拉杆螺纹部分可见安装防松螺栓处螺纹存在局部变形、螺纹拉丝以及防松螺栓旋入深度不足的情况。

图6 车钩缓冲装置内拉杆防松螺栓位置螺纹状态

根据内拉杆螺纹与防松螺栓旋入深度不足(螺纹端部发生拉丝)这一现象,将辅助螺母重新拧回内拉杆,以复原组装时的情形,如图7 所示。可见,组装时辅助螺母没有拧紧到位,不符合车钩缓冲装置维修工艺:辅助螺母的凹槽底面与内拉杆的端面齐平的组装要求。

图7 防松螺栓组装复原后状态

综上,故障原因可判断为由于辅助螺母在外拉杆内部不易观察导致未拧紧到位,造成其凹槽的端面高于内拉杆端面,进而导致防松螺栓的旋合长度不足。在车辆运用、振动等工况下,内拉杆与防松螺栓实际发生旋合位置的螺纹破坏,造成防松失效,从而发生辅助螺母松动、脱落,使车钩缓冲装置产生超过正常值的工作行程。

4.2 失效评估

在辅助螺母脱落的状态下:车钩缓冲装置受压缩力时,其内部的传力模式与无故障时一致;车钩缓冲装置受拉伸力时,车钩缓冲装置内部受力情况为:外拉杆和限位螺母将拉伸作用力直接作用于端盖上,端盖通过螺纹连接将拉伸作用力传递到壳体上,弹性体弹簧组未发挥作用。因此,在拉伸工况下车钩缓冲装置会存在一段空行程,且无缓冲效果。

为评估辅助螺母脱落后,拉伸工况下车钩缓冲失效故障的严重程度,通过对比车体间可发生的最大拉力和辅助螺母脱落后车钩缓冲装置内部承力的螺纹连接机构可承受的最小抗拉强度,对车钩缓冲装置在极限工况下的安全性能进行评估,以判定车钩缓冲装置是否存在被拉断的风险。

列车间可发生的最大拉力F1与单节列车满载后的最大质量m(单节列车质量36 500 kg +单节最大载客量 310 人×60 kg/人=55 100 kg)和车辆最大启动加速度a有关,即:

外拉杆和限位螺母通过螺纹连接组成的机构在承受工作载荷之前,螺栓不受力。辅助螺母脱落后,车钩缓冲装置所受牵引力完全由外拉杆与限位螺母的螺纹连接机构承担,根据限位螺母的螺纹应力截面积以及外拉杆的抗拉强度[3-4],可计算出该位置可承受的最小拉力载荷F2,即:

式(2)中,AS为外拉杆螺纹的应力截面积,mm2;Rm为抗拉强度,MPa;SS为安全系数;d为外拉杆螺纹基本尺寸(M90×3-7H,旋合长度为29.5 mm);r为外拉杆空心直径(56.25 mm)。

对比发现,列车间可发生的最大拉力F1=55.1 kN小于外拉杆与限位螺母螺纹连接机构可承受的最小拉力载荷F2=421.759 kN,即当辅助螺母完全脱落后,外拉杆内部的螺纹限位机构仍可承受车体间发生的最大拉力,车钩缓冲装置拉伸时会存在空行程,拉伸方向的缓冲功能丧失,但不存在被拉断的风险,仍有约7.65 倍的安全裕量。

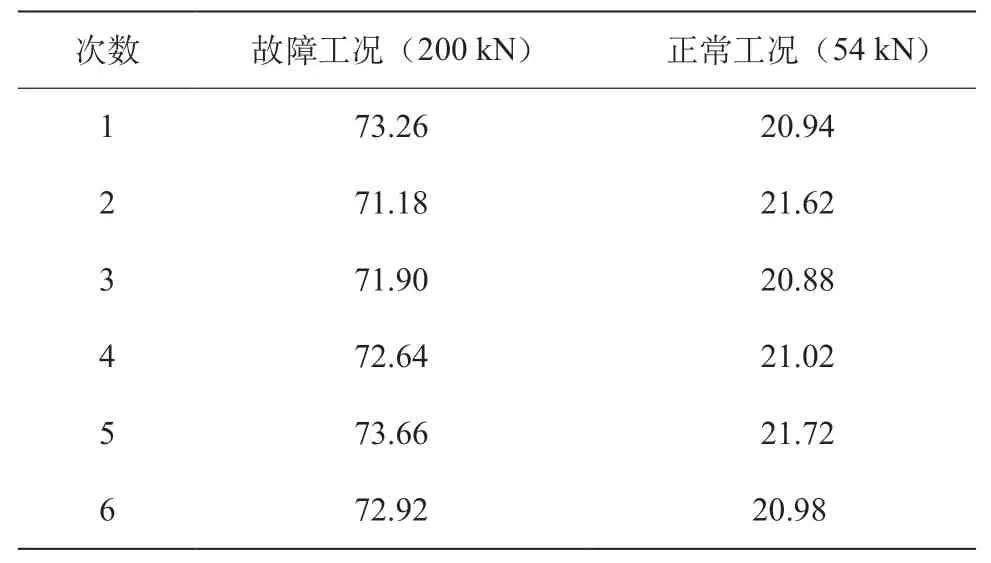

结合辅助螺母失效后外拉杆与限位螺母螺纹连接机构可承受的最小拉力载荷值以及车钩缓冲装置设计单位意见,进行极限工况下的车钩缓冲装置强度试验:在不安装辅助螺母的情况下将车钩缓冲装置重新组装复原,在试验台上进行拉力试验,试验加载载荷值为200 kN,反复拉伸6 次后结束,试验数据如表2 所示。

表2 弹性体型缓冲器2 种工况下拉伸行程试验数据 mm

试验后解体检查车钩缓冲装置内部相关部件,未发生螺纹拉丝、零部件变形等异常情况,外拉杆与限位螺母螺纹连接位置状态良好,说明该隐患对整车的影响在可控范围内。

4.3 制定检修标准

通过理论计算及试验验证确认:虽然该隐患不会造成车辆解编等大事故的发生,但会造成车辆在牵引工况下舒适性降低。因此,为及时发现其余车钩缓冲装置内部防松螺栓旋合长度不足的隐患,考虑通过制定缓冲器的工作行程标准来判定已装车使用的车钩缓冲装置是否存在类似隐患。确定原则为:防松螺栓的防松作用有效,且辅助螺母尚未开始松动。在此条件下,缓冲器的行程由2 部分组成:一部分是防松螺栓未正常旋入的深度,另一部分是缓冲器的正常压缩行程。

制定检修标准:防松螺栓的旋合长度按图纸要求为10 mm,结合螺栓尺寸及机械设计手册可知其不发生松动的条件是旋入2 mm 以上,体现在缓冲器行程上是8 mm。结合列车型式试验结果可知,现车运行中可发生的最大拉力值为54 kN,该拉伸载荷下缓冲器行程约为21 mm,两者相加约29 mm。考虑零件制造公差及安全裕量,故将自由状态下车钩缓冲装置外拉杆相对壳体伸出量的检修标准值设定为25 mm。

考虑到列车车体间制动指令响应差异,车辆在停稳后,车钩缓冲装置可能存在3 种工况:自由状态、压缩状态、拉伸状态。外拉杆伸出量检修标准的执行需同时考虑以上状态差异。由于车钩缓冲装置在静止状态下连接环与车钩壳体端面距离(图8 中x位置)为定值122 mm,故x在拉伸状态下的极值为122+25=147 mm,在压缩状态下的极值为122 -25=97 mm,综上,半永久车钩缓冲装置外拉杆连接环端面距壳体端面长度标准应在97~147 mm。

图8 车钩缓冲装置发生异常磨耗位置示意(单位:mm)

结合该检修标准,在不分解车钩缓冲装置的基础上,总计发现3 例外拉杆相对车钩壳体伸出量不符合标准(97~147 mm)的车钩缓冲装置,通过解体检查发现:均存在内部防松螺栓旋合长度不足2 mm 的情况。该型车钩缓冲装置总计装车使用105 套,分布在21 列车辆上,故障率约占装车车钩缓冲装置总数的3.8%。

5 结论

(1)通过试验及理论计算可知,弹性体型车钩缓冲装置失效原因为维修过程中工艺落实不到位。

(2)通过对承力螺纹连接机构强度校核,可知造成本次故障的工艺缺陷不会造成车钩缓冲装置拉断,但会导致列车牵引工况下的车钩缓冲失效,降低乘客舒适度。

(3)通过制定车钩缓冲装置工作行程的检修标准,可有效筛查出存在失效隐患的车钩,无需全部解体车钩,降低了人力及车钩分解、运输、维修等成本。