固体推进剂燃烧火焰诊断与模拟技术研究进展

2021-12-06王正明赵凤起高红旭曲文刚陈雪莉付青山

王正明,赵凤起,高红旭,曲文刚,王 瑛,陈雪莉,付青山

(西安近代化学研究所燃烧与爆炸技术重点实验室,陕西 西安 710065)

引 言

固体推进剂是由氧化剂、黏合剂、增塑剂等功能组分通过特定工艺形成的复杂体系,其燃烧是一个在高温高压条件下涉及多阶段多层次的物理和化学反应过程。鉴于固体推进剂燃烧的复杂性,目前关于固体推进剂反应机理的研究大多基于经验或半经验主义,对固体推进剂燃烧机理的认识相对比较浅显,这严重制约着新型固体推进剂的开发。深入理解固体推进剂的燃烧过程,阐明其反应机理,是发展新型高能安全固体推进剂的基础。

在固体推进剂的燃烧反应机理研究中如何准确获取燃烧过程中的相关物理和化学参数是解析其燃烧反应机理的前提。为了深入理解固体推进剂的燃烧反应机理,研究者发展了表征固体推进剂燃烧温度分布、燃烧火焰微观行为变化、燃烧组分演变过程以及熄火表面状态分析等一系列固体推进剂火焰燃烧诊断方法来分析固体推进剂燃烧过程中特定的物理和化学变化规律。固体推进剂燃烧火焰诊断方法的发展直接关系着其燃烧过程中获取的特定参数的准确度,进一步决定了对固体推进剂燃烧机理的认识水平。为了深入认识固体推进剂相应的燃烧机理模型,在发展固体推进剂燃烧火焰诊断试验方法的基础上,研究者也建立和优化了一系列固体推进剂燃烧仿真计算模型,以对其不同条件下的燃烧行为进行准确预估,深入理解其燃烧机理。在此基础上,构建了固体推进剂燃烧经典模型[1-2]。

本文结合固体推进剂燃烧过程中燃烧诊断关注的重点方向,从固体推进剂燃烧实验诊断过程中的燃烧温度测量、燃烧火焰结构获取、燃烧组分检测、熄火表面制备与分析及计算模拟在固体推进剂燃烧诊断的应用等方面对目前固体推进剂燃烧诊断常用方法进行综述,阐述目前燃烧诊断的研究方法进展,简要介绍各诊断方法所涉及的基本原理,对比各方法在实际燃烧诊断中的优缺点,同时对固体推进剂燃烧诊断发展的方向进行了展望。

1 固体推进剂燃烧波诊断

1.1 固体推进剂燃烧波经典理论

根据固体推进剂经典燃烧模型,典型固体推进剂的燃烧主要可以分为3个区域。如图1所示[2],区域Ⅰ主要为固相区,固体推进剂在固相区相对比较稳定,一般不发生化学反应。由于固体推进剂燃烧带来的热反馈,燃烧过程中区域Ⅰ的温度由初始温度T0逐渐攀升到相应物质的分解温度Tu;区域Ⅱ主要是凝聚相反应区,在这段区域,伴随着吸热和放热的化学反应过程,功能组分发生从固相到液相或气相的相转变,固体推进剂温度由Tu升高到燃面温度Ts,生成相应的活性反应组分;区域Ⅲ主要是气相反应区和发光火焰区,在此区域相应的活性反应组分发生剧烈的氧化还原反应产生大量热量,最终燃烧形成火焰,并完成相应的能量转换。在固体推进剂燃烧过程中,燃烧火焰释放的大量能量一部分通过热辐射形成热反馈来促进区域Ⅰ和Ⅱ反应的进行,维持固体推进剂稳定燃烧。固体推进剂的燃烧诊断主要是研究固体推进剂各反应区的物理和化学变化。

1.2 固体推进剂燃烧温度测量

目前,固体推进剂温度的测量方式主要分为接触法和非接触法。接触法主要通过温度传感器与燃烧火焰直接接触来测量相应火焰温度。微热电偶测温法是接触测温法的典型代表[3-6]。其优点在于能比较准确反映出测试点的温度,但在测试过程中由于热偶丝和燃烧火焰的接触,不可避免会对固体推进剂燃烧流场有一定的干扰。非接触法测温主要原理是通过检测相应火焰吸收和发射的特定光谱信息变化来测量燃烧火焰的温度[7-8]。由于在测温过程中不需要和火焰进行直接接触,因此在测量过程中对固体推进剂燃烧流场无干扰。但光谱法测量干扰因素众多,不易得到相对准确的方法。非接触法主要通过光谱法进行测温,根据测试原理的不同,光谱法又可以细分为不同方法,主要分为基于激光诊断的激光诱导荧光(LIF)、相干反斯托克斯拉曼散射(CARS)、自发拉曼散射(SRS)、激光吸收光谱技术和基于原子发射光谱测温技术以及基于辐射测温技术等。

1.2.1 微热电偶测温法

微热电偶测温法的原理是通过将微热电偶固定埋设在固体推进剂中。在固体推进剂燃烧过程中,随着固体推进剂燃面的退移,微热电偶探头依次通过固体推进剂各燃烧区域来获取固体推进剂基本的燃烧温度分布情况。根据固体推进剂的温度变化规律,结合微热电偶的响应特性及热损失模型可以推导出其理论温度分布曲线,通过校正就可以得到比较精确的固体推进剂燃烧温度分布曲线[3-6]。王瑛等[4]利用微热电偶法研究了含不同粒度CL-20在GAP高能固体推进剂燃烧温度波变化规律。结果表明含粗粒度CL-20固体推进剂在燃烧过程中其凝聚相反应区的温度攀升速率更快,提出了大粒度CL-20提前分解的产物催化高氯酸铵(AP)的分解引起其燃速升高的燃烧模型。

微热电偶测温法装置简单,结果丰富且可靠,在测量固体推进剂固相反应区和凝聚相反应区的温度变化规律方面具有独特的优势,是目前固体推进剂燃烧温度测量的主要方法。同时值得注意的是受限于热偶丝的材料自身的传热效率,其在响应速度上有一定延迟,进而影响了微热电偶测温法的时空分辨能力。

1.2.2 基于激光温度诊断技术

(1)激光诱导荧光(LIF)

LIF原理在于特定激光通过待测火焰结构时,火焰中特定分子或者自由基的电子将吸收激光光子的能量而被激发。当被激发的电子从激发态回落到不同低能态,将会辐射出不同波长的荧光形成荧光光谱。其荧光信号强度和测定温度、压力、组分摩尔浓度等参数有关[1]。当使用平面激光时获取的信号就是平面激光诱导荧光(PLIF)。通过实验参数的设置使得PLIF信号强度在一定范围内和温度呈函数关系,可以通过PLIF信号强度来实现对相应温度场和特定组分检测。在PLIF检测过程中,OH是目前温度检测过程中主要的温度测量标定物,被广泛应用于碳基燃料稳态燃烧温度场测量[9-10]。在固体推进剂燃烧方面,Parr等[11]利用OH基PLIF探究了GAP/BTTN固体推进剂的燃烧火焰结构,准确测定了固体推进剂相应的燃面温度和火焰反应区温度。由于含铝颗粒的固体推进剂的燃烧常伴随强烈的背景辐射而无法对其燃烧状态进行有效诊断,近年来,Vilmart[12]在高温(1200K和2600K)和中低压力(100Pa到0.1MPa)条件下,标定了AL的LIF光谱和温度的关系,发展了Al基PILF。结果表明测定相应光谱和模型理论光谱具有良好的一致性。

(2)相干反斯托克斯拉曼散射(CARS)

CARS是通过调节入射激光使其频率差等于特定分子的拉曼频移频率激发其产生相干极化波,同时利用第三束探测激光和相干极化波进行相互作用产生相应的相干反斯托克斯拉曼光束。由于相干反斯托克斯拉曼光束和特定分子的温度和分子的浓度相关[10]。因此可以通过检测相应的相干反斯托克斯拉曼光束探究目标物质的温度和物种变化。相比于SRS信号微弱,容易受到背景光亮和荧光干扰[1],CARS信号有很强的相干特性和信号光强,具有很强的抗干扰能力,易于探测,被广泛应用于固体推进剂燃烧诊断[13-17]。Kearney等[17]通过飞秒/皮秒(fs/ps)激光脉冲和时间门控消除强非共振背景干扰,利用超快纯旋转相干反斯托克斯拉曼散射成功标定了燃烧的含铝固体推进剂羽烟的温度,改善了CARS检测效果。

(3)激光吸收光谱

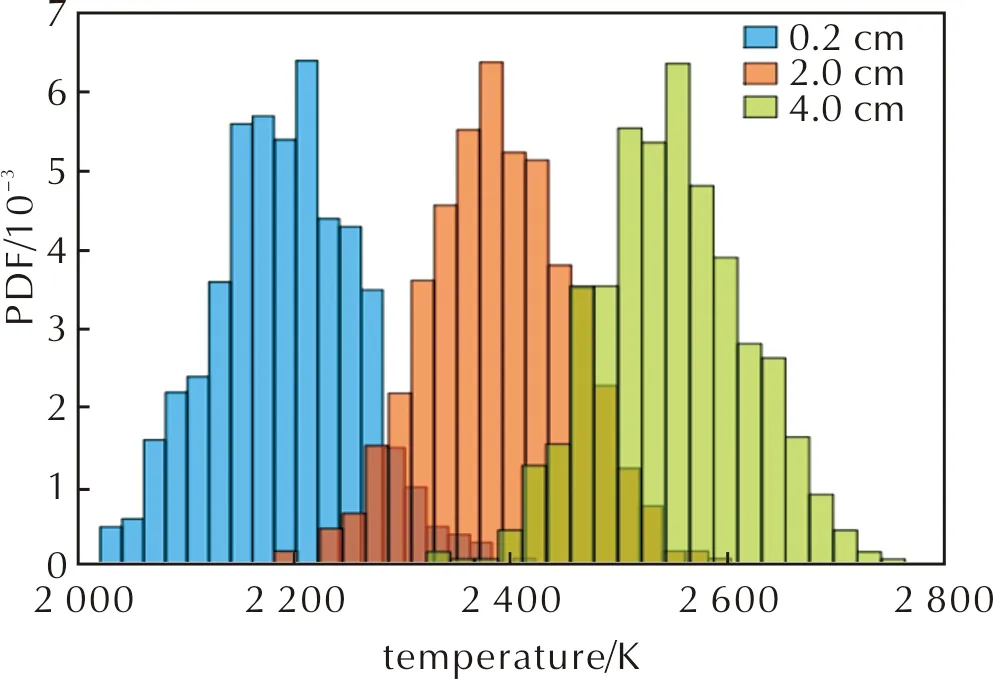

激光吸收光谱主要是利用特定频率激光入射固体推进剂燃烧火焰,使特定气体组分和入射激光频率相同,激光能量被吸收,进而通过测定激光通过固体推进剂火焰前后的强度变化来标定固体推进剂火焰温度。激光吸收光谱在检测火焰温度的同时还可以对主要的燃烧产物如H2O、CO2、CO等进行定量检测[18-19]。Ruesch等[18]通过测定含铝和不含铝的AP/HTPB固体推进剂燃烧不同火焰区相应CO的激光吸收光谱变化标定其不同燃烧区火焰的温度变化规律(图2),揭示了含铝固体推进剂在燃烧过程中铝颗粒的点火延迟效应。

图2 距离固体推进剂燃面不同位置火焰的温度变化规律Fig.2 Histograms of the temperatures measured in the aluminized propellant flame at a height of 0.2, 2, and 4cm, respectively

1.2.3 原子发射光谱测温技术

原子发射光谱测温技术主要通过采集火焰中特定原子的特征谱线(如K、Cu、Fe、Al等),通过对比原子两条或者数条特征谱线的强度变化来计算相应目标的温度[20-24]。此方法在应用过程中基础性能参数的优化和选择,例如特征原子的选择,显得尤为重要。Yang等[21]系统评价了氮离子发射光谱在固体推进剂中的应用。通过氮离子的三根特征谱线表征了双基、HTPB、NEPE和HNIW固体推进剂中的温度分布状态。测试结果和理论结果以及微热电偶法的测温结果相当。在含铝固体推进剂温度测量过程中,由于AlO在光谱分析中非常明显,同时AlO光谱区间在红绿光谱区能有效降低背景的干扰,因此基于AlO发射光谱是标定含铝固体推进剂温度最常用的方法[22]。Surmick等[23]利用AlO发射光谱测定了固体推进剂的羽烟温度。Zhu等[24]利用AlO发射光谱研究了微波对复合推进剂燃烧的影响,表明在微波作用下铝燃烧温度提高约150 K。

1.2.4 辐射测温技术

辐射测温技术主要基于物体因本身的温度而以电磁波的形式向外发射能量,其能量大小取决于物体的温度,因此可通过标定被测物的辐射强度来确定物质的温度。辐射法从测试方法上可以分为全辐射亮度法、单波长亮度法、比色法、多波长辐射法等[25-28]。基于全辐射亮度法的红外辐射测温应用最广泛[25]。徐朝启等[27]利用双波长测温的方法表征了不同燃烧压力条件下固体推进剂的燃烧温度。通过对两个波段的光谱辐射亮度温度信息的捕捉,结合温度构建方法计算固体推进剂的燃烧温度。双波长或多波长辐射测温法消除了光路损失和振动等外界因素的影响,展现了较高的时间分辨能力和准确度。目前为了实现对固体推进剂燃烧温度的准确测量,多种辐射技术相结合来探究固体推进剂温度的方法受到越来越多的关注。

相对于接触法测温技术,以光谱法为代表的非接触测温法最大的优势在于在测温过程中对燃烧火焰流场没有明显的影响。同时测试相对比较迅速,具有很高的时空分辨能力。但是相对于接触法测温,光谱法测量系统一般复杂而昂贵,操作调试困难,实验结果需要多参数选择和优化,因此很难给检测方法的准确性和稳定性下结论。同时由于固体推进剂燃烧条件相对比较复杂,燃烧过程中背景干扰相对比较严重,在实现固体推进剂温度场的高精度检测方面仍存在很大的挑战。

1.3 固体推进剂的燃烧火焰形态获取

1.3.1 高分辨单幅数字图像技术

高分辨单幅数字图像技术是研究固体推进剂燃烧火焰形态最常用的一种方法。该方法设备相对比较简单,有强大的空间分辨能力(物方像素小于10μm),同时在结合亮暗火焰兼顾等技术可以获取固体推进剂燃烧火焰的更多细节,有助于解析固体推进剂的燃烧机理[29-31]。Yang等利用高分辨单幅数字图像技术研究ZrH2在双基固体推进剂不同压力下的燃烧行为。通过分析不同压力条件下固体推进剂的燃烧火焰各燃烧区变化规律,揭示了ZrH2在固体推进剂中的燃烧机理[29-30]。Yang等[31]利用高分辨单幅数字图像技术对比研究了含不同催化剂的HTPB/HNIW复合固体推进剂的燃烧反应行为,确定了催化剂对固体推进剂燃烧的影响规律。

1.3.2 动态火焰高速CCD技术

不同于高分辨单幅数字图像技术,高速摄影技术更加注重展示固体推进剂燃烧过程中的微观动态变化。目前普通的高速摄影技术也可以实现10000帧/秒拍摄能力,具有很强的时间分辨能力。利用高速摄影技术可以捕捉固体推进剂燃烧状态下功能组分在特定区域的形态的瞬时变化,确定燃烧过程中相应组分在微秒或者纳秒量级的动态变化信息,有利于进一步理解固体推进剂的燃烧机理过程[32-34]。Xiao等[32]利用高速摄影记录了铝颗粒在HMX-CMDB推进剂表面不同燃烧区的燃烧状态,揭示了铝颗粒从加热到燃烧的整个燃烧变化过程,阐明了铝含量和粒度对HMX-CMDB推进剂燃烧的影响。Young等[33]利用高速摄影探究了纳米铝/硝基纤维介孔材料在HTPB固体推进剂的燃烧反应行为。结果表明,相比于直接添加微米铝的固体推进剂,含纳米铝/硝基纤维介孔材料的燃烧下效率提高35%。通过高速摄影结果发现纳米铝/硝基纤维介孔材料在燃烧过程中在固体推进剂表面不易团聚,因此燃烧相对比较完全。

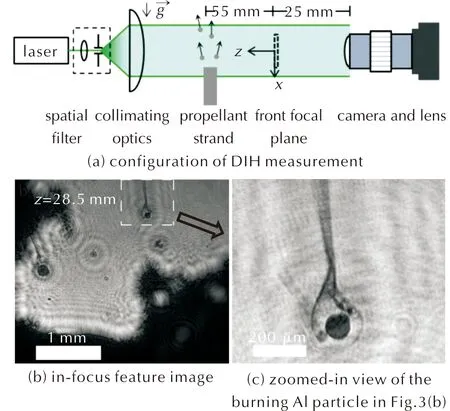

1.3.3 数字在线全息技术

在固体推进剂燃烧过程中,特定功能组分尤其是以铝粉为代表的金属粒子的燃烧通常由于其强烈的自发光特征发出耀眼的亮光。利用CCD等传统图像捕捉技术探究其火焰形态时由于狭窄聚焦深度等问题,很容易受到特定组分自发光的影响,无法对其燃烧状态进行准确捕捉。在此基础上,Daniel等[35]通过将数字在线全息技术(digital in-line holography)应用于固体推进剂铝粉燃烧颗粒形态的测定实现了铝粒子燃烧状态的准确测量(图3)。数字在线全息技术通过将特定波长的激光引入含铝固体推进剂的燃烧场,燃烧场中的铝粒子受到激光激发产生相应的粒子衍射效应,通过对燃烧场中铝粒子衍射图像的重建和解析成功获取了铝基固体推进剂燃烧过程中铝颗粒的全息图。相对于一般的CCD捕捉技术,数字在线全息技术能够极大地避免固体推进剂功能组分燃烧过程中自发光引起的图像误差,能够在有限的实验重复的情况下快速量化金属颗粒的燃烧状态,同时将金属粒子粒径和形态等数据的测量准确度提高一个量级。Chen等[36]在数字在线全息技术的基础上结合双色成像高温法测定了固体火箭推进剂燃烧过程中铝颗粒的三维位置、尺寸和速度,为金属化固体火箭推进剂的详细性能评估提供了新思路和新方法。

图3 数字在线全息技术(DIH)照相装置图、全息图的聚焦特征图和b图白色框局部放大图Fig.3 Experimental configuration for DIH measurement, the In-focus feature image of the hologram and the zoomed-in view of the burning Al particle in Fig.3(b)

1.3.4 红外成像技术

红外成像技术是利用特定波长的红外相机区捕捉特定组分的燃烧状态,红外成像通过对特定波长的选择可以有效过滤其他燃烧行为的干扰,进而研究特定功能组分的燃烧反应行为。Harrison等[37]利用3.42μm的中红外相机探究在不同压力范围内铝颗粒燃烧的红外发射强度变化,探究了含铝复合固体推进剂燃烧过程中铝颗粒燃烧状态。通过对比不同燃烧压力下,固体推进剂中铝颗粒内部的熔融金属、金属液滴表面的熔融氧化壳体、铝液滴的氧化燃烧的红外强度变化,阐明了压力对铝颗粒燃烧过程的影响规律。

1.3.5 平面激光诱导荧光(PLIF)

PLIF通过对特定分子的图像捕捉实现固体推进剂燃烧过程中特定组分二维分布,进而记录流场和火焰的瞬态结构具有较强的成像和时空分辨能力。Hedman等[38]基于OH-PLIF对不同粒度AP的分解过程进行实时成像,成功标定了单个AP颗粒的点火、燃烧和火焰高度的燃烧模型。结果表明AP/HTPB推进剂的火焰结构会随AP颗粒大小发生显著变化。

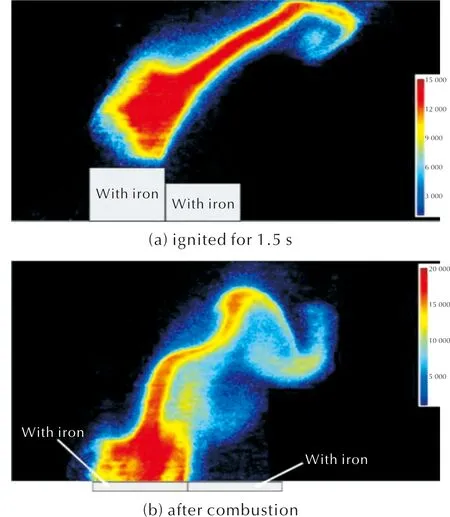

目前在固体推进剂燃烧诊断过程中,在CN、CHx、NO等小分子自由基成像的基础上[39-41],针对Al、Fe等金属原子成像技术的开发丰富了PLIF对固体推进剂功能组分的燃烧反应行为的解析能力[42-44]。Vilmart等[44]通过Fe基PLIF首次实现了对铁基催化剂在固体推进剂中燃烧状态的实时诊断(图4)。在实验过程中利用Fe基PLIF对不同压力条件下Fe原子分布状态进行原位在线荧光追踪,揭示了催化剂在AP/HTPB固体推进剂的燃烧反应行为,同时实现了对热流扩散过程中可能出现的流动结构(涡旋、扑动等)的空间/时间演化原位表征,为Fe基PLIF燃烧推进剂表面的微观流动结构原位在线表征方面的发展提供了方向。

图4 在0.3MPa压力下,含和不含Fe-C催化剂的AP/HTPB推进剂点火1.5 s和燃烧结束的Fe-PLIF图[44]Fig.4 Fe-PLIF images of burning AP/HTPB propellants with and without Fe-C nanoparticles at 0.3MPa

同时Kevin等[45]在PLIF二维分布场的基础上开发了一种三维OH平面激光诱导荧光(3D OH PLIF)技术,相对于二维平面PLIF,3D PLIF技术可以实现固体推进剂燃烧多相燃烧流场的动态表征,给出了更多动态成像信息。

在固体推进剂燃烧波诊断方面,从单幅高分辨单幅数字图像技术的微米级分辨率和高速CCD技术实现燃烧微秒或者纳秒量级的动态变化信息。目前对燃烧波诊断的时空分辨能力要求越来越高。同时以数字在线全息技术和PLIF技术等为代表的能准确反映固体推进剂特定组分燃烧状态。原位在线表征方法是当下研究的重点,同时针对固体推进剂燃烧火焰的三维重构技术也受到越来越多的关注。

1.4 固体推进剂燃烧成分检测

固体推进剂的燃烧过程本质上是一个涉及固相、凝聚相、气相的固体推进剂功能组分发生剧烈氧化还原反应的复杂过程。固体推进剂燃烧过程中的各种中间反应物是整个氧化还原反应的链载体,对燃烧过程反应中间体的精确捕捉和测量是准确理解和解析固体推进剂燃烧机理的关键。固体推进剂燃烧环境复杂,燃烧剧烈,相应中间反应产物难以冻结,因此固体推进剂燃烧成分实时在线检测一直是研究的难点问题。

1.4.1 光谱检测法

目前光谱法以其非接触取样、适用范围广等优点一直是固体推进剂燃烧组分诊断常用的手段。前面已经介绍了LIF、CARS、SRS等固体推进剂燃烧过程中相应成分检测方面的应用。在此基础上紫外-可见光吸收光谱(UV/VIS)、傅里叶变换红外光谱(FTIR)等被广泛应用到固体推进剂燃烧过程中相应成分检测[46-52]。Parr等[52]采用平面激光诱导荧光、紫外-可见吸收光谱和自发激光拉曼光谱等手段探究了RDX/GAP/BTTN固体推进剂燃烧表面物质和温度分布。结果表明HCN、CO和N2是燃面附近主要的燃烧物种,在气相燃烧区CO、N2和H2O是主要的燃烧物种,而NO2只存在燃面附近。通过对比RDX单质和固体推进剂的燃烧过程相应组分分布差异,探讨了RDX在固体推进剂中反应历程的差异。

针对固体推进剂燃烧组分检测,光谱法检测范围宽,适用于不同的燃烧工况,非常适合于燃烧火焰中小分子和自由基浓度的测量,同时在测量过程中由于是非接触法更能反应燃烧的流场变化,但是光谱法检测只能测量一些相对比较简单的小分子和自由基,针对燃烧过程中产生的大分子物种,由于在高温条件下大分子具有较大的分布函数分布和较小的转动常数,因此在测量过程中大分子的光谱峰通常会发生重叠而无法进行准确测量。

1.4.2 质谱检测法

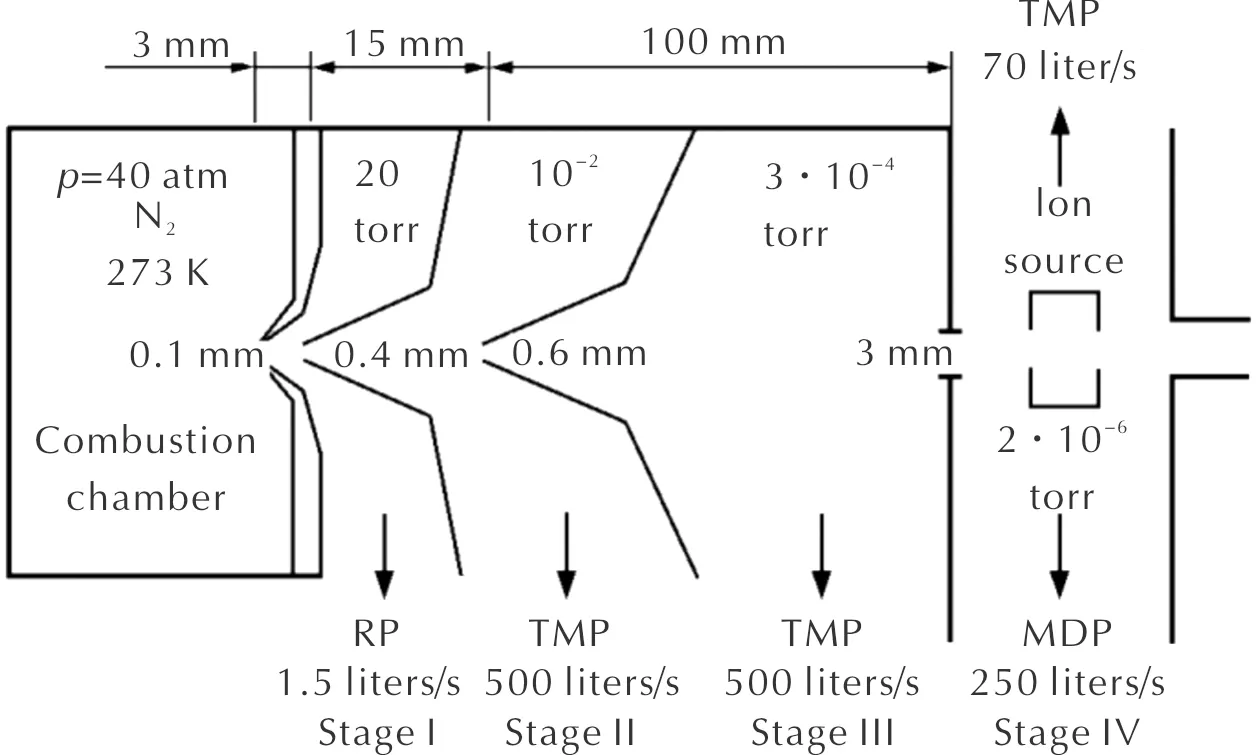

质谱分析(MS)可以实现多物种尤其是反应中间体变化的实时在线分析[53]。在固体推进剂组分检测方面质谱检测法是接触取样的代表。为了检测固体推进剂燃烧过程中各物种的变化规律,Korobeinichev等[54-56]利用质谱发展了分子束质谱来探究固体推进剂燃烧反应过程的方法。同时发展微探针取样的方法,将微探针质谱检测固体推进剂的燃烧压力提升到十几个大气压的范围[56]。近年来随着新型取样系统的开发,质谱法测量固体推进剂燃烧的范围越来越广[57-58]。在反应检测过程中,分子束质谱(MBMS)一直是反应中间体捕捉的重要手段,但是由于工作条件的限制,分子束质谱的取样一直在低压条件下进行,近年来Kuibida等[57]利用四级降压的方式将分子束质谱取样扩展到40个大气压,进一步接近固体推进剂燃烧压力环境(图5)。

图5 四级降压分子束质谱(MBMS)原理图Fig.5 The molecular beam mass spectrometry with four-stage system

相对于光谱法,质谱法可以实现多组分实时定量定性同时检测,同时在燃烧反应中间体检测方面具有独特的优势。但质谱工作条件相对比较苛刻,如何解决固体推进剂燃烧和质谱检测之间的环境矛盾,开发能够稳定高效适用不同固体推进剂燃烧环境的取样系统是实现质谱法对固体推进剂燃烧原位在线准确检测的关键。

1.5 固体推进剂熄火燃面制备与分析

在固体推进剂燃烧诊断过程中,凝聚相反应区的原位在线检测一直是燃烧诊断的难点。凝聚相区是燃烧反应初始反应区,对理解固体推进剂燃烧机理具有重要的意义。固体推进剂燃面是固体推进剂燃烧凝聚相区的直观反映。目前针对固体推进剂凝聚相的诊断主要集中在对固体推进剂熄火燃面的分析。

1.5.1 固体推进剂熄火燃面制备

固体推进剂熄火表面的制备主要通过破片降压、喷射冷却剂和铜台熄火等方法[59-60, 30]。破片降压法主要是通过压力快速降低,使固体推进剂无法维持其自持燃烧而熄火[59]。喷射冷却剂主要是在固体推进剂燃烧表面喷射干冰等冷却剂使固体推进剂表面快速降温来实现固体燃烧终止[60]。采取破片降压法、爆炸式喷射冷却剂法虽然可以达到熄火的目的,但是在熄火过程中固体推进剂的燃烧环境发生剧烈变化,可能会造成燃面发生不可逆转的变化,对固体推进剂真实的燃烧状态有一定的破坏。铜台熄火法主要是将固体推进剂粘在铜台表面,利用铜良好的导热性,使燃烧的固体推进剂由于快速失热而熄火[30]。铜台熄火表面制备方法相对比较简单,对燃烧环境几乎没有影响,因此一直被广泛使用。但对于高能推进剂,由于其燃烧比较剧烈,熄火成功率相对较低,因此发展新型固体推进剂燃面无损获取的方法,拓展固体推进剂熄火范围是固体推进剂熄火表面关注的重点。

1.5.2 固体推进剂熄火燃面表征和分析

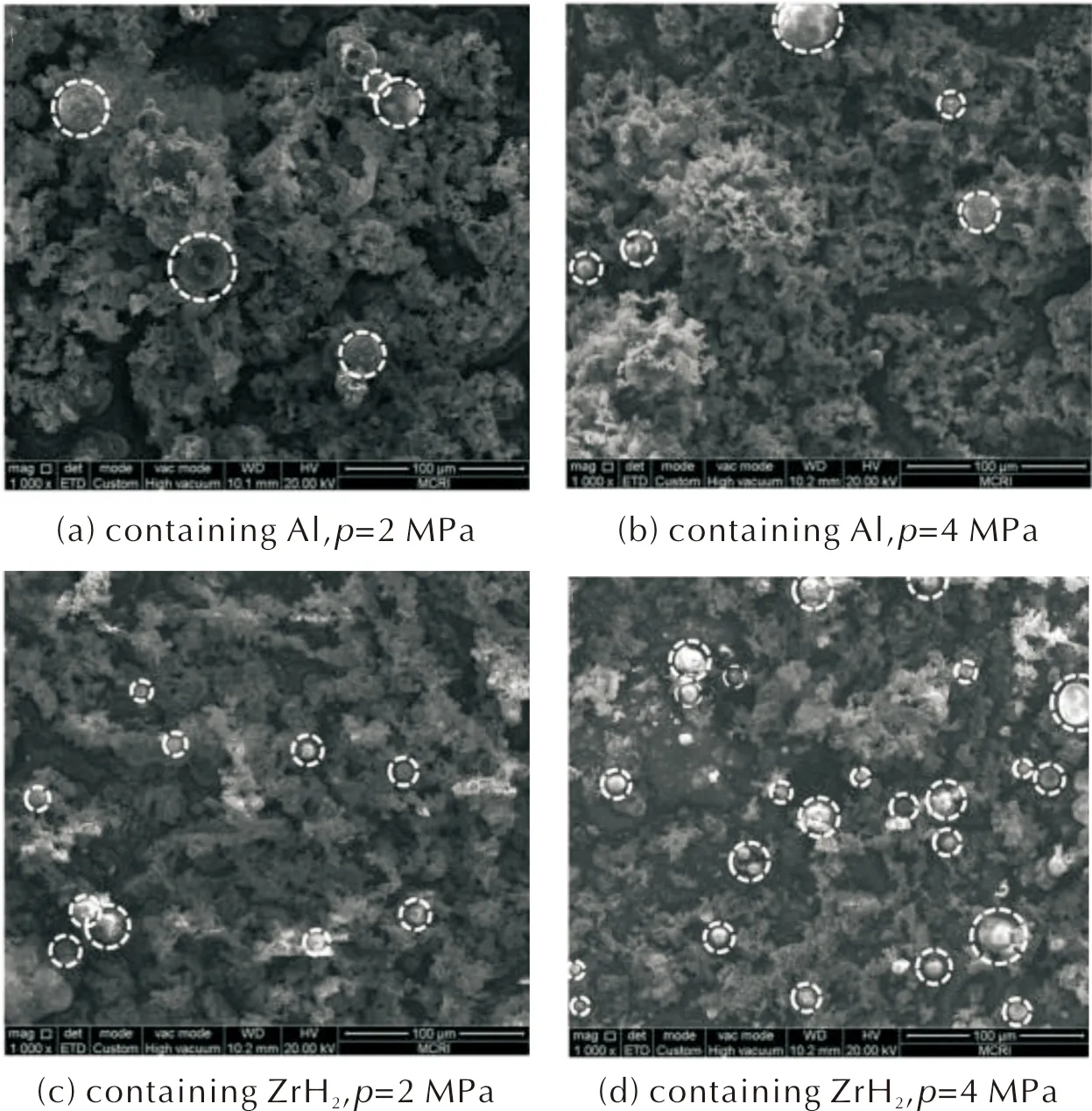

针对固体推进剂熄火燃面,利用特征分析表征方法,例如SEM、MAPING、TEM、XPS、EDS等方法的联合使用可以实现熄火燃面微观结构和元素分布等物理和化学参数的准确表征,进而推导固体推进剂燃烧过程中可能发生的反应,解析其燃烧的机理。Yang等[30]利用SEM和EDS系统分析了含铝和ZrH2的双基固体推进剂的熄火燃面的微观结构和元素分布(图6)。结果表明含铝固体推进剂熄火燃面主要分布的是金属铝粒子,而含有ZrH2的熄火燃面主要是ZrO2,进而提出了不同于铝在燃面发生融化吸热的反应,ZrH2在固体推进剂燃烧过程中首先发生热分解生成H2和金属Zr,随后Zr在燃面发生融化和燃烧生成ZrO2的释能机制。

图6 含Al和ZrH2固体推进剂在不同燃烧压力下熄火表面的SEM图Fig.6 SEM images of the quenched surfaces of solid propellant containing Al and ZrH2

2 固体推进剂燃烧模拟诊断

随着计算模拟的完善和算法的发展,利用模拟技术探究固体推进剂燃烧模型方面发挥越来越重要的作用[49, 61-65]。在模拟计算中,根据关注的重点不同,研究者采用的建模方法也不同,目前固体推进剂燃烧模型根据研究关注的反应相大体可以分为气相和固相的模拟研究。

2.1 气相模型

气相模型模拟过程研究主要关注固体推进剂燃烧过程中的热特性、物质和能量交换过程,以及详细的化学反应过程,而针对固体推进剂功能组分的粒度和形貌等物理参数不做考虑。鉴于固体推进剂燃烧的复杂性,固体推进剂气相模拟方面也发展了众多计算模拟模型[65-75]。BDP模型是一个经典的模拟模型。该模型虽然忽略了一些重要的物理参量,采用了简单的一维计算,但是成功阐明了固体推进剂燃烧场的多项重要特征,奠定了固体推进剂燃烧过程计算模型的基础。在固体推进剂燃烧状态复杂模拟方面,Miccio[67]在考虑能量方程和质量方程、固体热传导、燃烧速率的热解定律的基础上首次提出了固体推进剂燃烧的二维计算模型,在跨固-气界面的通量条件下,模拟了相应黏合剂和氧化剂的燃烧模型。目前关于固体推进剂燃烧的气相模拟发展已有很多相关综述[49,62,65]。近年来,A.M. Hegab等[68]系统考虑固体推进剂燃烧涉及的气相和固相耦合过程,以及固体推进剂燃面退移涉及的非稳态多维过程建立了计算固体推进剂燃烧的非均质二维计算方法,计算了气相压力,火焰结构,燃面几何结构对固体推进剂燃烧行为的影响规律。Nguyen等[69]针对固体推进剂燃烧燃面不断变化,采用移动边界建模方法建立固体推进剂燃烧的精确数学模型。按照质量守恒、能量守恒和动量守恒,以及运动界面框架内的本构方程,通过对移动界面问题进行坐标变换,得到固定界面公式,建立了AP燃烧的数学模型,成功预测了AP燃烧的动态特性。

上述模拟模型本质上属于半详细动力学模型,主要基于简单动力学,利用质量、能量和动量守恒等方面模拟推进剂燃烧模型,在此基础上利用详细化学动力学模型探究明确的基元反应机理的研究也是人们关注的重点[63,70-78]。详细化学动力学模型通过明确的基元反应来分析和解释燃烧过程中详细化学本质,有助于深入理解固体推进剂的燃烧机理过程。Thakre等[76]基于质量、物质浓度和能量守恒方程,以及凝聚态和气相的有限速率化学动力学,研究了二硝胺(ADN)燃烧过程中所涉及的物理化学过程,提出了凝聚相中ADN的3个全局分解反应,在气相中提出了包含34种物质和165种反应的详细的化学动力学过程,详细描述了ADN的燃烧波结构和燃烧速率特征,成功预测推进剂燃烧速率和表面温度的变化。详细化学动力学模型通过明确的基元反应来分析和解释燃烧过程中详细化学本质,有助于理解固体推进剂的燃烧机理过程。Patidar等[75]通过详细动力学在HMX起始反应途径的基础上研究了HMX的凝聚相反应机理过程,提出了一个包括109种物质和157种反应的机理模型。

随着模拟研究的深入,以固体推进剂动态燃烧等模型为代表的复杂模拟模型使得固体推进剂燃烧特性的模拟更加准确。同时通过模拟结果和实验结果的对比验证,固体推进剂模拟模型构建也更加完善。固体推进剂模拟模型在模拟固体推进剂的火焰结构和温度波分布等方面具有独特的优势,有助于更加深入理解固体推进剂实际燃烧波的变化规律,明确其相应的反应过程。在反应机理方面,利用详细化学动力学模型揭示了很多单元和准单元固体推进剂相应的气相反应过程,阐明了其相应的基元反应过程。单元和准单元等固体推进剂主要组分反应机理模型的建立,有助于进一步理解固体推进剂相应的燃烧过程。

2.2 固相模型

在固体推进剂燃烧过程中,功能组分的粒度分布和形貌等物理参数对其燃烧反应行为有直接的影响。因此针对固体推进剂功能组分的形貌、尺寸分布、产热等固相特性建模也一直是固体推进剂燃烧建模研究的重点方向[79-86]。Plaud 等[79]模拟不同椭球形AP在不同排布条件下AP/HTPB固体推进剂的燃烧情况,结果表明AP粒子的取向对固体推进剂的燃烧有显著的影响。Gallier等[83]模拟了AP/HTPB固体推进剂中AP粒子形状和尺寸分布对点火延迟的影响,解释了AP粒子延迟点火的限制机制。

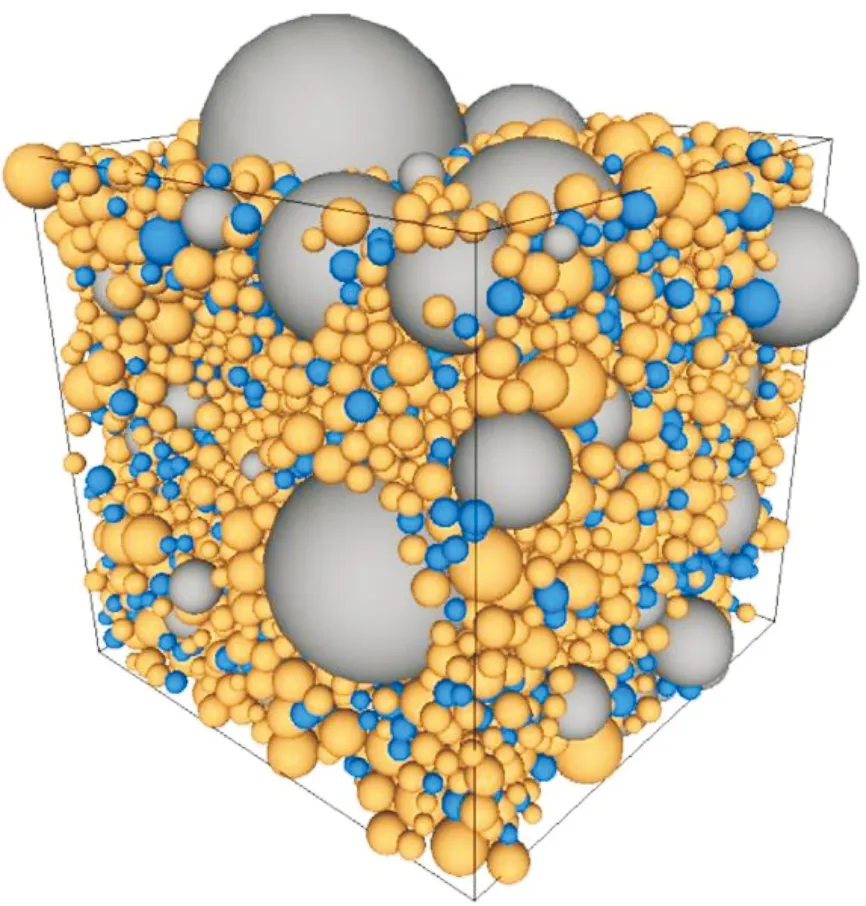

在实际过程中,固体推进剂中功能组分的排布取向整体是随机的,在建模过程中为了反应真实粒子分布情况Knott等[84]通过开发一种随机填充算法,模拟AP颗粒在真实条件下的随机填充,提升了模拟计算的精度。Rajoriya等[85]使用随机填充算法来模拟固体推进剂固体填料间的热扩散率和导热率,在对颗粒形状和颗粒间接触点进行假定的条件下,模拟结果较好地预测了实验结果。Bojko等[86]随机填充算法模拟不同粒度AP粒子在AP/HTPB模型推进剂中的分布情况,并在此基础上模拟了其燃烧状态,阐明了粒度对固体推进剂燃速的影响规律(图7)。

图7 不同粒度AP在黏合剂中随机分布示意图Fig.7 Representations of a tri-modal distribution of AP crystals within a binder idealized as spheres

目前在固体推进剂燃烧诊断方面,尤其是固体推进剂燃烧反应中间体的捕捉和解析,相应关键反应网络构建等方面依然存在诸多困难。通过燃烧模拟对不同主要组分燃烧反应历程的构建和解析有助于理解固体推进剂的燃烧反应历程。通过模拟对比不同粒度、不同形貌固体推进剂的燃烧反应行为,有助于进一步理解主要组分粒度和形貌等对固体推进剂燃烧特性的影响规律。目前依然缺少对固体推进剂的燃烧反应行为进行精确预测的方法,但是随着模拟计算方法计算能力的提升,计算模拟将成为诊断推进剂燃烧过程的重要工具。

3 结束语

固体推进剂的燃烧过程是一个高温高压条件下复杂的物理和化学反应过程。针对固体推进剂燃烧波诊断发展了众多的方法,但由于燃烧环境的苛刻性和各诊断方法应用的局限性,目前准确获取固体推进剂燃烧过程中的相关物理和化学参数进而有效拓展对其燃烧机理的认识还存在一定挑战。如何匹配好复杂燃烧体系的需求和燃烧诊断模式的应用条件,有效拓展对燃烧机理的认识深度和燃烧诊断方法的适用性,尤其是在高压强、剧烈光噪及烟尘背景下实现对燃烧场物理及化学特征变化规律的深入认识,可能是未来最关键的挑战。

在此针对不同燃烧诊断方法的发展和改进方向提出如下展望:

(1) 在固体推进剂温度测量方面,微热电偶法以其能准确反映固体推进剂各燃烧区的温度变化规律,是固体推进剂燃烧温度测量的主要方法。在非接触测温方面,多种测量方法相结合的测温方式使其测量精度逐步提高。如何进一步提升推进剂燃温检测的精度和准确度也一直是研究者关注的重点。当下固体推进剂燃烧温度实际测量过程中大多集中在针对特定点场或者平面的燃烧温度场的测量,如何实现固体推进剂燃烧火焰的三维温度场的准确构建和测量也将是研究的重点方向;

(2) 在固体推进剂燃烧波诊断方面,从单幅高分辨数字图像技术到高速CCD技术,目前对燃烧波诊断的时空分辨要求越来越高。在确定固体推进剂燃烧火焰状态的同时,目前以数字在线全息技术和PLIF技术等为代表的能够准确反映固体推进剂特定组分燃烧状态原位在线表征的方法是当下研究的重点,但如何克服燃烧压强和复杂背景气氛、烟尘背景等影响依然面临严峻的挑战。同时针对固体推进剂燃烧火焰的三维重构技术也受到越来越多的关注;

(3) 在固体推进剂燃烧组分的检测方面,目前快速灵敏、适用范围广的光谱法依然是固体推进剂燃烧组分检测的主要方法。在燃烧组分诊断方面如何实现固体推进剂燃烧过程相关反应中间体的有效提取,实现固体推进剂燃烧成分实时在线检测是固体推进剂燃烧需要重点关注的方向;

(4) 在固体推进剂燃烧模拟诊断方面,目前通过计算模拟可以实现对固体推进剂特定燃烧特性参数进行初步预测。鉴于固体推进剂燃烧的复杂性,目前依然缺少准确的模型实现对固体推进剂燃烧反应行为的精确预测。深入理解固体推进剂燃烧过程的热力学和反应动力学过程,优化固体推进剂燃烧模拟模型,进一步提升模拟的精度依旧是模拟计算发展的重点。随着模拟模型的不断进步和完善,相信模拟计算在固体推进剂燃烧诊断方面将发挥越来越重要的作用。

针对固体推进剂的原位在线的多维度燃烧实时诊断还存在一定的困难。同时在固体推进剂燃烧诊断方面的研究大多集中在固体推进剂的稳态模型燃烧方面的研究,而固体推进剂实际燃烧工况一般是一个动态燃烧过程,因此发展以旋转燃烧为代表固体推进剂真实条件下的动态燃烧方法也将是固体推进剂燃烧诊断发展的重点。