我国北方地区推广和使用绿色沥青拌合可行性分析

2021-12-05内蒙古自治区交通建设工程质量监测鉴定站武瑶万瑶宇柳丽平毕丽娟岳丹

内蒙古自治区交通建设工程质量监测鉴定站 武瑶,万瑶宇,柳丽平,毕丽娟,岳丹

我国力争2030年前实现碳达峰,2060年前实现碳中和,是党中央经过深思熟虑作出的重大战略决策,事关中华民族永续发展和构建人类命运共同体。实现碳达峰、碳中和是我国向世界作出的庄严承诺,也是一场广泛而深刻的经济社会变革。交通运输作为资源密集型行业是碳排放的重要领域之一,推动交通运输领域做好碳达峰、碳中和相关工作,是加速行业绿色低碳转型、推动交通运输高质量发展的重要抓手,是加快建设交通强国的重要内容,交通运输行业实现绿色发展的责任担当更为迫切。

沥青拌合站是公路建设、养护与管理的关键环节,其生产活动能耗高、二氧化碳及污染气体排放量大等特点,成为交通建设工程节能降碳的关键[1]。

当前,我国北方地区最常使用的沥青拌合站以燃烧重油和煤炭为主,沥青拌合时会排放大量烟粉尘,不仅会影响空气质量,还会直接破坏生产现场的居民生活环境,以及周围农作物的产量和质量。绿色沥青拌合技术能够有效地缓解公路建设和养护环节生产活动能耗高、二氧化碳及污染气体排放量大等问题,可明显提升交通建设工程施工环节能源高效利用,减少碳及其他污染物的排放。

一、天然气沥青拌合技术

天然气沥青拌合即以天然气为燃料进行沥青拌合。天然气具有热值较高,燃烧充分稳定,有着更优良的燃烧特性,且天然气的燃烧效率高于重油,热量利用效率提高10~20%[2]。沥青拌合站使用的天然气一般为液化天然气。具体工艺流程为:现场运输槽车中的天然气在-162℃时以液态形式存储,压力18~20MPa。施工时,将液态天然气通过增压器、空温汽化器、调压计量两级调压以后,使压力满足燃烧器正常工作需要的气压0.4~0.5MPa,通过燃气管网输进沥青拌合站燃烧器,天然气在烘干筒燃烧室充分燃烧,对集料加热[3]。液化天然气是国家提倡的清洁、高效、安全、污染小的能源,具有无色、无味、无毒且无腐蚀性等特点。

二、煤制气沥青拌合技术

煤制气沥青拌合即以煤转换成的煤气为燃料进行沥青拌合。煤制气是一项重要的洁净煤技术,有常压气化和加压气化两种,是在常压或加压条件下,保持一定温度,通过气化剂(空气、氧气和蒸汽)与煤炭反应生成煤气,煤气中主要成分是一氧化碳、氢气等可燃气体。煤在气化中可脱硫除氮,排去灰渣。通过将煤转化为煤气,从而成为洁净燃料[4],同时也大大提高了燃烧效率,实现了能源节约。具体工艺流程为:干煤粉在特殊设计的气流床气化反应器炉内合成人工煤气,高温煤气再通过煤气管道送到燃烧器,在燃烧器内与助燃空气混合,直接燃烧,给干燥滚筒内的骨料进行烘干加热[5-9]。

三、绿色沥青拌合技术可行性分析

(一)经济效益分析

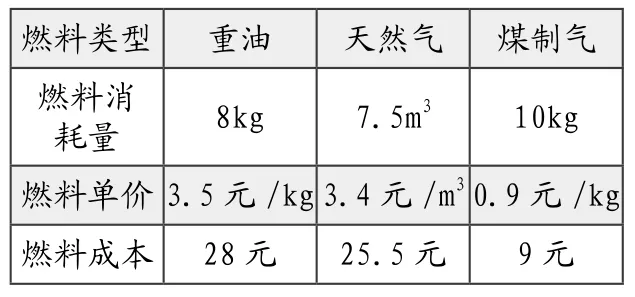

在燃料成本方面,根据对内蒙古自治区2021年8月重油、天然气、煤粉(可满足煤制气设备需要的)价格为计算基准,每生产一吨沥青混合料所需要消耗的燃料成本对比见表1。

表1 重油、天然气、煤制气燃料成本对比表

由表1可知,煤制气沥青拌合燃料成本最低,每生产一吨沥青混合料比重油、天然气燃料成本分别少19元、16.5元。其次为天然气沥青拌合,天然气沥青拌合成本略低于重油,每生产一吨沥青混合料燃料成本比重油低2.5元。

前期投入方面,天然气沥青拌合站需施工方购置沥青拌合站燃烧器,费用为30万元/套(价格以内蒙古自治区锡林郭勒盟调研项目为例),其余天然气汽化器、储罐、管道及安装费用均由天然气供应方提供。煤制气沥青拌合站需施工方购置煤制气及燃烧设备,费用为250万元/套,安装费用为5万元/套(价格以内蒙古自治区鄂尔多斯市调研项目为例),煤制气设备可重复使用,寿命周期约为20年。

由此可见,煤制气沥青拌合技术前期投入较大,但拌合燃料成本却明显低于传统的沥青拌合技术。而天然气沥青拌合技术前期投入较少,但拌合燃料成本却不具有明显优势,仅略低于传统的沥青拌合技术。

(二)节能降碳效益分析

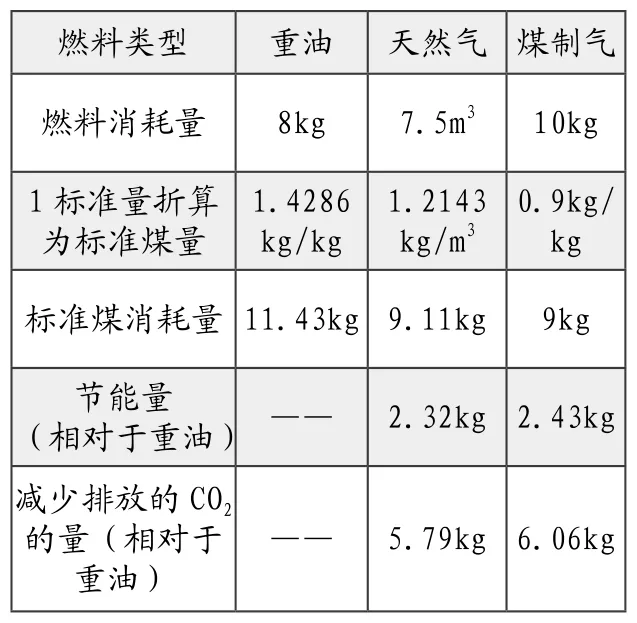

节能降碳方面,将每生产一吨沥青混合料需要消耗的重油、天然气、煤粉根据标准煤折算系数统一转化成标准煤消耗量,计算节能量(节约标准煤量)和二氧化碳排放量,计算结果如表2所示。

表2 重油、天然气、煤制气节能减排效益对比表

由表2可知,天然气沥青拌合每生产一吨沥青混合料可节能量为2.32kg的标准煤,可减少CO2排放量为5.79kg;煤制气沥青拌合每生产一吨沥青混合料可节能量2.43kg的标准煤,可减少CO2排放量为6.06kg。

由此可见,两种绿色沥青拌合技术均能达到明显降碳的目的,且两者节能降碳量相差不大。

(三)社会效益分析

传统的沥青拌合站生产以重油作为燃料,燃烧过程不能充分进行,一般会产生2%~3%的燃烧损失,并伴随有浓烟及有害气体产生。天然气及煤制气燃烧时均为气态,气体燃烧时,与空气中氧气的接触面积比液体的大,从而可以更充分地燃烧,排放物一般为CO2和H2O,SO2、PM10等有害物质排放量均低于传统以重油或煤炭为燃料的沥青拌合站(煤制气有害物质排放量略高于天然气),烟气粉尘污染程度低,可减少施工过程中对周边生态环境及施工人员、周边居民身体健康的影响。以硫排放量为例,常规重油含硫量在 2.5% 以上,煤制气中常规煤粉含硫量约为0.5%[10],天然气(以三类天然气为例)中含硫量为350mg/m3,每生产一吨沥青混合料以重油为燃料时硫的排放量为0.2kg,以煤粉为燃料时硫的排放量为0.05kg,硫排放量相对于以重油为燃料减少了0.15 kg,减少约75%,以天然气为燃料时硫的排放量为0.0026kg,硫排放量相对于以重油为燃料减少了0.1974kg,减少约98.7%。

(四)使用性能及安全性能分析

由于重油是原油提取汽油、柴油后的剩余重质油,分子量大、黏度高,因此大多数重油具有很强的腐蚀性,以重油为燃料时常使燃烧器的喷头、加热管道经常受到其腐蚀而需经常更换。相对而言,以天然气、煤制气为燃料时无腐蚀性物质的存在,很大程度上延长了设备的使用周期。

与此同时,重油因成分相对比较复杂,常存在不完全燃烧的现象,未完全燃烧的重油进入除尘器后粘在布袋上,使得布袋发黑而寿命减短,一般生产约40万吨沥青混合料就需更换布袋[1]。天然气及煤制气燃烧无残留物,煤粉反应生成热煤气转化率高达99%,天然气燃烧效率能够达到 99% ,除尘器布袋因未黏结油性物质,使得其寿命大幅延长,一般正常生产约100万吨沥青混合料无须更换布袋,而且石料在加热时不被燃烧残留物所污染,石料表面清洁,开口空隙全部张开,避免了传统燃料特别是以重油作为燃料时油渣的附着,增加了沥青与高温状态下石料的粘附性,使拌合料的各项检测指标均有所提高,从而提升了沥青路面的整体质量。

天然气及主要的成分为甲烷,三类天然气甲烷含量均达到 99% 以上,二氧化碳与氮气的含量仅占 1%左右,属于甲类高危,我国北方地区比较干旱,再加上沥青拌合站使用天然气量比较大,常需要将液化天然气罐车停置于燃烧炉附近,因此在以天然气为燃料进行沥青拌合需要特别注意安全问题。煤制气沥青拌合技术中,燃烧的主要成分是一氧化碳、氢气等可燃气体,但因煤制气产生的煤气不需要存贮与传输,一氧化碳、氢气及其他可燃气体产生后即被作为燃料立即燃烧,因此安全性能明显高于天然气沥青拌合技术。

(五)重油改天然气或煤制气可行性分析

以重油为燃料的传统型沥青拌合站进行天然气改造时,只需将重油燃烧器改造为油、天然气两用型或天然气型燃烧器即可。具体工艺为:1)在原有重油燃烧器旁添加(改装)一套燃气用喷头、阀门;2)对加装的燃气喷头配上专用的供气管道及调压阀;3)改造重油燃烧器点火装置,加装一套火焰监控装置和控制系统;4)更换原有燃烧器导风板。改装技术简单,可操作性强,安装时间周期较短,不耽误生产进度。

以重油为燃料的传统型沥青拌合站进行煤制气改造时,需将重油燃烧器改造为油、煤气两用型或煤气型燃烧器,并加装气化反应炉。改装技术简单,可操作性强,安装时间周期短,不耽误生产进度。

(六)其他

目前,道路路面建设中基本采用的是传统的热拌沥青混合料,它是将沥青从常温加热到140℃左右,将骨料从常温加热到160℃~180℃,然后再在160℃的高温下将沥青和矿粉进行拌和,天然气、煤改气沥青混凝土拌合均能够达到其要求的拌料温度。而对温度要求较高的新型沥青混合料,如沥青玛蹄脂路面要求集料加热温度190℃~200℃,煤改气沥青混凝土拌合能够达到该拌料温度,天然气沥青混凝土拌合则由于热值问题无法达到其要求的拌料温度。

四、结论

根据天然气、煤改气沥青拌合的经济效益、节能降碳效益、社会效益、使用性能及安全性能分析、技术改造可行性等方面进行对比分析,结合我国北方地区区域实际情况,提出以下我国北方地区绿色拌合推广意见建议:

(1)煤制气沥青拌合前期投入较高,但燃料成本相对较低,节能降碳效益、社会效益最为显著,且安全性能明显高于天然气沥青拌合技术,并能达到的温度较高能够满足各种热拌沥青混凝土拌料要求,我国北方地区均可优先选择。

(2)天然气沥青拌合技术燃料成本与重油相当,节能减排效益与煤制气相当,前期投入较低,且天然气燃烧后有害物质排放量最低,能使沥青拌合对周边环境的影响减小到最小,对于生态环境相对脆弱或涉及保护区的地区可选择天然气沥青拌合技术。但在使用天然气沥青拌合技术时应特别注意生产安全,特别是液化天然气罐车周围的安全问题。

(3)鉴于天然气价格高,建议天然气管网不能覆盖的拌合站或是槽车运输天然气不方便的地区采用煤制气沥青拌合技术。