河流淤泥的回转窑处理方法研究*

2021-12-05李香梅汪大亚

李香梅,汪大亚

1.中钢集团马鞍山矿山研究总院股份有限公司;2.国家环境保护矿山固体废物处理与处置工程技术中心;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司

“绿水青山就是金山银山”是习近平总书记提出的科学论断,保护好生态环境是我们经济社会发展的必然要求。近年来,我们的生态环境保护遇到了各种各样的问题和挑战,怎样解决好这一问题更是成为各级政府和单位工作的重点。河道污泥不仅堵塞河流,对水质污染严重,而且对周围环境也有着非常不好的影响。但是近年来随着污泥处理技术的不断进步,污泥 “变废为宝”,由原来的垃圾变成一种资源,使生态环境得到了改善,资源重新得到利用。本研究以马鞍山市某河流河道淤泥为研究对象,通过回转窑处理技术协同瓦斯灰、粗锌泥等固废处理淤泥,取得了很好的效果,为我国其他河道污泥的治理和利用提供技术借鉴。

一、国内外污泥处置技术调研分析

污泥处置中国目前讨论焦点是应将污泥定义为垃圾还是资源的问题。普遍采取的处置方法是污泥弃置或者填埋处置。在污泥混合燃烧方面积累了初步的经验,但单一焚烧正处于起步阶段。污泥农业利用在中国已有几个范例,用于肥料生产仍面临着许多问题。目前相对成熟的处置工是先进行预处理,再进行处置。预处理包括:稳定化处理、调质处理、脱水处理,在其他的污泥处理方法中,普遍应用热干化技术对污泥进行处理,普及率达到87%。欧盟15国绝大部分的热干化单元是作为污泥焚烧处置的第一步来应用。

处置技术主要包括填埋处置、焚烧处置和农业利用与生物堆肥。由于污泥处置方式的选择需要因地制宜,因此对于不同的国家,具体条件不同,处置方式也各不相同。整体来看,农业利用是欧盟最主要的污泥处置方式。2005年以前,填埋占比也较高,2005年以后发布填埋指令,进行限制,提高进入填埋场的门槛。填埋比例从13%下降到9%,污泥的焚烧处置从22%增加到29%。基本上每个国家都根据不同区域采用了多种方式并存的污泥处置方式,尤其是对于本身有政治划分的区域。比利时、德国和荷兰焚烧处置占据着很大的比重,超过50%。特别地,荷兰几乎所有的污泥采用焚烧处置。从各国家的实践来看,各国都认为污泥的焚烧或协同处置是一个值得保持甚至应该普遍采用的污泥处置方式。

近些年针对污泥处理与处置技术的研究力度不断提升,出现了许多新型技术,如污泥等离子体处理技术等。现如今随着我国对污泥处理重视度的不断提升,超声波污泥处理技术得到快速发展。污泥作为建材利用的多项技术已经在许多国家中得到快速发展。

二、该河流清淤污泥的基本特性

本次清除淤泥厚度0.5—2.5m,河道宽6—24m,长1242m;河岸清除表面淤泥厚0.3m,河两岸各2m宽,长度467m。总计清淤淤泥量23669m3,根据底泥勘察报告,淤泥含水率约为68.9%。对污泥采取多点取样,样品含水率24.50%,PH值7.5,堆积密度约1.38×103kg/m3,按照华南所测算,清淤污泥总量23669m3,按照含水率24.5%计算,共计约3.2663万吨。考虑到实际施工天气等变化,每日清淤污泥含水率均在波动,预计清淤污泥平均含水率将在50%左右,则测算淤泥总量为4.9321万吨。清淤污泥含铁量在14.8%~18.01%,铁含量较低;脉石成分SiO2(21.15%~24.32%)、Al2O3(5.09%~5.81%)含量较高;发热值在0.95~1.31MJ/kg,发热值远低于一般城市污泥(均值在11.85MJ/kg)。淤泥化学成分和热值见表1。

三、回转窑协同处置清淤污泥试验

(一)试验过程

试验配比以某冶金服务公司回转窑现配比为依据,主要配料原则:一是不同方案混合料C含量基本保持与基准相同,采用CDQ粉平衡混合料的C含量,二是瓦斯灰配用量不低于100t/d。若回转窑混合料处理量进一步提升或回转窑掺入该河流淤泥比例进一步提高,则能缩短清淤污泥需要处置的天数。

(二)试验结果及分析

冶金服务公司3#回转窑窑内高温区温度能达到1100℃,在高温区1000℃以上的高温保持时间超过10分钟,具备对清淤污泥协同无害化处置的条件。根据工艺流程,整体生产工艺产物分别是除尘灰、烟气脱硫副产物、排放气体和窑渣。其中除尘产生的一次除尘灰和二次除尘灰为粗锌粉(见表2),烟气脱硫产生的脱硫副产物和原料一起返回进入回转窑。运用回转窑处理技术能够确保有机物可以全部分解。因回转窑内温度相对较高,能够将窑内勺污泥中的有害有机物等进行充分燃烧,同时还可以确保燃烧率高达99.999%,即便稳定勺中的有机物为二噁英等也可以达到充分分解的效果。通过对国内外水泥窑处理有毒有害废弃物的实践进行研究可以发现,废弃物在焚烧以后所产生的二噁英排放浓度低于排放限制要求。在煅烧以后废气粉尘等通过窑尾部布袋收尘器进行收集,转变成为水泥原料重新进入到窑内进行煅烧,进而避免了危险废弃物飞灰等的出现。由于回转窑中的耐火砖、原料等均以碱性为主,能够及时吸收SO2,满足抑制排放要求。在水泥烧成阶段中,还可以将灰渣中存在的重金属等固定在水泥熟料结构中,满足固化要求。在污泥中存在大量的有机成分与无机成分,而经过回转窑后能够达到充分利用的效果,实现资源化发展目标。由于污泥中存在55%以上的有机质与可燃性成分等,在窑中煅烧时势必会产生相应的热量。加之水泥生产量相对较大,所需要的污泥量也是相对较多的,而水泥厂在地域分布方面比较广泛,能够满足污泥就地消纳需求,在节约费用的基础上提升使用效率。

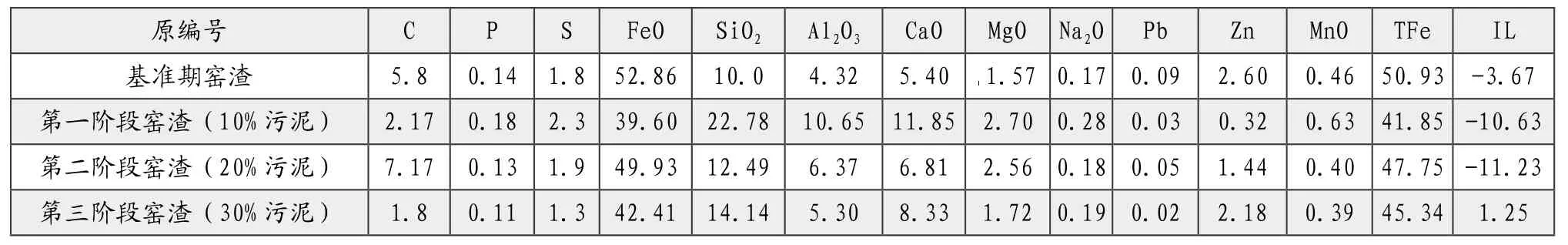

表2 试验各阶段窑渣化学成分(wt%)

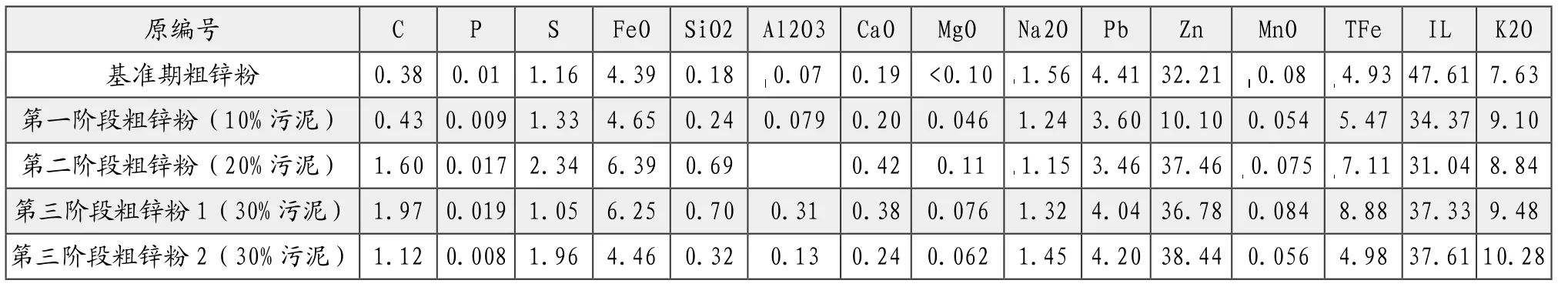

从试验结果分析:(1)回转窑协同处置清淤污泥后,混合原料的配C、Zn含量通过配比调整后基本在正常范围内,但混合料TFe含量随着污泥掺入比例的提高总体下降。(2)基准期窑渣TFe含量约在50%,回转窑协同处置30%清淤污泥后,窑渣TFe含量下降到45%。窑渣中无机元素及化合物、有机农药类、挥发性有机化合物等指标均未超出《GB5085.3-2007危险废物鉴别标准浸出毒性鉴别》浓度限值。(3)在试验期,粗锌粉中Zn含量未见下降,反而有所提高,仍可作为产品进行产品化销售。(4)回转窑排放烟气检测结果均排放达标,回转窑协同处置30%的清淤污泥后,烟气中污染物排放未见上升,尤其是回转窑排放烟气二噁英含量从基准期的0.18ngTEQ/Nm3降到0.018ngTEQ/Nm3,说明回转窑协同处置30%(165t/d)污泥后,生产可控,对环境无负面影响(见表3)。

表3 试验各阶段粗锌粉化学成分(wt%)

四、结论

回转窑协同处置30%的清淤污泥,回转窑系统生产可控,外排烟气中污染物未见上升,窑渣浸出毒性未超出浓度限值,对环境无负面影响,产品质量及产能均达到预期水平,本处置方式及处置比例可行。只有真正展现水泥协同处置优势,才能带动水泥工业绿色转型与升级。因此在新时期发展下,就需要从加大技术创新入手,利用窑尾废气余热烘干污泥等干燥系统,在提升热效率的同时提升规模化处理污泥能力解决城市污泥处理问题,在节约资源的同时彻底针对污泥等进行无害化处理,消除威胁人类健康生存的安全隐患,实现生态环境与资源再生利用的可持续发展目标。