甲基苯基硅树脂的制备及其热稳定性

2021-12-04范相虎李丰瑞易俊刚

范相虎,李丰瑞,易俊刚,王 庆,郭 嘉

(武汉工程大学 绿色化工过程教育部重点实验室,湖北 武汉 430205)

随着航空航天、潜艇和汽车工业的飞速发展,迫切需要具有良好热稳定性的高性能轻质材料,因此,开发具有高性能的树脂有重要意义[1-4]。在常见的高分子聚合物中,有机硅树脂在高性能材料中占主导地位,有机硅树脂是具有高度交联的一种特殊结构的聚合物,主链是以Si—O—Si相互连接的无机结构,侧基是有机基团,它具有无机化合物和有机聚合物的双重功能,Si—O—Si的高度聚合,使物质之间形成空间立体的网状结构。由于Si—O具有高的键能(443.7 kJ/mol)和有51%的离子化倾向,因此,在高温条件下有机硅树脂的化学键不会断裂,具有良好的热稳定性[5]。目前,生产甲基苯基硅树脂是以酸碱为催化剂,采用水解-缩合法制备,在水解反应过程中除主要生成硅醇,还同时伴有笼型或环形低聚物,从而降低产品收率。为了改变此缺陷,本工作在水解过程中采用四甲基氢氧化铵为催化剂,此种催化剂能够消除有机硅树脂在水解过程中残留的笼型或环形低聚物,从而提高有机硅树脂的收率。本工作以甲基三氯硅烷、二甲基二氯硅烷和苯基三氯硅烷为单体原料,采用四甲基氢氧化铵的正丁醇溶液为催化剂,通过水解-缩合法合成甲基苯基硅树脂,并对不同的合成条件进行探究,以提高甲基苯基硅树脂的热稳定性。

1 实验部分

1.1 主要原料

甲基三氯硅烷,二甲基二氯硅烷,苯基三氯硅烷,四甲基氢氧化铵:上海阿拉丁生化技术有限公司。钛酸丁酯(TBT),正丁醇,甲苯,乙酸:国药集团化学试剂有限公司。

1.2 甲基苯基硅树脂的制备

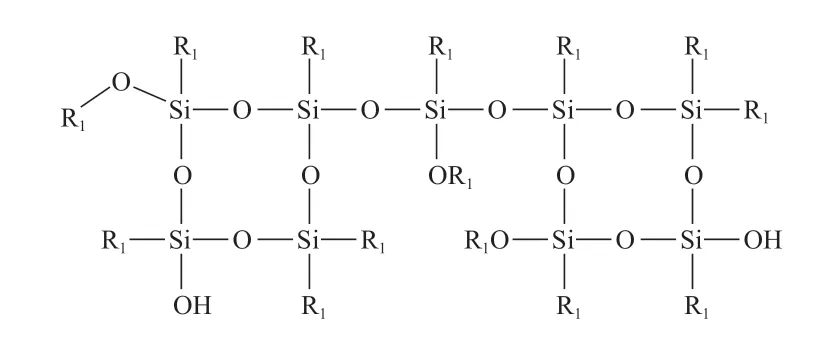

控制有机硅单体中烷基与硅的摩尔比[n(R)∶n(Si)]为1.2,苯基与硅的摩尔比[n(Ph)∶n(Si)]为0.3。首先,在圆底烧瓶中加入12.00 g甲苯、4.50 g正丁醇、27.00 g水,于45 ℃水浴加热下充分搅拌30 min;依次将1.21 g二甲基二氯硅烷、2.54 g苯基三氯硅烷、1.49 g甲基三氯硅烷溶于8.00 g甲苯溶剂中,得到的混合溶液滴加到圆底烧瓶中,滴加完毕后水解搅拌1 h。将水解得到的硅醇进行水洗至滤液的pH值为6~7,将水洗后的硅醇倒入烧瓶中,加入0.40 g质量分数为10%的催化剂,于55 ℃的水浴中加热搅拌20 min。最后加入少量乙酸,充分搅拌,调节溶液pH值为7,再加入少量固化剂钛酸丁酯,搅拌、超声各30 min,之后倒入模具,室温固化,得到甲基苯基硅树脂。甲基苯基硅树脂的结构见图1。

图1 甲基苯基硅树脂的结构示意Fig.1 Structure of methyl phenyl silicone resin注:R1为Me或Ph,Me为甲基,Ph为苯基。下同。

1.3 测试与表征

傅里叶变换红外光谱(FTIR)采用美国赛默飞世尔科技公司的Nicolet 6700型傅里叶变换红外光谱仪测试,波数为400~4000 cm-1,分辨率为2 cm-1,扫描32次。核磁共振硅谱(29Si-NMR)采用瑞士Bruker公司的AV600型超导核磁共振波谱仪对甲基苯基硅树脂的化学结构进行表征。热重(TG)分析采用德国耐驰仪器制造有限公司的NETZSCH TG 209型热失重分析仪测试,试样以10 ℃/min从25 ℃升至800 ℃,氮气气氛,流量30 mL/min。

2 结果与讨论

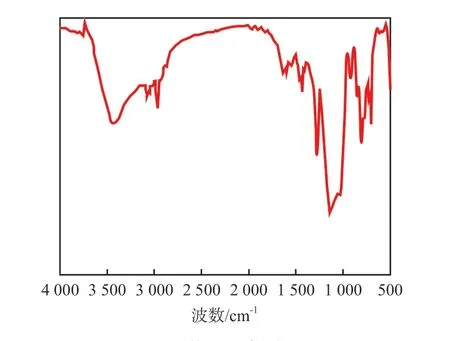

2.1 甲基苯基硅树脂的FTIR

从图2可以看出:3436 cm-1处的宽峰为Si—OH缔合的伸缩振动吸收峰,2969 cm-1处为—C6H5的伸缩振动峰,1440 cm-1处为Si—C6H5中芳环振动吸收峰,1274 cm-1处的尖锐吸收峰属于Si—CH3的吸收峰,1000~1130 cm-1有一宽而强的吸收带,为Si—O—Si的反对称伸缩振动峰,当分子链短时,为一个宽吸收峰,当分子链长时,分裂成两个强度接近的吸收峰,这是有机硅树脂的特征吸收峰[6-7]。由此可以表明,合成的有机硅树脂是含有羟基的甲基苯基硅树脂。

图2 甲基苯基硅树脂的FTIRFig.2 FTIR of methyl phenyl silicone resin

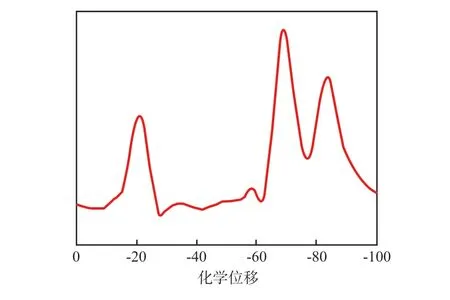

2.2 甲基苯基硅树脂的29Si-NMR

从图3可以看出:化学位移在-20,-69,-83处出现较强的吸收峰,分别归属于(Me)2SiO,(HO)(Ph)SiO,(Ph)SiO3/2结构,而在-33,-59处出现弱的吸收峰,分别归属于(HO)(Ph)2SiO1/2,(HO)(Me)SiO结构。由此可见,合成的硅树脂为具有Si—OH的甲基苯基硅树脂,并且单体在共聚时结构合理[8-9]。

图3 甲基苯基硅树脂的29Si-NMRFig.3 29Si-NMR spectra of methyl phenyl silicone resin

2.3 水解温度对合成甲基苯基硅树脂的影响

水解温度低于45 ℃时,溶液中会出现凝胶现象;水解温度为45~55 ℃时,溶液中无凝胶现象产生;水解温度高于55 ℃时,溶液中又会出现凝胶现象。这种现象出现的原因是:有机氯硅烷单体水解过程是吸热反应,导致体系中温度降低,其次,二官能团单体(如二甲基二氯硅烷)的活性和三官能团单体(如苯基三氯硅烷、甲基三氯硅烷)的活性相差很大,从而导致二官能团单体不能有效地进入甲基苯基硅树脂的结构中,最终导致三官能团单体容易发生水解反应生成硅醇,硅醇之间会自聚形成高度交联的凝胶;随着水解温度的升高,二官能团单体的活性提高,能够参与到反应过程中,形成的硅醇无凝胶现象;而随着反应温度持续升高,二官能团和三官能团单体的水解相对于硅醇的缩聚反应快很多,导致体系中又有凝胶现象产生[10-11]。为避免水解温度影响甲基苯基硅树脂的综合性能,结合实验过程,最终选择水解温度为45 ℃。

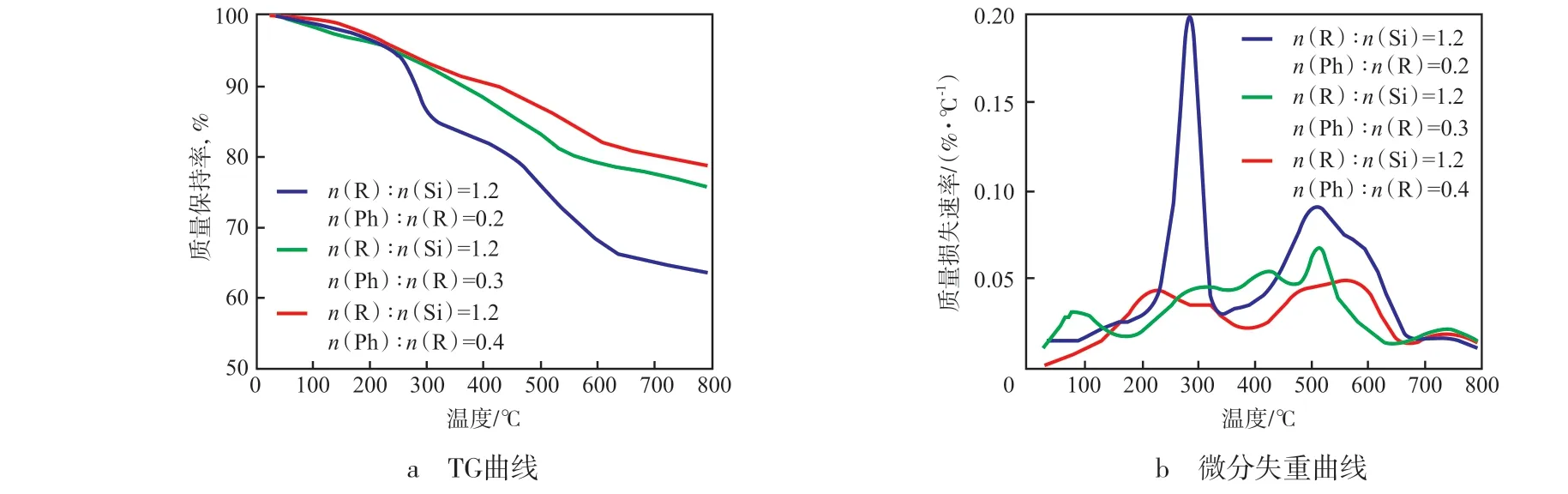

2.4 n(Ph)∶n(R)对甲基苯基硅树脂热稳定性的影响

从图4可以看出:随着n(Ph)∶n(R)的增加,甲基苯基硅树脂的热稳定性逐渐变强,当n(R)∶n(Si)=1.2,n(Ph)∶n(R)=0.4时,甲基苯基硅树脂在800 ℃的最终降解率为23%,此时热稳定性最好,表明合成的甲基苯基硅树脂具有良好的耐热性能。100 ℃之前,由于甲基苯基硅树脂表面结合一定的水分,甲基苯基硅树脂的质量开始减少;200~300 ℃,由于有机氯硅烷在水解过程中生成了少量笼型或环形低聚物,在缩聚过程中笼型或环形低聚物不参与开环反应,导致甲基苯基硅树脂在200~300 ℃存在强的质量损失峰;随着温度升高,在300~500 ℃分解速率较慢,这是因为在甲基苯基硅树脂中发生羟基回咬[10]。同时Si—OH发生断裂,在500~600 ℃出现一个比较尖锐的峰,并且在550 ℃时热分解速率达到最大,这是由于在高温条件下,Si—O—Si主链结构的断裂与重排,产生环状的硅氧烷小分子[12-13],脱苯反应和苯基之间的脱氢反应也在此温度范围内[6]。

图4 不同n(Ph)∶n(R)甲基苯基硅树脂的TG曲线和微分失重曲线Fig.4 TG and DTG curves of methyl phenyl silicone resins with different molar ratio of Ph/R

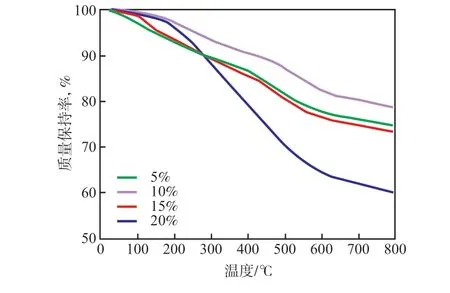

2.5 n(R)∶n(Si)对甲基苯基硅树脂热稳定性的影响

从图5可以看出:随着n(R)∶n(Si)的增大,甲基苯基硅树脂热稳定性逐渐变弱,因为随着n(R)∶n(Si)的增大,甲基苯基硅树脂侧链的甲基和苯基含量逐渐增大,在300~500 ℃发生Si—CH3的断裂,导致甲基苯基硅树脂的质量损失越大[14]。在500~600 ℃出现一个比较尖锐的峰,并且在550 ℃时热分解速率达到最大,这是由于在高温条件下,Si—O—Si主链结构的断裂与重排,产生环状的硅氧烷小分子。

图5 不同n(R):n(Si)的甲基苯基硅树脂的TG曲线Fig.5 TG curves of methyl phenyl silicone resins with different molar ratio of R/Si

2.6 残留催化剂对甲基苯基硅树脂热稳定性的影响

从图6可以看出:随着催化剂用量的增大,甲基苯基硅树脂的热稳定性呈现先增大后减小的趋势,当催化剂的质量分数为10%时,合成的甲基苯基硅树脂的最终降解率为20%左右。四甲基氢氧化铵为带有—OH的化合物,如果反应体系中存在过量的—OH,会降低甲基苯基硅树脂的热稳定性[15]。这是因为在高温条件下,带负电的—OH促使主链的断裂和环形低聚物的生成,因此,选择质量分数为10%的催化剂合成甲基苯基硅树脂。

图6 催化剂用量对甲基苯基硅树脂热稳定性的影响Fig.6 Thermal stability test of methyl phenyl silicone resin at different catalyst concentrations

3 结论

a)以有机氯硅烷单体为原料,在水解温度为45 ℃时制备的甲基苯基硅树脂无凝胶现象产生。

b)制备的硅树脂为含有羟基的甲基苯基硅树脂。当n(Ph)∶n(R)为0.4,n(R)∶n(Si)为1.2,四甲基氢氧化铵质量分数为10%的正丁醇溶液为催化剂时,制备的甲基苯基硅树脂具有较好的热稳定性。