差速器齿轮失效分析

2021-12-04黄杰文汪茂根李艳明

白 杨, 黄杰文, 汪茂根, 李艳明

(1. 江铃汽车股份有限公司,南昌 330001;2. 南昌益辉塑业有限公司,南昌 330096)

0 引言

汽车差速器是后桥的重要部件,在车辆运行过程中,受力情况非常复杂。有正常啮合造成的齿轮切向周变载荷、齿间啮合滑移造成的摩擦力,还有突然产生的冲击(如急加速)。所以后桥差速器的失效原因也非常复杂。常见的有齿轮周变载荷造成的疲劳、冲击载荷造成的断裂、表面磨损或胶合产生裂痕引发裂纹扩展,或者齿轮内部缺陷在外力情况下的破坏[1]、齿轮工作过程中润滑介质所含颗粒造成的表面磨损[2]等。为了保证汽车后桥齿轮的可靠性,在开发阶段往往要对以上各种情况进行相应的可靠性试验[3-4]。

皮卡可靠性验证样车在进行整车传动系统冲击试验时,2个样本分别进行到第74、69个循环时出现差速器齿轮断裂故障,通过考核的循环数为140。利用材料成分分析、金相组织分析及电镜扫描,配合CAE对此故障件进行分析,找到失效原因并进行优化设计,解决故障,对其他类似产品的设计也有借鉴意义。

1 故障件分析

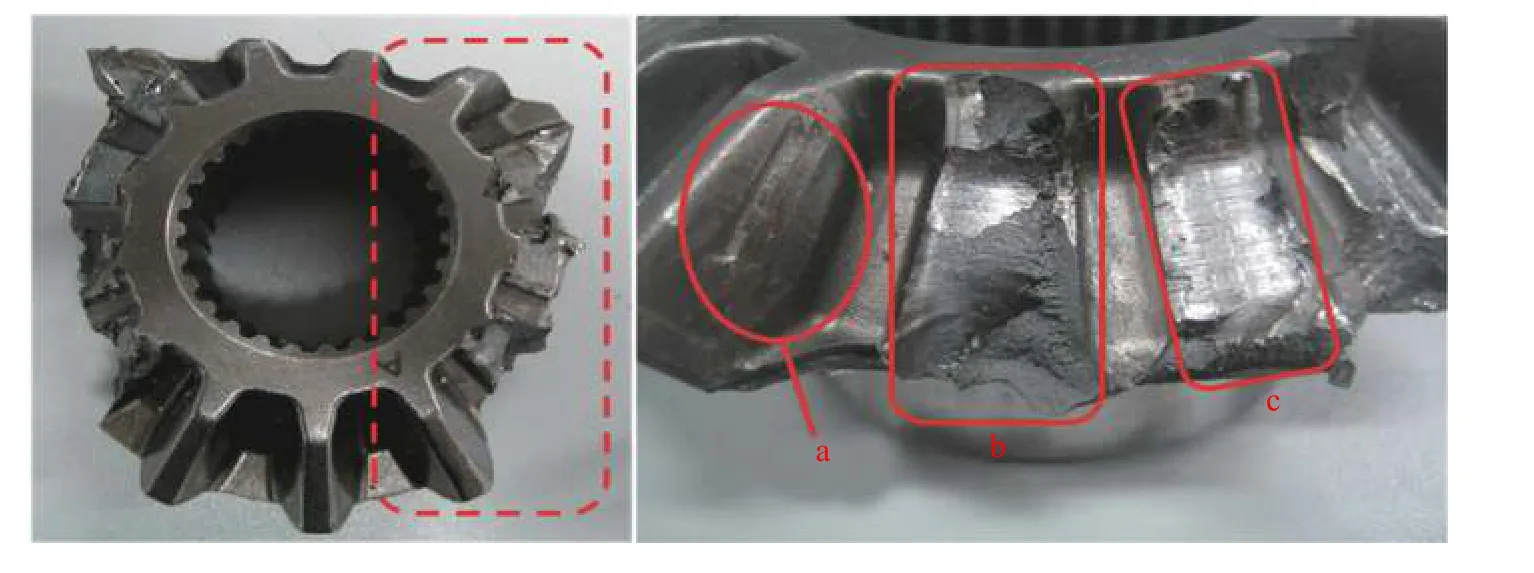

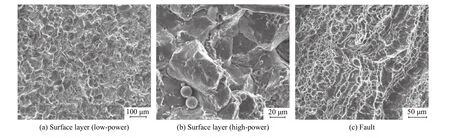

差速器齿轮为锥形齿轮,共14个齿,已断裂10个(图1)。对失效齿进行观察,发现有3类失效形态。a区为凹坑,是齿面受载荷造成的材料流动形成;b、c区形态不同,需进行断口分析。对未破坏齿进行观察,没有观察到齿面剥落。肖伟中等[5]研究证实,齿轮接触疲劳的破坏一般会在齿面下0.4~0.6 mm出现初始裂纹。且同型车辆在长里程可靠性试验中未发生失效,故判断疲劳导致失效的概率小[6]。

图1 差器速齿轮失效照片Fig.1 Fractured gear of differential mechanism

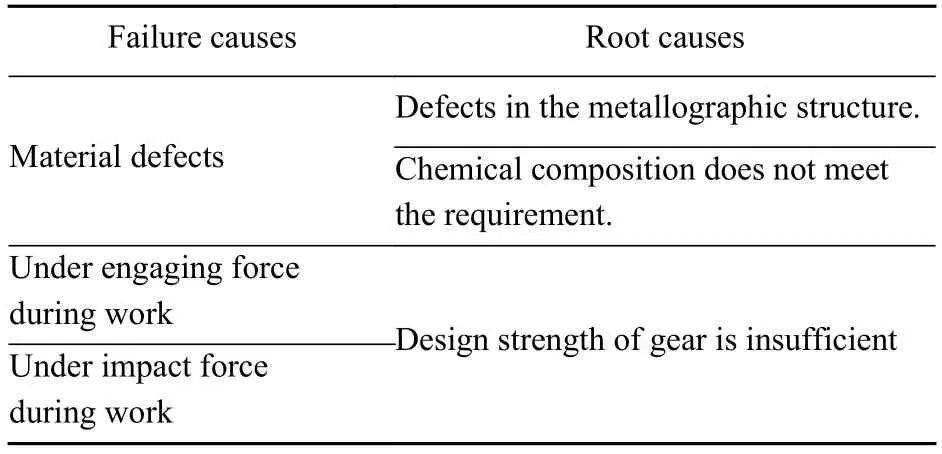

初步判断产生失效的原因可能是(表1):1)齿轮材料内部有缺陷,在载荷下产生裂纹导致失效;2)齿轮的实际受力情况超过材料许用应力。

表1 齿轮失效原因分析[7]Table 1 Failure cause analysis of gears[7]

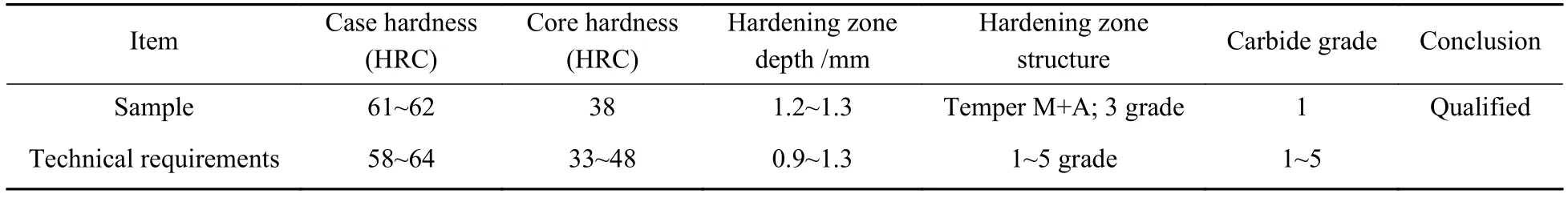

从断裂差速器齿轮母材取样,采用金相显微镜对试样进行分析。试样的淬硬层组织等级、芯部组织等级、碳化物等级、淬硬层深度、表面硬度及芯部硬度和评价标准见表2。金相分析结果显示,材料的金相组织满足要求,组织等级均为1级。

表2 差速器齿轮试样金相分析结果Table 2 Metallographic analysis result of the gear

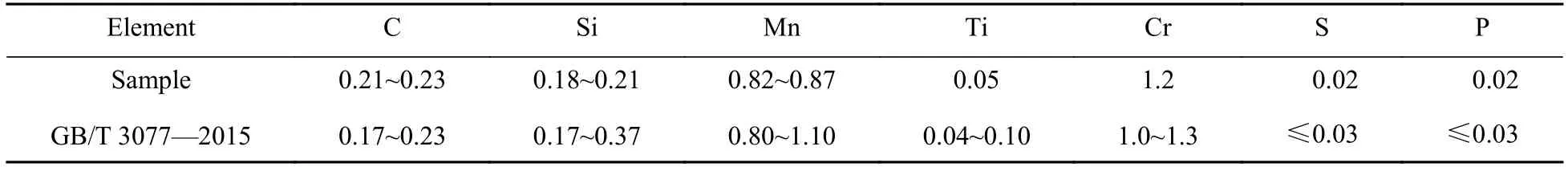

采用高速自动引然炉、硅锰磷自动分析仪和铬铜钛自动分析仪对该差速器齿轮基体组织的化学成分进行分析,结果见表3。结果显示,材料成分满足标准要求。

表3 差速器齿轮母材化学成分 (质量分数 /%)Table 3 Chemical composition analysis results of the gear (mass fraction /%)

通过扫描电子显微镜对不同断齿的不同位置进行观察,微观形貌见图2。表层断口形貌为沿晶(图2a、图2b)。由于样品经渗碳处理,渗碳层一次性断口形貌为沿晶。断口形貌为韧窝(图2c)。由于断口表层沿晶,其余韧窝,是一次性断裂特征。

图2 断齿微观形貌Fig.2 Micro morphology of broken teeth

结合金相组织、成分分析和电子电子显微镜扫描结果,判断是试验工况下差速器齿轮负载超出了自身承载能力导致的失效。因此需要对启停工况下差速器齿轮受力作进一步分析。

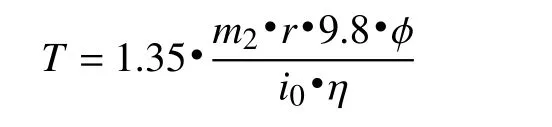

2 差速器齿轮承扭分析

整车传动系统冲击试验过程:车辆行至跑道起点处停稳,挂1档在发动机达到发动机扭矩最大输出转速后,迅速释放离合器。此工况下,差速器齿轮承受较大瞬间冲击,查阅相关资料[8-9]可知,离合器“猛接合”的情况下,对后驱动桥产生很大的冲击扭矩,扭矩经验公式为:

根据整车参数,计算得T=2027 N•m。为验证理论数据的准确性,采用数据采集仪、无线扭矩传感器、加速度传感器,对整车传动系统冲击试验下后驱动桥实际冲击扭矩进行测试,测得6组数据平均值为2064 N•m,理论数据与实际测试数据相差不大,印证了模型的可靠性。本研究中取实际测试数据对差速器齿轮进行静强度分析。

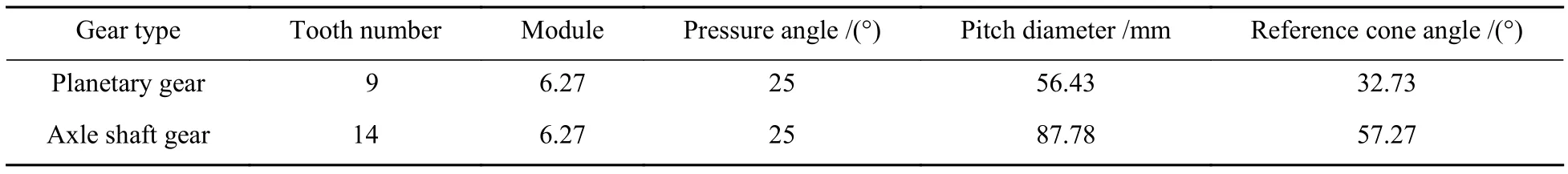

2.1 参数化建模

差速器齿轮参数化建模所需要的基本参数见表4。

表4 行星齿轮和半轴齿轮主要参数Table 4 Major parameters of planetary gear and half axle gear

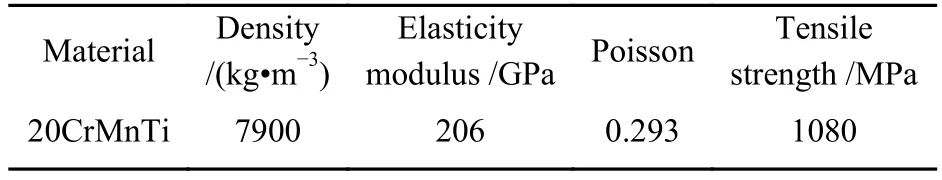

利用CATIA创建参数化模型,并使用Mechanical 划分网格。由于本文主要研究齿轮齿面上应力应变的变化情况,为了尽可能地减小误差,采取分段划分网格的方法[10-11],对轮齿部分进行细致划分,选定六面体结构,其余部分进行四面体网格划分。划分完成后的单元数为113 340个,节点数为186 425个。在解算方案为Solution 1,类型为 SOL 101 Linear Statics - Global Constraints的环境下,使用NX NASTRAN求解器进行分析,差速器行星齿轮和半轴齿轮材料相同,其材料属性见表5。

表5 齿轮的材料属性Table 5 Material properties of the gear

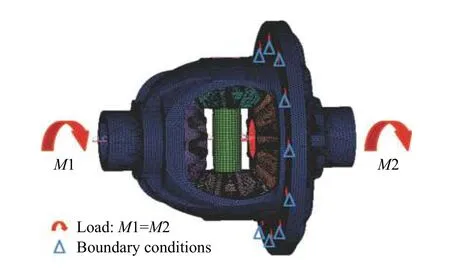

在齿轮啮合过程中,行星齿轮以一定的转速转动,驱动半轴齿轮运转,半轴齿轮在阻力矩的作用下达到平衡,对行星齿轮产生反力矩,两齿轮之间通过轮齿接触传递。根据差速器齿轮模型接触情况,约束半轴齿轮、行星齿轮、行星齿轮轴为摩擦接触,简易差速器壳仅允许轴向旋转[12]。通过固定两端半轴,将扭矩加载到简易差速器壳体上,传递至行星齿轮轴带动差速器壳体内齿轮啮合,从而分析出差速器壳内部齿轮的强度。最终模型见图3。

图3 分析模型Fig.3 Analysis model

2.2 有限元分析结果

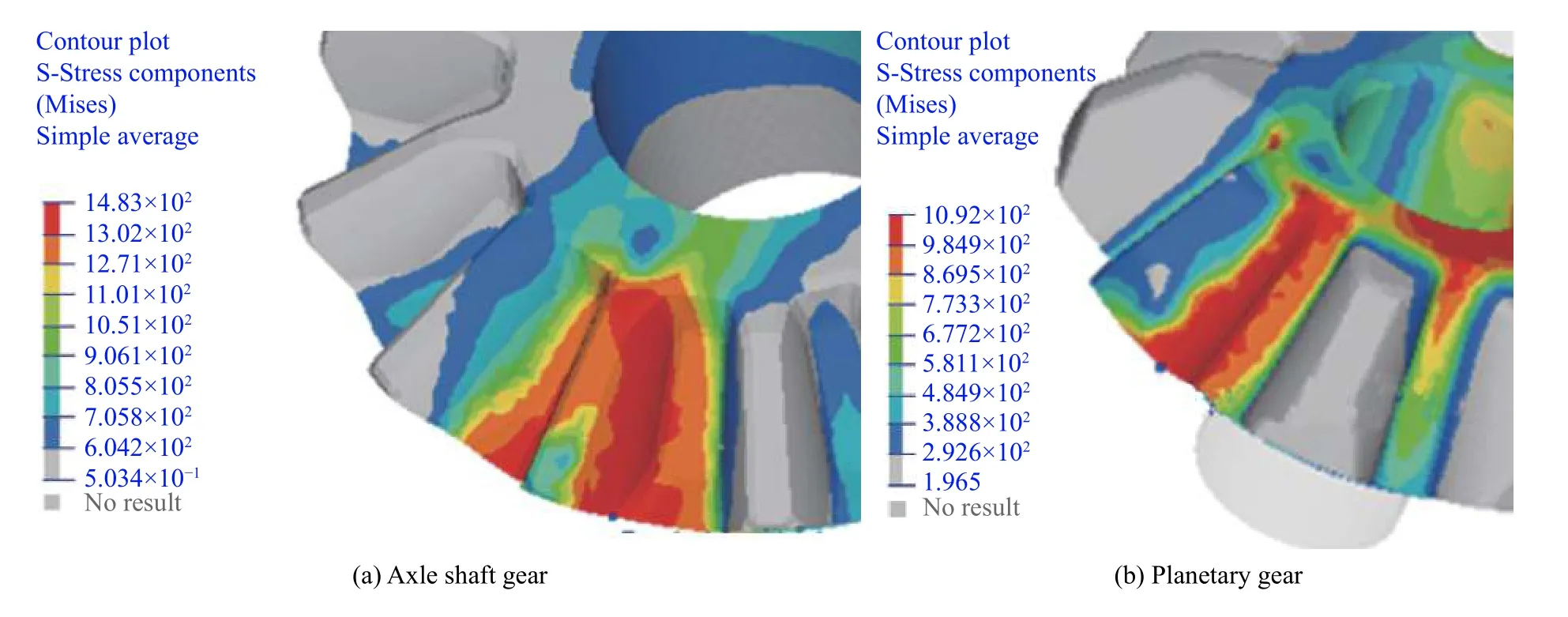

图4是整车传动系统冲击试验瞬间差速器齿轮应力分布。从结果可知:1)半轴齿轮最大应力为 1322 MPa(图 4a),大于许用应力;行星齿轮最大应力 1070 MPa(图 4b),接近许用应力。2)应力主要集中在齿根部位,应力分布云图和实物破坏的状态高度吻合。结合断面微观形貌分析结果,该件失效的原因判断为齿轮设计载荷不能满足测试工况造成的失效。

图4 失效件差速器齿轮冲击工况下应力云图Fig.4 Stress nephogram of the original gears under impact

3 解决措施及验证

根据以上分析,该故障产生的根本原因是齿轮设计问题。可通过减少齿数,增加齿厚来提高承载。也可以考虑使用更好的材料,但是会增加成本。

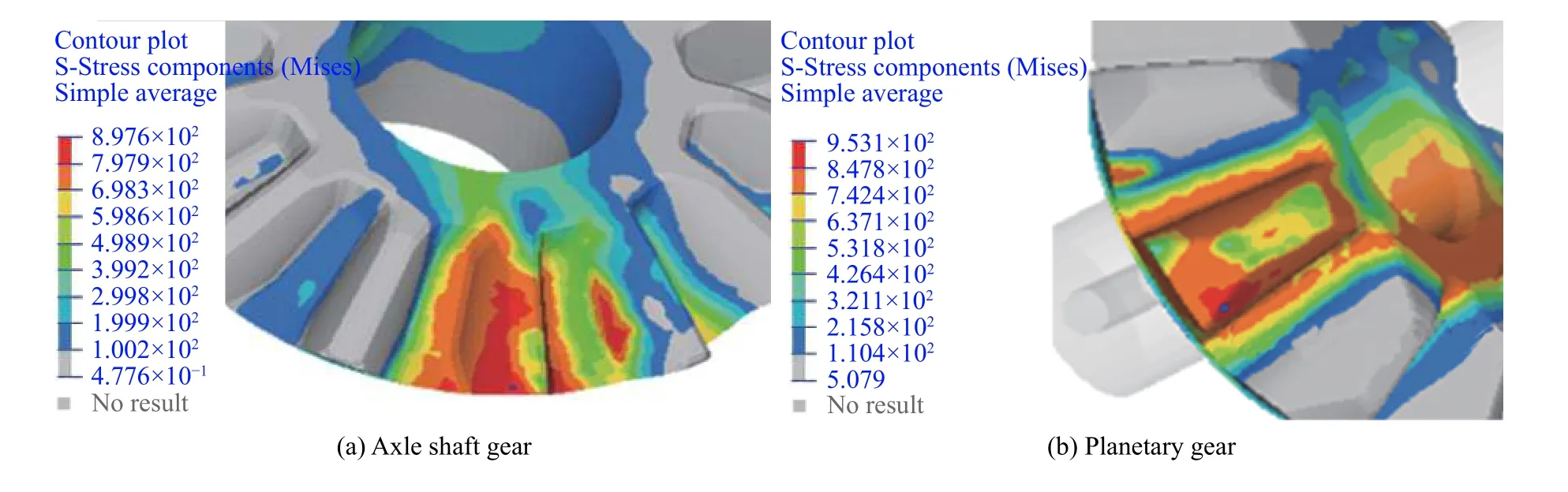

经过重新计算,将行星齿轮齿数由11改为7,将半轴齿轮齿数由14改为10。重新进行建模和CAE分析。分析结果见图5。可见优化后齿轮的应力均小于许用应力。

图5 优化后差速器齿轮冲击工况下应力云图Fig.5 Stress nephogram of the optimized gears under impact

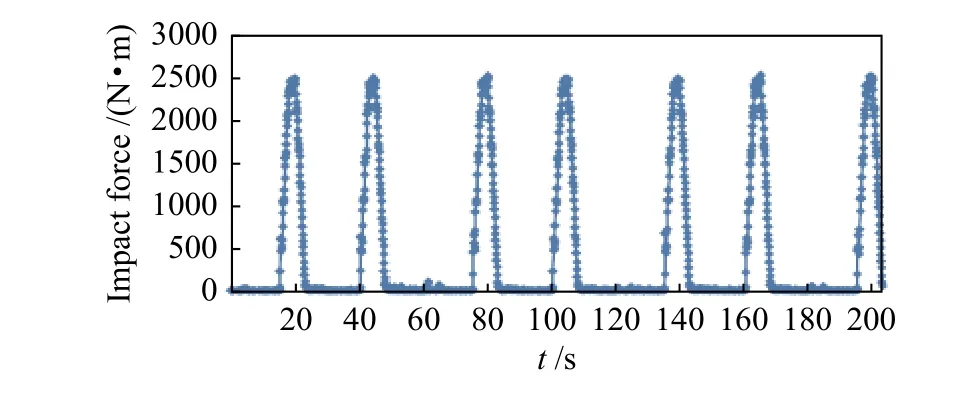

为了节省试验资源,采用台架试验方式对新设计的差速器进行模拟冲击试验,并同时对原状态差速器进行对比试验,试验通过后再进行整车验证。冲击使用的载荷见图6,此为实际试验过程中采集的路谱转化得到的[13-14]。

图6 台架试验冲击载荷谱Fig.6 Impact load spectrum of bench test

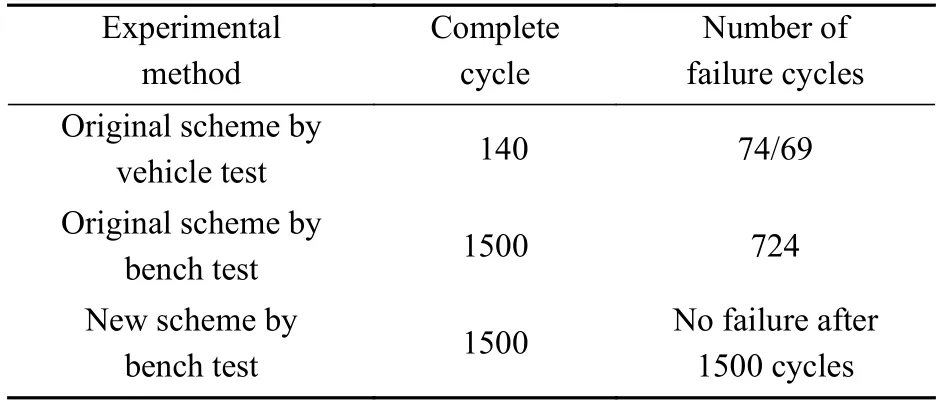

试验结果显示,原状态差速器在724个冲击循环时失效,且失效形态和整车试验时的失效形态一致。新设计的差速器经过1500个循环未失效,认为可以满足设计要求及验证要求。实车试验和台架试验循环数量对照见表6。重新进行整车传动系统冲击试验顺利通过。

表6 实车试验和台架试验循环数量Table 6 Cycle number of vehicle test and bench test

皮卡是一种作为工具车用途为主的车辆。使用过程中往往会经受较大的冲击载荷。工程师在做后驱动桥设计时,不仅需要满足常规的车辆测试使用要求,也要考虑极限工况下差速器齿轮抗冲击能力。故设计验证阶段有必要进行整车传动系统冲击试验。在试验过程中,瞬时冲击扭矩会接近或超出后桥许用扭矩,在多次的启停试验后,差速器齿轮将会因冲击强度超出许用应力而出现断裂,或是在多次冲击过程中达到疲劳极限而出现疲劳断裂。在失效原因排查时,组织缺陷、成分缺陷、设计缺陷均应该同时考虑。由于对冲击和疲劳的CAE分析方法并不十分成熟,故在分析过程中需要对比测试数据进行模型验证,适当修正。这样的CAE结果才是高可靠性的。

4 结论

1)差速器锥齿轮失效原因为齿轮设计强度不足。

2)通过减少齿数增加轮齿强度提升齿轮抗冲击能力,新设计的齿轮通过台架验证和整车验证。