基于ADAMS 的液压挖掘机铲斗机构优化

2021-12-04潘高

潘高

(江西理工大学,江西赣州 341000)

液压挖掘机的挖掘方式主要包括铲斗挖掘、斗杆挖掘以及复合挖掘,其中铲斗挖掘是最常用的挖掘方式,最大挖掘力也出现在铲斗挖掘时;同时斗杆挖掘与复合挖掘的工作性能也在一定程度上受到铲斗机构的影响[1]。因而对铲斗机构进行优化设计,实现其优越性就显得极其重要。当前,对挖掘机工作装置的优化设计已进行了广泛研究,大致可分为两类:①基于计算机编程的优化设计。谭琛等[2]基于SolidWorks正向三维软件对挖掘机工作装置进行优化后,工作装置的综合性能有了较大的提高。张弦等[3]提出了基于混合算法的挖掘机工作装置参数综合优化,取得比较满意的优化结果。②基于虚拟样机软件的优化设计,这类方法主要借助于ADAMS 软件来实现。谢培庆等[4]基于精英蚁群算法的挖掘机工作装置参数优化设计,对工作装置进行目标优化设计。涂宇等[5]运用UG 和ADAMS 软件建立了挖掘机工作装置的机械系统模型及其液压系统模型,建立挖掘机机械与液压一体化虚拟样机模型并进行了运动仿真和参数优化分析。所以本文将基于虚拟样机技术,运用ADAMS 软件的参数化优化设计功能对挖掘机铲斗机构进行优化设计。

1 铲斗机构参数化模型的建立

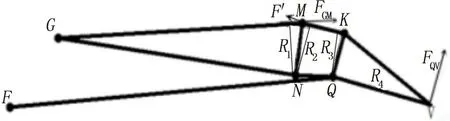

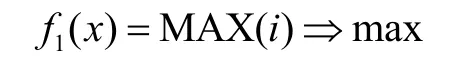

在铲斗机构设计中,希望其能够提供较大的挖掘力。铲斗机构简图如图1 所示。

图1 铲斗机构简图

设FGM为油缸推力;F′为连杆MK的受力;FQV为挖掘阻力,方向与挖掘轨迹线相切;R1为油缸对N点的作用力臂;R2为连杆MK对N点的力臂;R3为连杆MK对Q点的力臂;R4为铲斗回转半径LQV。由N点和Q点的力矩平衡方程F∙R1=F′∙R2,F′∙R3=Flod∙R4,可得:

式(1)中:

式(2)(3)(4)中的S1、S2、S3分别为三角形ΔGMN、ΔMNK、ΔMKQ的面积:

式(6)(7)(8)中:

由式(9)可知:在不考虑自重以及油缸推力确定的前提下,铲斗挖掘力与铲斗机构的传力比i成正比,所以如何提高铲斗机构传力比i一直是研究的热点。

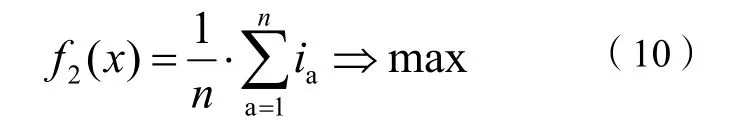

所以铲斗机构的传力比i主要与其各铰接点之间的距离有关。因此本文首先在ADAMS 软件中通过参数化这六个铰点的横纵坐标:DV_GX、DV_GY、DV_NX、DV_NY、DV_MX、DV_MY、DV_KX、DV_KY、DV_QX、DV_QY、DV_VX、DV_VY,并在ADAMS/view 中建立了铲斗机构的参数化模型,如图2所示。

图2 铲斗机构参数化模型

2 铲斗机构的优化

2.1 优化目标函数的建立

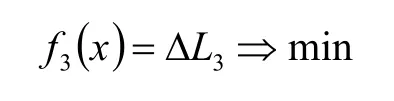

在挖掘作业时,通常希望铲斗齿尖产生尽可能大的挖掘力,为此将传力比i的最大值作为目标函数一,且寻优方向为趋向最大值,即:

由于挖掘力不单是某一点上的问题,而是涉及到整个连续的挖掘过程,仅使某个点的挖掘力达到最高,而主要工作区域内的挖掘力不一定整体提高,这样就难以达到理想的优化效果。一般铲斗的转角范围为﹣160°~35°,而其主要工作范围为﹣124°~25°。因此本文取主要工作范围内传力比i的平均值作为目标函数二,且寻优方向为趋向最大值,即:

式(10)中:n为主要工作区间即铲斗转角范围为﹣124°~25°的计算总步数;ja为主要工作区间内对应点的传力比。

在铲斗转角范围与挖掘力相同的情况下,油缸行程越短,则挖掘越省时,挖掘速度越高;反之,则会降低挖掘速度,增大相应部件的尺寸。所以为了提高挖掘速度并使挖掘机结构紧凑,取油缸行程ΔL3为目标函数三,且寻优方向为趋向最小值,即:

由于以上各分目标是针对铲斗挖掘的不同性能,因而量纲与数值存在较大差异,所以在建立综合目标函数前,需先对各分目标函数进行规格化处理,转化为0~1 之间的规格化函数。最终以线性加权和法建立复合目标函数。即:

式(11)中:w1、w2、w2为各分目标函数的权值;f1、f2、f2为各分目标函数的理想值。

由于上述各分目标的寻优方向不完全相同,所以在分目标函数一、二前加上负号,以便统一寻优方向为综合目标趋向最小值方向。

2.2 优化设计变量的确定

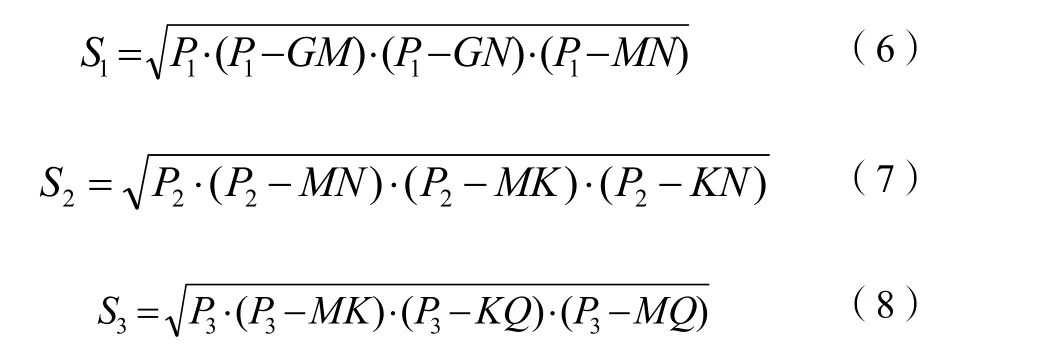

对传力比i有影响的变量较多,为了提高优化效率,首先需研究各变量对优化目标函数的影响程度,再优选出对目标函数影响较大的变量作为优化变量。本文运用ADAMS/Insight 模块中的DOE 试验设计功能,设置12 个设计变量即DV_GX~DV_VY以平均分布的方式在﹣50~+50范围内变化,运用Monte Carlo(蒙特卡洛)试验策略,随机组合进行试验分析,统计分析得到各个变量对目标函数的影响情况如图3 所示。

图3 铲斗机构设计变量对目标函数的影响图

从图3 可以看出,除DV_GY对目标函数影响很小可以忽略不计外,其他11 个变量对目标函数都有一定影响。因此最终选用DV_GX、DV_NX、DV_NY、DV_MX、DV_MY、DV_KX、DV_KY、DV_QX、DV_QY、DV_VX、DV_VY这11个变量作为优化变量对铲斗机构进行优化设计。

2.3 约束条件的建立

在铲斗机构的优化设计中,约束条件涉及到多个方面,其中主要包括以下两点。

第一是挖掘性能的约束。挖掘性能除了与传力比大小有关外,还与传力比i的变化规律有关。在铲斗挖掘过程中,一般开挖起始点至最大挖掘力这一段的平均挖掘阻力最大,而当铲斗转过一定角度进入收斗阶段,阻力就会下降,因而希望开始阶段传力比的平均值较大,以便更好地克服此阶段较大的挖掘阻力,所以为了提高挖掘性能,对传力比建立如下约束。

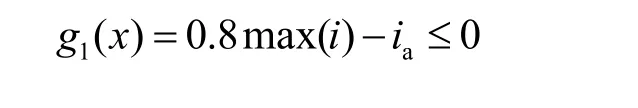

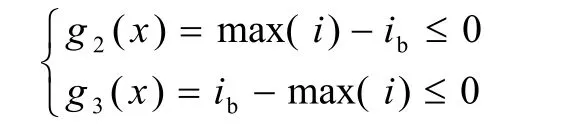

设当铲斗与斗杆共线即F、Q、V三点一线时的传力比为ia,一般要求ia应不小于最大传力比max(i)的80%,即:

传力比最大值所对应的铲斗转角处在﹣25°~﹣15°区间内时较佳,设﹣25°~﹣15°区间内出现的传力比最大值为ib,建立约束:

当max(i)=ib时,两不等式约束才同时满足,即保证传力比最大值所对应的铲斗转角处于﹣25°~﹣15°的区间内。

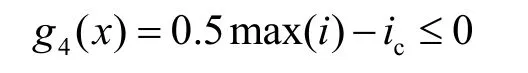

要求挖掘起始位置处的传力比ic 应不小于最大传力比max(i)的50%,即:

第二是铲斗转角的约束。铲斗仰角θ3max的约束,仰角θ3max为铲斗油缸全缩时铲斗相对于斗杆的转角,以斗杆为基准,顺时针为负,逆时针为正,过大不利于铲斗斗齿切入土壤,也易发生机构的运动干涉。

反之则降低了最大挖掘高度与最大挖掘深度,现今大部分挖掘机的铲斗最大仰角一般在25°~35°之间,以此建立约束条件:

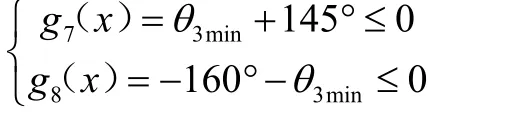

铲斗俯角θ3max的约束。俯角θ3max为铲斗油缸全伸时候铲斗相对于斗杆的转角。以斗杆为基准,逆时针为正,反之为负。俯角过小会受限于结构条件,反之则会减小作业范围,并造成收斗时的斗口倾斜度过大,使铲斗内的物料易发生泄漏,从而影响装载效率,所以一般将铲斗俯角的范围限制在﹣160°~﹣145°之间,为此建立约束条件:

3 优化求解与结果分析

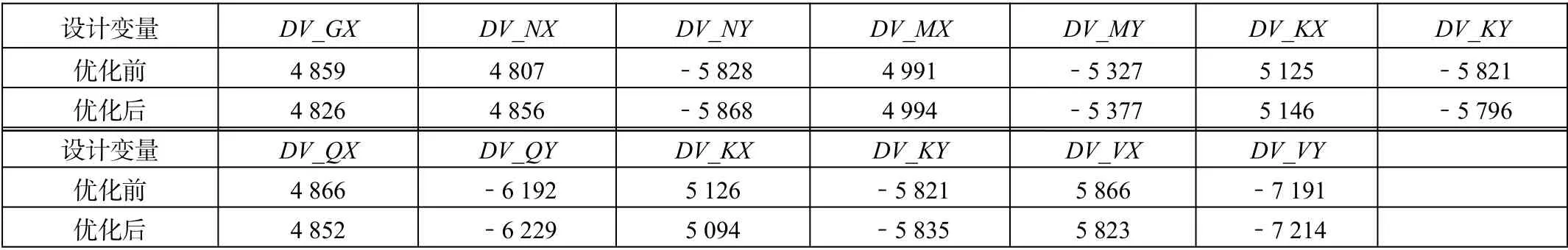

根据所建立的优化变量、约束条件和目标函数的数学模型,在ADAMS/View 中建立设计变量、约束函数以及优化目标函数,利用ADAMS/View 提供的非线性二次规划(OPTDES-SQP)优化算法,对该铲斗机构的参数化模型进行优化求解,经过多次迭代后,得到优化前后设计变量的对比情况,如表1 所示。

表1 优化前后设计变量的对比

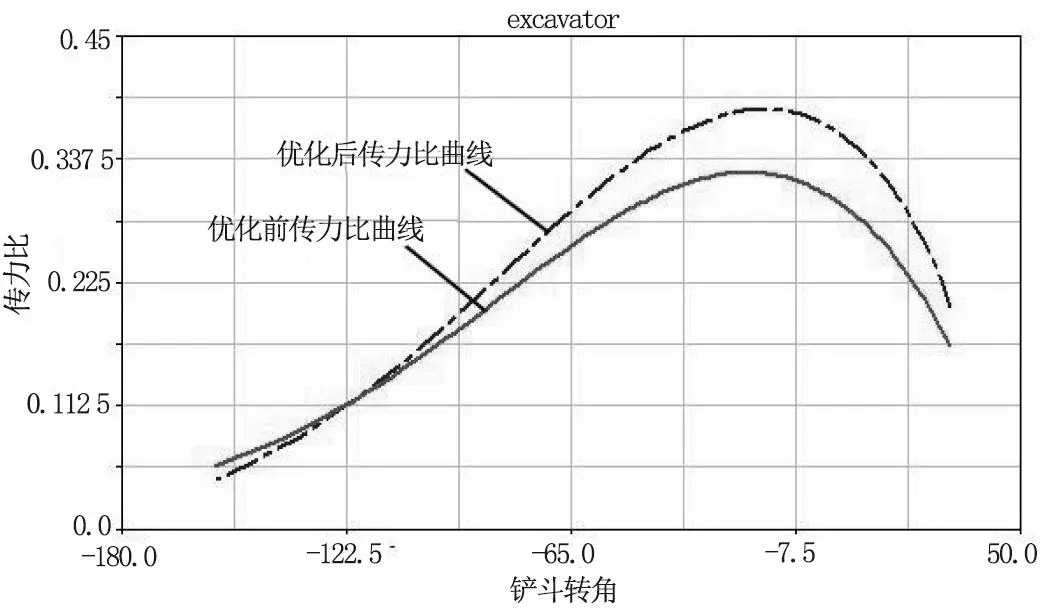

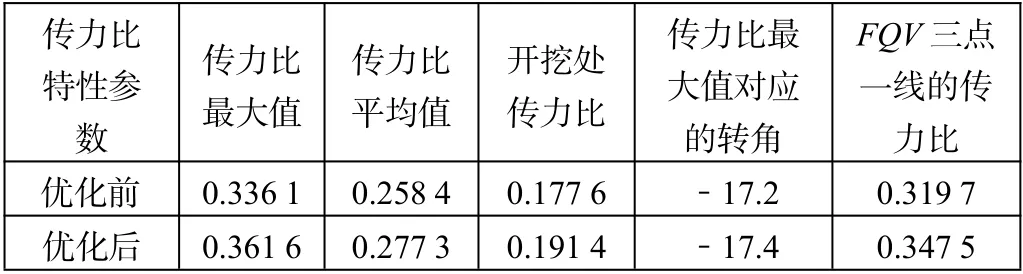

优化前后的传力比变化曲线对比情况如图4 所示,传力比曲线相关性能参数的对比情况如表2 所示。

图4 铲斗机构优化前后对应的传力比曲线图

表2 传力比相关性能参数优化前后的对比表

从图4 与表2 可以看出:优化后,铲斗机构的传力比有了明显的提高,并且提高的部分也主要集中在主挖掘转角范围﹣124°~25°内。同时从表2 可以看出,优化后铲斗机构在开始挖掘位置时的传力比也大于传力比最大值的50%,并且在铲斗转角为﹣16.5°时,传力比达到了最大值,且此时对应的铲斗转角正好处在理想区间﹣25°~﹣15°之间,同时FQV三点一线时的传力比约为最大值的96%,也远远满足不小于传力比最大值80%的要求。

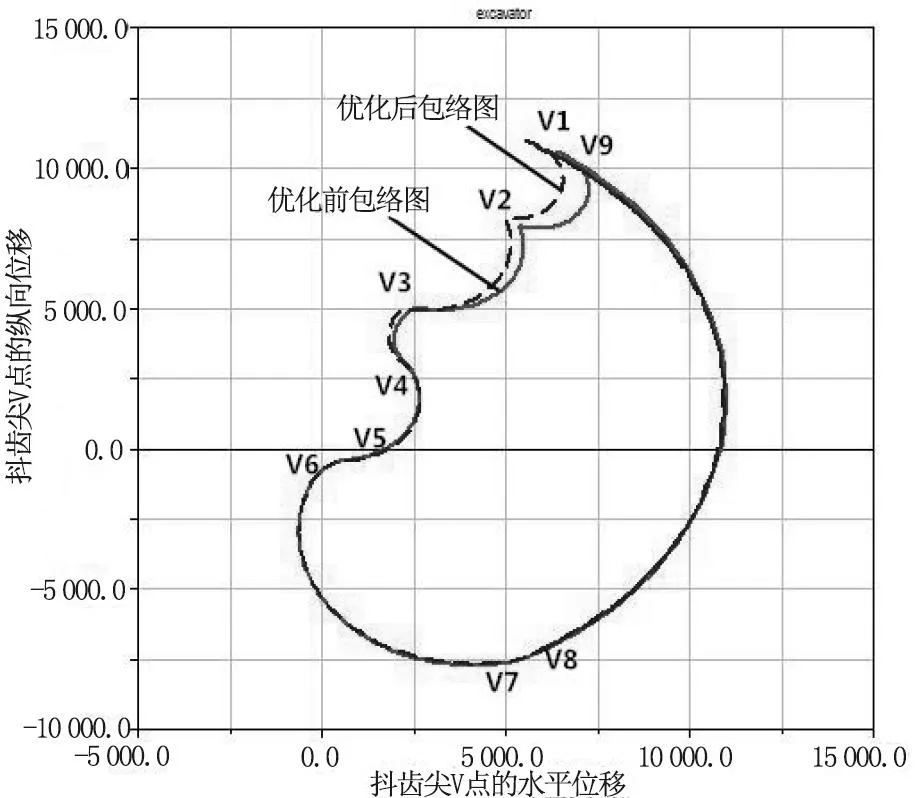

优化前与优化后挖掘机工作范围的包络图如图5 所示,从图中可以看出优化后的包络图相对于优化前在V1~V2段、V2~V3 段、V4~V5 段有了一定的扩大,这说明该优化结果兼顾了挖掘机的工作范围。

图5 反铲装置优化前后的包络图对比图

4 结论

通过对挖掘机铲斗机构的深入分析,在ADAMS 软件中建立了挖掘机铲斗机构的参数化虚拟样机模型,运用ADAMS/Insight 试验分析功能从所有设计变量中优选出对目标影响较大的变量作为优化变量,建立了全面的约束条件和优化目标,对铲斗机构进行多目标优化。优化的效果表明:在满足挖掘性能、作业范围等约束条件的情况下,铲斗机构的挖掘性能得到了明显的提高。其中铲斗机构传力比的最大值与平均值分别提高了约7.58%与7.31%,并且优化后,传力比在开挖起始点与FQV三点一线时的数值分别大于其最大值的50%与80%,传力比达到最大值的铲斗转角为﹣17.4°,正好处于﹣25°~﹣15°的理想区间内,传力比提升的部分主要位于开挖起始点至最大挖掘力的阶段,与挖掘阻力变化的大致规律较为吻合。可以看出通过利用ADAMS 对挖掘机铲斗机构进行优化设计,可以得到较为满意的设计效果,而且也节省了设计人员大量的时间和精力。