激光加工金工实训中提高加工精度探究*

2021-12-04董建明郝兴安周俊波钟柳花王勇

董建明,郝兴安,周俊波,钟柳花,王勇

(1.成都理工大学机电工程学院,四川成都 610059;2.成都航利航空科技有限责任公司,四川成都 610059)

现代制造技术里面,采用非机械能的特种加工技术占有比较重要的地位,而激光加工是不可或缺的制造方法[1]。激光加工技术是利用激光束与物质相互作用的特性,对材料(包括金属与非金属)进行切割、焊接、表面处理、打孔及微加工等的一门加工技术[2]。激光加工对提高产品质量、劳动生产率、自动化、无污染、减少材料消耗等起到愈来愈重要的作用。

基于激光加工技术的优势,其在金工实训具有重要的意义,通过激光加工的实训,不仅使学生理解激光的特性基本定律,而且培养学生的思维能力和严谨的求学态度[3-4]。目前,大部分高校在激光实训教学内容仅讲解设备原理和简单的操作演示,而对于如何提高激光加工精度的讲解内容相对较少。

本研究首先介绍了激光加工中工件的定位以及刀具的对定问题,随后基于金工实训,学生实训时设置不同刀具(即能量和光路)的参数设置,从而对照实训作品,不仅提升学生的操作能力和思考能力,而且加深理解相关措施可以有效地提升激光加工的加工精度,也为激光加工实训的教学拓展空间。

1 定位和对定分析

零件的安装、定位以及刀具的对定问题对加工精度具有明显影响。

1.1 激光加工定位分析

定位是指确定工件在机床工作台上或者夹具中占有正确位置的过程,以保证加工尺寸、形状和位置的要求。零件的定位重点是限制其自由度的问题,零件的找正为找水平和找垂直的问题。找水平是找出工件的水平基准面与工作台(或者夹具)的安装定位面的平行程度的过程;找垂直是找出工件的侧向基准面与夹具的定位面的垂直程度的过程。

尽管找正的方法和找正的仪器多种多样,不过从原理上可以分为以下三种:①直接找正法。由操作工人直接在机床上利用百分表、划线盘等工具直接对工件进行定位然后夹紧的找正方法。这种方法的弊端是定位和找正的时间长、效率低,特别是批量加工时候,尤为明显。在激光加工中,由于激光和零件是非接触加工,采用光能达到去除材料的目的,切削力小,可以忽略不计,因而不需要夹紧机构。由于没有施加夹紧力,找正过程中,工件会实时移动,故直接找正法不适用于激光加工。②基面靠定法。对装夹工件工装进行定位找正,实现对工件的间接定位。这样对于批量零件来说,解决了重复定位问题,提高了效率,保证了尺寸的稳定性和统一性。但是对于激光切割机而言,其主轴是激光光源装置,主轴上不适于夹持百分表等用来找正的仪表仪器等工具,故基面靠定法不适用于激光加工。③试切找正法。在激光切割机上可采用基面靠定方法的原理进行零件的定位,先目测固定其定位工装,然后用激光沿着X向和Y向的定位面,编制程序切割加工一次,因为机床的X轴和Y轴本身确定是相互垂直的,而且精度较高,从而解决了不用百分表就能完成零件的找正定位问题。故试切找正法适用于激光加工。

1.2 激光加工工件对定分析

通过上述方法完成了零件的安装定位问题,要想提高零件的加工精度,还需解决刀具和工件的对定问题,即确定零件的工件坐标系与机床坐标系的偏置关系。

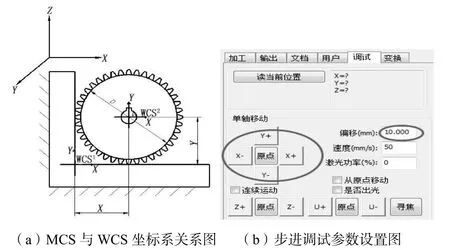

针对机械专业的学生,实训内容需要加工该齿轮的键槽,如图1(a)所示,其编程原点和工件原点必须重合,即WCS 与MCS 必须同心。由于激光是一束光,不能直接确保光斑的中心点和工件的圆心点完全重合。因此,需要试切找正法,编制试切程序,设置编程坐标原点WCS1,重复试切找正法步骤,完成后激光的光斑中心准确的停止在设定的编程坐标原点WCS1上。此时,齿轮的直径D是已知的,仅需移动激光头,X、Y轴的移动距离为D/2,即是WCS2,从而获得加工零件的编程原点。但是由于激光机床上,用来XYZ轴移动的按钮没有步进方式,也没有手持脉冲发生器,很难将XYZ轴移动到一个准确的位置。因此在激光加工配置的软件的调试菜单里面进行精确的偏移,如图1(b)所示,从而完成了工具和刀具的对定,即对刀的过程。

图1 工件对定示意图

2 激光的参数和补偿分析

工艺系统由机床、夹具、工件以及刀具组成,零件精度质量包含加工精度和表面质量两部分,提高零件的加工精度意味着工艺系统精度的问题[2]。而激光加工的能量是光能,充当为刀具和零件是非接触面加工,切削力微乎其微,从而零件不用装夹,因此可以忽略机床、夹具和零件的加工受力变形的问题。从而需要关注刀具(即激光)影响,弄清设置参数的内涵以及参数间相互关系,从而提高零件精度和表面质量。

2.1 激光功率分析

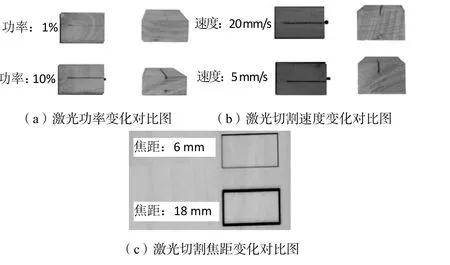

假定其他参数不变的情况下,激光的功率与激光的能量成正比,功率越大,能量越强,切割越深,反之亦然。激光加工实训中让不同组别的学生设置不同的功率参数,对比分析,如图2(a)所示。可见,设置的功率参数为10%的深度明显加深,将理论教学改变为实训操作,从而提升学生的操作能力和思考能力。

2.2 切割速度分析

恒定激光功率不变的情况下,激光的切割速度的快慢直接影响切割质量。即激光切割时,速度越快,切割越浅,效率越高;速度越慢,切割越深,效率越低。激光加工实训中让不同组别的学生设置不同的切割速度,对比分析,如图2(b)所示,可见,在20 mm/s 的速度下,切割效果较5 mm/s的切缝变窄,切痕变浅。故在保证零件切深切透的情况下,尽量提高速度,加快效率。

2.3 透镜焦距分析

激光的焦距是光学系统中衡量光的聚集或发散的度量方式,也指平行光入射时从透镜光心到光聚集之焦点的距离,不同的焦距影响零件的切割质量和效果。

对于激光切割来说,随焦距变大,作用在单位材料上的能量减小,切割深度变浅,光斑变大,切缝变宽,这样就多蚀除材料,严重影响了零件的轮廓尺寸精度。激光加工实训中让不同组别的学生设置不同的激光切割焦距,对比分析,如图2(c)所示,可见,18 mm 的焦距下,切割效果差。

图2 不同参数下的实训作品

3 结论

激光加工在现代工业制造里面运用越来越广泛,笔者在长期的激光加工技术的教学、指导大学生竞赛、参赛作品的制造实践、装配和调试中发现的问题并运用于激光加工教学实践中,合理的设置教学内容,学生在实训中设置不同的刀具(即能量和光路)的参数,获得不同的实训作品,试验对比研究了提升激光加工的加工精度的措施,从而提升学生的操作能力和思考能力。