主斜井施工过老空区时的支护设计

2021-12-04李秀锋

李秀锋

陕西聚众福煤业有限责任公司 陕西延安 727307

工程概况:某煤炭资源公司在进行资源整合后,将某矿井单独留存,面积为3.8161km2,批准开采的煤层为2-11#,一斜两立方式延深开采下组煤层,即:新建主斜井、延深副立井、回风立井[1-2]。主斜井井筒斜长度980米,坡度为16度,巷道净宽为5.1m,净高度为3.65m,净断面积为15.82m2。按照地质钻孔资料中的记录,井筒自表土层施工开始,将依次穿过和揭露2#、3#、7#、8#、9#、10#多个含煤地层,最后在11#煤层的底板落底[3-4]。掘进至535m时,经过探测可知,再深入掘进32m后,即进入整合前矿井2#煤层回采工作面的采空区,斜井井筒穿过采空区的斜长约为50m[5]。

1 分析施工环境

采用近水平走向长壁式炮采工艺对2#煤层回采工作面进行开采,回采区域内无陷落柱、断层等不良地质结构,针对顶板,经过综合性分析后,可采用全部垮落法进行管理,采高为2.18-2.83m,平均采高2.5m[6-7]。2#煤层的伪顶为灰黑色粉砂质层状泥岩,平均厚度0.7m;直接顶为灰黑色层状砂质泥岩,均厚1.8m;基本顶为灰白色层状中粒砂岩,均厚8.54m;直接底为灰色细粒砂岩,均厚6.35m。

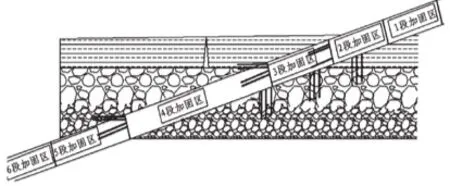

参照过采空区出现的顶板跨落记录信息,整个采空区的顶板冒落情况良好,采空区三带高度大致为:垮落带7.5m左右,裂隙带14.5m左右,弯曲下沉带45m左右[8-9]。本区域2#煤层由于开采时间早,伪顶、直接顶岩层垮落破碎后基本上能够将裂隙带至采空区这一区域填满,基本顶下沉断裂的铰接梁状态比较稳定。采空区和主斜井的剖面位置关系图见图1所示。

图1 主斜井与采空区剖面位置关系图

2 支护方案的设计

在设计支护方案时,首先要遵循安全可靠的原则,具体指的就是保证支护密度、支护强度等多个指标,在确保掘进施工安全的基础上,也要能够保证可以达到永久支护的需要[10];其次也要遵循经济合理的原则,具体指的就是要确保支护方式,既能够在单独支护区段中独立发挥出应有的作用,也能够与相接区段的支护形成整体加固的作用。所采用的材料也容易获取,从而有效降低支付成本。另外还应遵循便于施工,这一原则具体指的就是在掘进各工序间支护与其他工序之间,应能有机协调,避免产生影响,从而确保安全,降低成本,确保可以按时完工,这样不仅有利于操作,而且也能够降低工人劳动的强度[11-12]。

综上,按照主斜井井筒穿过采空区的斜长以及采空区具有的不稳定程度,结合充填方式、加固方式等多个不同的施工方法,将主斜井掘进方向的过采空区按长度进行合理的划分,共计分成5个阶段,在这其中第3段与第4段为重点支护区[13]。

按照2#煤层采空区“三带”的实际分布情况,参照主斜井的掘进方向、断面形状以及钻探的结果,合理对各支护区段采用相应的加强措施,从而确保主斜井井筒施工的安全性,也能够保证主斜井井筒达到其的使用年限要求。

本次研究中,根据井筒穿过采空区间的支护设计方案,进行了综合性的分析,最终选择注浆+u型钢+喷浆混合支护方案采空区[14-15]。

2.1 1段加固区的支护设计

该段巷道工作面揭露的顶、底板以2煤层基本顶为主,围岩较稳定,支护设计方案为:锚网喷+钢带+U型钢联合支护,采用φ22x2000mm螺纹钢锚杆锚固,间排距800x800mm,U型钢:29U型加工制作,排距800mm,迎山角5°,支护长度

10m[16]。

2.2 2段加固区的支护设计

此巷道工作面的围岩基本上以2#煤层基本顶下层为主,段末底板依次揭露2#煤层冒落充填带,在进行支护时,重点在于强化顶板和两帮支护为主,并提前对底板进行注浆加固,采用锚网喷+钢带+U型钢棚+底板注浆这种支护方式,总支护长度为10m。采用竖直法进行注浆钻孔,孔间、排距500mm,钻孔的深度为:3000mm,终孔浆液扩散半径≥600mm,浆液为C-S型。

为了能够保证结石体的抗压强度符合要求,应按照C==0.6:1(水灰比)、S= =40Be的体积进行C与S的配比,同时,需把握好水玻璃浓度,控制好凝胶的时间,通常在5min以内。

2.3 3段加固区支护设计

此巷道的工作揭露的岩层以2#煤层基本顶下层与2#煤层采空区冒落充填带为主,所采用的支护方案为锚网索+钢带+U型棚加固拱,对底板和工作面的正前方进行提前注浆加固,总支护长度12m。采用平行巷道直孔的方式布置注浆孔,在确保注浆孔能够沿巷道荒断面的轮廓线分布,钻孔深度2500mm,孔间距500mm,孔扩散半径为600mm[17]。因为该巷道内的填充带的充填空间比较大,所以,应使用CL-C型粘土水泥浆,将粘土作为主原材料,这样不仅方便取材,而且也能够减少成本的支出,向其中加入100kg/m3的425*水泥和20L/m3的钠质水玻璃完成配比。锚网索+钢带+U型棚及底板注浆孔设计与1段、2段支护设计相同[18]。

2.4 4段加固区支护设计

此巷道也是支护设计中的重点,当掘进至此巷道时,已经全部进入2#煤采空区冒落带,此时的支护对象则是2*煤层采空区充填的大块松散岩体与压密带内较密实的小块岩体。进行支护时,对冒落带提前进行注浆填充与极加固,U型钢棚架加密支护(棚距调整为600mm)跟进,缩小循环进度为600mm,整体支护长度27m左右。将注浆孔按照放射状的性状布置,钻孔深度2000mm,孔间距500mm,确保最终孔的分布位置能够在巷道轮廓线500mm以外,扩散半径为1200mm,浆液仍以CL-C型粘土水泥浆为主。为了能够进一步强化充填区的塑性强度,应调整水泥的参入量,同时也要调整钠质水玻璃的参入量,分别按照125kg/m3和30L/m3的配比完成配置。

2.5 5段加固区支护设计

该段巷道掘进底板将逐渐进人原始、完整的2号煤层底板砂岩层,顶、帮仍以2*煤层采空冒落的密实带为主。因此,支护对象以顶、帮为主,支护设计采用超前注浆加固,U型钢棚加密支护跟进的方式。注浆孔呈扇形布置,钻孔深度3000mm,孔间距500mm,保证终孔超出巷道轮廓线500mm,扩散半径为600 mm,浆液采用C-S型,C/S的体积比同2段加固区浆液比例进行调制。

2.6 6段加固区支护设计

进入此巷道后,工作面的围岩也进入了稳定区域,在此巷道内,采用锚网喷+钢带+U型钢进行联合联合支护,支护参数同1段加固区,支护长度10m。

3 施工组织

(1)为确保施工人员人身安全,应对井下的作业环境加以改善,降低粉尘浓度,在地面井口搭建临时制浆点,而后完成制浆。

(2)注浆孔开孔直径为110mm,下外径为108mm,注浆孔直径为75mm。

(3)因浆液容易向上扩散,所以,在进行注浆施工的过程中过,应先对位于顶板的注浆孔进行钻注,接下来对巷道两侧的注浆孔进行钻注,最后对底部的钻孔进行钻注。如果巷道内的注浆孔呈现多圈分布的形式,则也需要按照上述顺序进行钻注,从内圈孔逐渐向外圈孔钻注。

(4)进行注浆孔钻注时,应保持均匀钻入,尽量少挪动钻具,避免发生塌孔的问题。

(5)对孔内冲洗液的循环情况和坍塌情况进行时时关注,如果冲洗液流漏过多,或孔内发生坍塌的情况,需立即停止钻注,必要的情况下,也可以重新打孔进行钻注。

(6)注浆时,应先对2#煤采空区冒落充填带注浆,后对压实带注浆。

(7)完成初喷工作后,再进行U型棚的架设。

(8)完成注浆工序12h后才可以进行掘进工序,只有这样才能够达到加固的作用,并为掘进工序的开展营造良好的施工环境和施工条件。

4 结语

主斜井穿过采空区域采用多种联合支护方式,但是在实际施工过程中,应针对施工设备、施工材料等成本因素和安全因素进行综合考虑,在工期的要求下,尽可能的降低施工成本,满足施工安全的要求。本次施工中,综合治理巷道长度近90m。采空区穿过时及穿过后的矿压观测及数据显示,围岩始终处于稳定状态,巷道能够正常使用,整体效果良好。