千米深井安全高效施工技术

2017-07-08郭超贾振刚

郭超+贾振刚

摘要:本文针对深立井井筒施工面临的许多新的技术难题,开展深立井井筒安全高效快速施工关键技术研究,构建深立井井筒新的凿井施工工艺,科学优化与完善凿井设备布置和装备配套,形成深立井高效、安全施工的关键技术储备。对全面提升深立井井筒施工技术和加快井筒的施工速度意义重大。

Abstract: In this paper, in view of many new technical problems in the construction of deep well shafts, the key technologies of safe and efficient construction of deep well shafts are carried out, the new sinking construction technology of deep well shaft is built, the layout and supporting of drilling equipment are optimized, and the key technical reserves of efficient and safe construction of deep well shafts are formed. It is of great significance to improve the construction technology of deep well shaft and to speed up the construction speed of the wellbore.

关键词:井筒;凿井施工;高效

Key words: wellbore;sinking construction;efficient

中图分类号:TD608 文献标识码:A 文章编号:1006-4311(2017)21-0146-04

0 引言

立井井筒是矿井的咽喉要道,其施工速度决定着矿井建设的工期,其施工技术制约着我国深部资源开发和利用的发展。随着我国经济建设的迅猛发展,资源问题越来越成为制约科学、可持续发展的瓶颈问题。浅部矿山资源即将殆尽,因此迫切需要开发深部煤炭、金属及非金属矿产资源。目前,深部矿产资源的开发和开采已进入实施阶段,一批超千米矿山正在进行规划和建设。深立井井筒是我国今后一段时间矿山建设的主要任务。根据深立井井筒施工面临的许多新的技术难题,开展深立井井筒安全高效快速施工关键技术研究,构建深立井井筒新的凿井施工工艺,科学优化与完善凿井设备布置和装备配套,形成深立井高效、安全施工的关键技术储备。对全面提升深立井井筒施工技术和加快井筒的施工速度意义重大。

1 工程概况

主井工业场地与九龙矿工业场地联合布置,主井工业场地标高+117m。主井净直径7m,井深971.008m。表土段采用冻结法施工,冻结深度200m,双层钢筋混凝土复合井壁,支护厚度950mm/1000mm。基岩段采用地面预注浆法施工,单层混凝土井壁支护厚度为800mm。

2 机械化作业线配置

由于普通提升设备在千米深井中不能完全保证提升运输安全,及现有立井凿井设备制约着施工的安全、速度、功效、成本和质量,并且气动设备噪音高、粉尘大,严重危害着职工的身心健康。本工程对提升设备及凿井设备的选型做了最优化选择。

2.1 机械化作业线配置方式及内容

2.1.1 凿井井架及翻矸设施

均采用Ⅴ型临时井架凿井。为满足伞钻悬吊高度,井架基础加高1.5m,天轮平台布置在临时井架的+27.964m平台,在+11.600m翻矸平台上布置两个矸石溜槽,配备座钩式自动翻矸装置,矸石落地后铲车装运配合翻矸汽车排矸,矸石排到建设单位指定位置。

2.1.2 吊盘

吊盘均采用钢结构四层盘,直径Φ6.7m,冻结段外壁施工时,周边增安20号槽钢做圈梁与原設计吊盘相连,上面铺板,随着井壁尺寸变化进行调整。盘间距为4m,通过四根立柱连接。上层盘为保护盘,安置水箱,二层盘放置卧泵,三层盘放置液压泵站,下层盘为工作盘并悬吊一套中心回转抓岩机。为保证吊盘的稳定性,在上、下层盘均设置三套稳盘装置。稳盘装置由金属架和安装在金属架上的轮胎组成。

吊盘采用6台JZ-25/1300型凿井绞车悬吊。为保护稳绳,稳绳滑套采用尼龙结构,减轻滑套对钢丝绳的磨损。同时加强钢丝绳的检查工作,并指定专人进行定期检查。

2.2 提升设备选择

采用两套独立的单钩吊桶提升,主副提均选用2JKZ-4.0×2.65/15型矿井提升机,配备5m3吊桶提升。提升绞车技术参数及提升能力见表1。

■

3 凿岩与装岩设备

吊盘上安装二台液压泵站,为液压抓岩机、液压伞钻及液压迈步式模板提供动力。

■

3.1 凿岩设备

采用国产YSJZ-4.8新型伞钻,配备HYD-200型凿岩机。伞钻主要技术参数见表2。

■

■

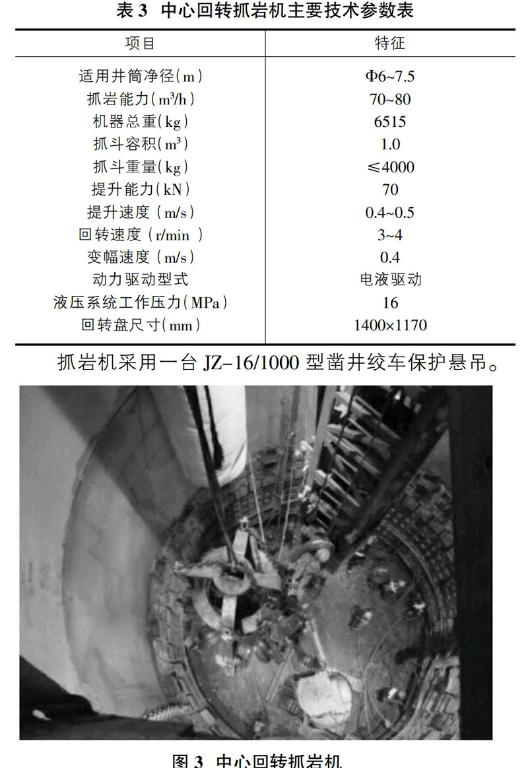

3.2 装岩设备

井筒内布置一台HZY-1.0型中心回转抓岩机,配备1.0m3抓斗,抓岩机生产能力为70~80m3/h。中心回转抓岩机主要技术参数如表3。

■

抓岩机采用一台JZ-16/1000型凿井绞车保护悬吊。

■

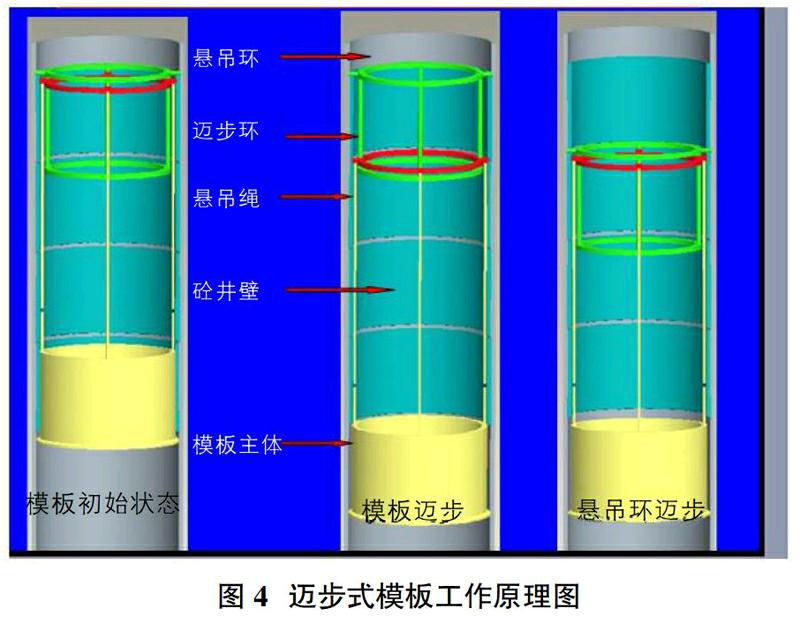

模板采用液压迈步式整体模板一套,高度4.2m,在模板合适位置,每一模上均匀布置6个迈步机构模盒,作为迈步机构卡槽,为保证试验工作的顺利进行,仍设置三根悬吊绳作为模板安全保护绳,平时保持不受力状态。迈步环位置设置在吊盘上层盘以上4~8m位置。下层盘距工作面24m。

迈步式模板工作原理如图4。

■

混凝土浇筑方法同常规整体模板。

4 施工工艺

4.1 外壁施工

①掘进。

表土层中采用HZY-1.0型中心回转抓岩机配合小型挖掘机直接破土装罐为主,人工铁锹、风镐掘进刷帮为辅。未冻砂土层以机械抓土为主,先抓取中间罐窝,再抓四周土层,最后人工刷帮至设计尺寸,粘土层中采用人工风镐掘进,大抓装罐。掘进采用G-11型风镐和YT27风钻改造的风锤,风镐钎为扁铲形和普通形两种,未冻土层或冻结粘土层使用扁铲型风镐钎,其它使用普通型。

②永久支护。

井筒外壁为钢筋砼支护。均采用3.8m高单缝液压伸缩移动式整体金属模板砌壁,三掘一砌。

③内壁套筑施工。

冻结段整体浇注段施工完毕后,进行内壁套筑。采用平行作业方式施工,钢筋绑扎、立模板、浇灌砼、拆模平行作业。在吊盘上层盘上绑钢筋,下层盘上立模浇灌,在临时盘上拆模板。采用15套1.0m高组合式金属模板砌筑。

当外壁砌筑到整体浇注段上部位置时,拆除整体活动金属模板升井,按设计要求掘出内外壁整体浇注段,掘进过程中增设锚网喷临时支护。当井筒掘进到整体浇注段下部位置时,停止掘进,按设计要求绑扎钢筋,竖筋采用直螺纹连接方式,环筋采用绑扎方式,搭接长度不小于35d。然后组立一套组合式内模钢模板,按相对标高和井筒中心线进行操平找正。砼浇注时要对称均匀下灰,每浇注一套模板高度后,接长钢筋,绑扎环筋。将模板上沿的砼清理干净,再组立一套模板,待够12m高时,将工作面组装好的临时盘用四根钢丝绳吊挂在下层吊盘上,用以拆模和洒水养护井壁。如此循环上升,直至设计位置。

4.2 基岩段施工

4.2.1 掘进

采用国产YSJZ-4.8型伞钻凿岩,深孔光面光底爆破,水胶炸药,药卷规格为Φ45×500mm,B32mm中空六角钢成品钎杆,Φ51mm十字形钻头,周边眼选用Φ35×500mm,井筒揭煤时改用3#煤矿许用炸药。

综合考虑各项因素,包括伞钻的技术特征等,井筒模板高度定为4.2m,确定炮眼深度5.0m。

4.2.2 装岩

为保证液压抓岩机装岩的效率,采用CX55钩机配合中转出渣,充分发挥其装岩能力,尽量缩短提升休止时间,最大限度的发挥提升能力。抓岩机抓岩的顺序为:抓出水窝-抓出罐窝-抓取边缘矸石-抓井筒中间岩石。

4.2.3 打灰

搅拌采用强制式砼搅拌机、分次投料工艺拌合砼,先拌合砂浆,再投入粗骨料即分次投料法,该方法具有混合料均匀、砼强度高的优势。振捣成型工艺采用的是行星式高频振动器,它是一种国内先进的工艺,既能振动粗、细骨料,也能振实水泥颗粒。

5 防治水施工方案和技术措施

实测井筒涌水量16m3/h,在施工时根据实际情况须坚持“有疑必探,先探后掘”的原则,实施“截、导、排、堵、注”的综合治水方案,立足打干井,保证井筒正常顺利施工。

①截水:在井筒基岩段施工过程中,对于井壁分散淋水,应在工作面上方设临时截水槽,收集淋水导入吊盘水箱中经卧泵排出井外。(建议用①、②代替)

②导水:对于井壁上的大于0.5m3/h的集中出水点,安设导水管,将水导到截水槽内,适时进行壁后注浆堵水。

③排水:用风泵将工作面涌水排至吊盘上的水箱内,使用上层吊盘上安设的D50-90×12的卧泵将水排至地面。

④注浆:则当井筒施工至距含水层顶板上方10m位置时,停止井筒掘进工作,完成已掘井筒永久支护,砌筑砼止浆垫,埋设孔口管。使用潜孔钻机打钻探水,探水深度超过含水层底板10m。注浆时使用2TGZ-60/120型双液注浆泵,浆液以单液水泥浆为主,先稀后浓,注浆终压为静水压力的2~2.5倍。如浆液注入量过大再考虑使用双液浆。

6 通风系统

井筒各选用四台2×45kW对旋式风机,两台备用、两台运转,四台风机实现自动切换。井筒内布置两趟Φ1000mm玻璃钢风筒,在井壁每50m处安装一组锚栓(Φ38圆钢)进行风筒的固定。

7 劳动组织及循环作业方式

采用综合施工队形式组建劳动组织,按专业化班组配备,实行四个专业化班制开展井下作业,实行“三·八”制作业开展地面辅助人员工作。现场劳动组织设立多个专业分组,包括水泵、压风、伞钻、大抓等,各个小组各司其职,确保职责范围内设备和人员无异常。此外,为确保安全顺利施工,要求项目部管理人员实行安全带班制度。

8 主要安全技术措施

①由于井筒施工环节多,工序转换频繁,岗位工种较多,存在多种安全不利因素,因此安全管理工作尤为重要。为加强职工安全意识,提高施工人员素质,安全培訓工作相当重要,因此安全管理需要以人为本,狠抓培训。

②为避免跑模,应保证对称、均匀浇注混凝土。

③若浇筑混凝土时采用了砼,必须确保其输送泵管路绑扎牢固,且安排专人负责看护,一旦发现异常及时应对,要求浇筑过程中禁止周边站人。

④为避免出现安全事故,拆模人员在井筒及巷道拆模时应万分小心;拆模后,对井壁和巷道采取养护措施。

⑤为避免出现安全事故,由班长统一指挥进行操作,必须保证工作台架设牢固可靠。

9 优化施工工艺与结语

①井筒采用迈步式大模板施工,利用大模板作为工作盘。保证了浇筑的整体性,确保了工程质量。(建议用①、②代替)

②利用液压散钻大抓提高了工作效率,减少了井下噪音降低15~20%,粉尘浓度大大降低,改变了工作面的施工环境,从而保证了施工队伍的稳定,提高了工作效率,减少了矿井安全事故,实现了高效安全生产。

③采用CX55钩机配合中转出渣,大大减少了装载硐室的人工出渣量,缩短了工期,减少了工人的劳动强度。

④由于液压设备比气动凿井设备减少电机功率572kW,按每天工作8h,1.2元/(kW·h)计,平均每月节省费用16万元左右。

⑤采用溜灰管浇筑混凝土,确保了浇筑的连续性,同时混凝土直接送到了工作面,减少了职工的劳动强度。

通过施工方案,科学的劳动组织,利用液压设备改进了施工工艺,基岩段施工平均每月成井达到118m水平,最高单月掘进达到160m,比计划提前93天,工程质量达到设计要求,并实现安全生产,为矿早日生产创造了条件。

参考文献:

[1]龙志阳.千米深井凿井技术研究[A]煤炭科学技术大会文集.

[2]王鹏越.千米深井基岩快速掘砌施工工艺研究[J].建井技术.

[3]王雨寒.千米深井“三液联动”掘砌新装备的研制[J].建井技术.