我国深空探测领域防热材料的进展与需求

2021-12-04杨昌昊董彦芝

杨昌昊 董彦芝

(北京空间飞行器总体设计部,北京 100094)

0 引言

航天器再入∕进入大气层时会经历严重的气动加热,防热系统是确保航天器内部结构和设备维持正常状态的关键子系统之一,而防热材料则是防热系统的基础。在防热系统中,防热材料发挥防热、隔热、维形、承载乃至透波、信号特征抑制、可重复使用等功能,涉及特殊环境下材料的多种热响应以及多组元、多尺度结构的高温演化。因此,防热材料研究具有显著的多学科交叉特点。伴随着航天技术的发展,我国防热材料的研究和应用取得了一系列重要成果和突破,形成了覆盖应用基础研究、应用研究、产品研制和质量保障的综合技术体系,为我国航天事业的发展做出了巨大贡献[1-2]。

近年来,我国探月三期、“天问一号”、载人登月等一系列重大深空探测项目已经纷纷进入工程实施阶段。其中,2020年12月17日,探月三期“嫦娥五号”返回器携带月球样品安全返回地球,标志着我国探月工程“绕、落、回”三步走成功收官。“嫦娥五号”返回器采用跳跃式再入方式,需要兼顾短时间、高热流和长时间、中低热流的气动热环境特点,对防热材料提出了宽泛的热流环境适应性要求,以及能够耐受跳跃式返回所面临的强冷热冲击。2021年5月15日,“天问一号”着陆巡视器成功着陆火星表面,标志着我国向月球以外的深空探测更进一步。火星大气成分与地球差异极大,火星进入过程中的高超声速气动加热和烧蚀机理也对防热材料提出了新的要求。

未来,在月球和火星探测的基础上,我国还要进一步建立月球空间站,载人登陆月球探测,开展火星无人采样探测直至载人登陆火星探测,开展小天体无人采样探测,并向更远的深空和太阳进行探测,所有这些探测任务都离不开防热技术和防热材料的发展。

本文通过月球探测返回任务和火星探测任务,重点介绍我国在防热材料领域所取得的研究进展,并对未来以火星与小天体探测返回、火星大气制动以及近日探测为代表的深空探测任务中防热材料的发展和需求进行展望。

1 深空探测领域防热技术及材料的特点

自人类开展深空探测事业以来,该类任务所固有的复杂环境条件、高昂的研制成本和严苛的质量指标等属性不断地对防热技术和材料提出挑战。在太阳系里,除了水星以外的其他行星都有大气层,因此在行星际深空探测中,气动防热技术具有非常重要的实际意义,并已广泛地用于针对带有大气层的星体的深空探测任务。表1 列出了穿越太阳系星体大气层到达星体表面时两种进入路径下的比能。其中停泊轨道假定为轨道半径1.5 倍于探测目标半径的圆形停泊轨道,行星际进入速度假定为探测目标的逃逸速度[3]。

表1 到达星体表面时每单位质量对应的能量Tab.1 Energy per unit mass at the surface of a celestial body

可以看出,针对不同的探测目标,采用不同的进入方式,探测器所需要吸收或耗散的能量存在显著的差异。不考虑真实气体效应,在亚声速和低马赫数下,周围的气体受到探测器的压缩和摩擦而温度上升,探测器主要通过对流换热方式吸收热量。在高超声速情况下,探测器前缘驻点温度可高达1×104K以上,激波层内高温气体的辐射加热也可能达到对流加热的量级;在这种高温环境下,大气成分也成为重要的影响因素,不仅大气本身会发生离解和电离反应,而且离解后的高温组元亦会与探测器外部的防热材料发生复杂的化学反应;在绝大多数的行星进入任务中,防热设计还需要考虑材料的相变效应、壁面的催化效应、粒子侵蚀效应、气动外形形貌与气动环境的耦合效应以及探测器的结构热响应特性等问题[4]。

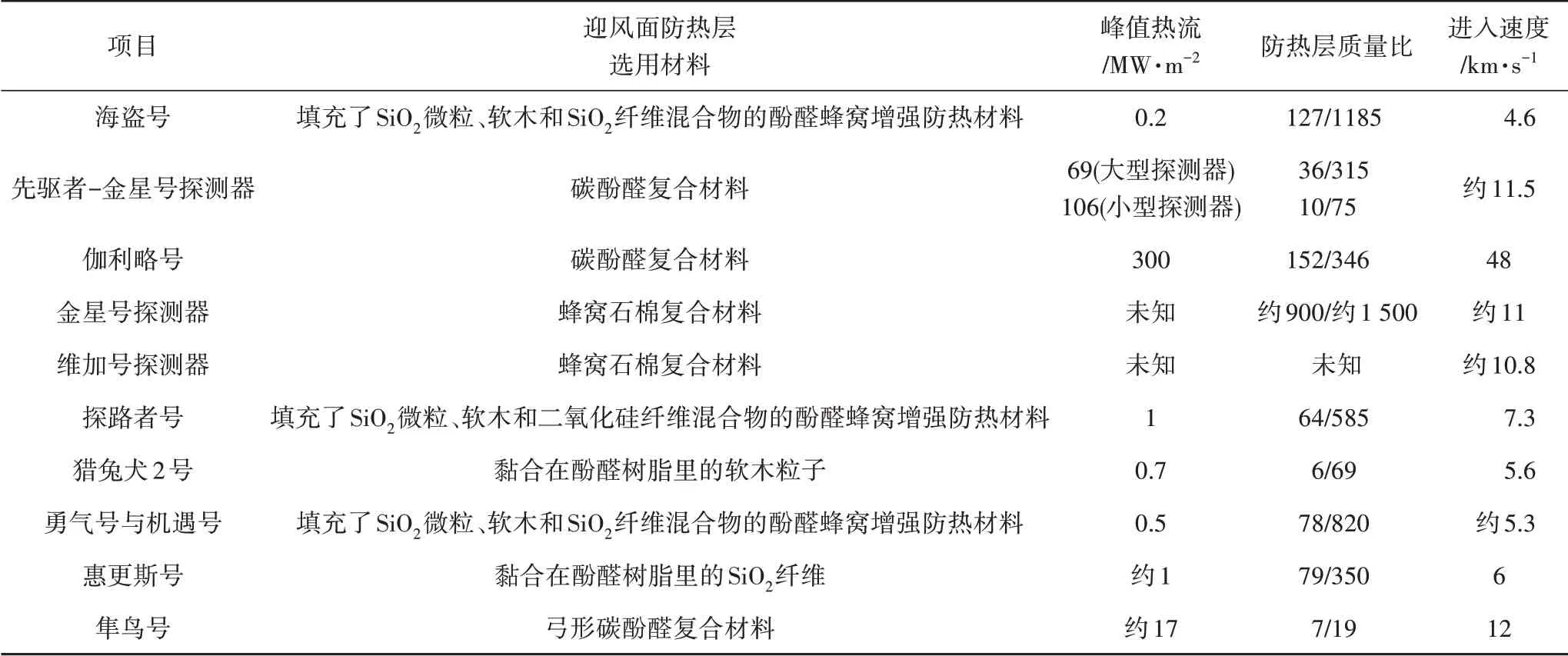

深空探测器往往需要花费巨额的研制经费,投入庞大的人力、物力资源,经过漫长的研制历程方可得以实现。而且到目前为止,人们对于地外行星的研究还不是很充分,行星进入过程中的各种环境条件也还有着相当的不确定性因素。因此,提高对探测器热防护的设计冗余度看似是比较合理的应对手段,但是,火箭的运载能力决定了探测器的最大质量,深空探测任务中探测器总质量总是受到严格的限制,这也是设计师需要客观面对的问题。表2中列出了一些深空探测器的防热系统示例[5]。

表2 部分行星探测器防热系统和材料示例[5]Tab.2 Part of the planetary probe TPS and materials[5]

能够可靠适应任务环境的轻质、高效防热技术始终是深空探测任务的需求,在该领域并不存在“通用性”的防热方案,每一个针对特定任务进入环境的防热设计都需要充分考虑特定的气动环境条件,在防热性能与隔热效率之间取得平衡,并尽可能的在地面开展试验验证。比如,低热流密度条件下,最好选用能够在较低温度下就开始碳化的防热材料,从而起到烧蚀防热作用;较长加热时间条件,往往需要材料具备较低的热导率和密度;而对于高热流、高驻点压力、相对适中的总加热量条件,隔热性能一般但耐烧蚀的碳酚醛材料往往是很好的选择。

总体而言,深空探测器的防热设计始终面临着多方面的因素制约,而合理的防热设计,应能够可靠地应对任务方案所预计的气动热环境,又能够使得热防护层的质量占比最小化,从而显著提升提高整个系统层面的效能。

迄今为止,所有已开展的行星进入探测任务都是针对特定的气动热环境,采用烧蚀防热或烧蚀与其他的组合形式,例如烧蚀辐射防热、烧蚀热沉防热。烧蚀防热最大的优点就是安全、可靠,适应流场的变化能力强,能够兼容大气参数或任务环境的不确定性,是目前适用于深空探测任务的主要的高效、高可靠防热技术和材料。

未来,随着我国深空探测任务的不断发展,金星和木星等稠密大气天体的极高热流环境、近日探测的高强辐照环境以及大尺寸载荷的可展开柔性防热需求,对我国防热技术和材料的发展提出了新的挑战。

2 我国深空探测领域防热材料的研究进展

2.1 月球探测返回任务

“嫦娥五号”返回器自月球采样返回是我国在深空探测领域迈出的极为重要的一步。从月球返回地球的再入速度达到11 km∕s,接近第二宇宙速度,采用半弹道式再入方式,热流密度峰值可达到神舟飞船的4 倍,而若采用弹道式再入,热流密度峰值将达到飞船的7.5 倍。此外,与近地轨道返回相比,月球返回时烧蚀与气流冲刷情况更为严重,要求防热材料必须具有更好的防热和抗剥蚀能力。

我国“嫦娥五号”返回器采用了跳跃式再入方式,一方面气动加热时间长,需要防热材料具有优异的隔热性能;另一方面还存在二次加热问题,即防热材料首先经受第一次再入的高热流气动环境,然后跃出到大气层以外,在100 km 以上-90 ℃的高空飞行时间>400 s,然后经受第二次再入的中低热流气动环境,强烈的冷热冲击对防热材料的碳层强度提出了很高的要求,防热材料的碳层需要能够保持完整不剥落。第一次再入和第二次再入的气动热环境差异很大,要求防热材料能够同时满足两次再入过程宽泛热流环境下的防热需求。

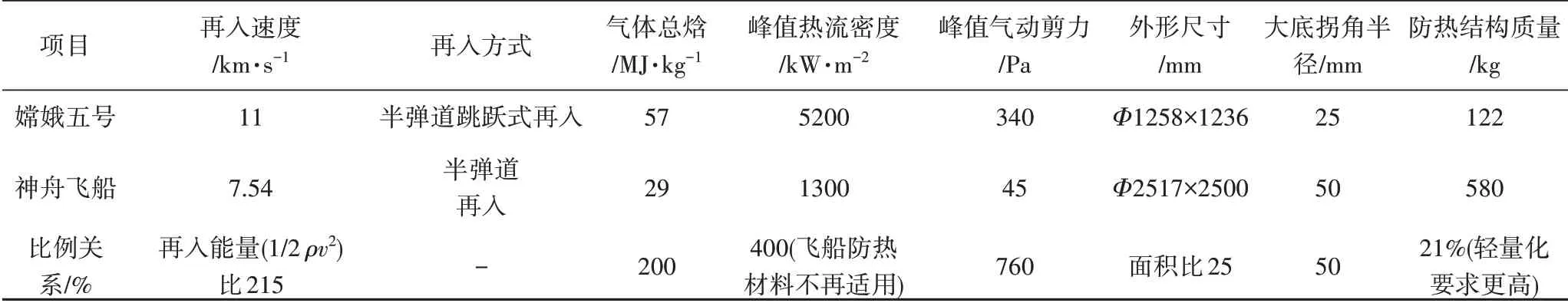

月球轨道的最低温度达到-120 ℃,对防热材料提出了很高的耐受低温和高低温交变环境要求。此外,深空探测的任务特点和运载火箭的发射能力,对防热还提出了严格的轻量化要求。“嫦娥五号”返回器外形包络为飞船返回舱的1∕2,面积比为1∕4,而防热结构质量占比却仅为飞船返回舱的21%。返回器尺度小,质心和气动外形变化对气动力影响大,对烧蚀外形控制要求更高,特别是高热流、小半径的大底拐角。“嫦娥五号”返回器与神舟飞船返回舱的技术指标对比如表3所示[6]。

表3 “嫦娥五号”返回器与神舟飞船返回舱的技术指标对比Tab.3 Comparison of technical indicators between CE-5 reentry probe and SZ reentry capsule

针对月球返回的环境特点和防热要求,“嫦娥五号”返回器采用了7 种新研制的低密度防热材料,分别用于器表不同部位的气动防热,如表4所示。

表4 “嫦娥五号”返回器防热材料Tab.4 Ablative materials of CE-5 reentry probe

2.2 火星着陆探测任务

火星进入环境与地球再入环境差异巨大,再入热环境呈现中低焓、中低热流和化学非平衡等特征。同时,由于火星大气成分主要为CO2,与地球大气不同,防热材料烧蚀机理存在较大的差异,火星防热技术面临新的挑战。

“天问一号”着陆巡视器在地火转移段需要经历-120~+100 ℃的温度交变环境,并在火星大气进入过程中经受气动加热。其中,大底部位的峰值热流密度约为700 kW∕m2,背罩部位的峰值热流密度约为60 kW∕m2。根据火星进入环境特点,大底采用了FG4、SPQ9、SPQ10材料(继承“嫦娥五号”返回器防热材料),而背罩采用了新研制的超低密度(约0.28 g∕cm3)防热涂层材料。

火星再入环境为中低焓,美国火星探测器S561-V 材料,在地面试验过程中,曾经出现过烧蚀材料从蜂窝格子中脱出问题[7]。“天问一号”大底部位的FG4材料也是蜂窝增强低密度烧蚀材料,其与适用于低剪力气动环境的S561-V 材料比较相似(表5)。FG4材料采用适用于低热流环境的树脂体系作为材料本体树脂,在烧蚀过程中,表层树脂裂解,释放出小分子气体,生成碳化层、热解层,随着树脂的裂解,同时会向外引射分解气体,分解产生的气体一方面可以阻挡热流侵入,形成热阻塞效应,另一方面,对碳化层起到冷却降温的作用,维持碳层稳定。另外,在材料配方设计过程中,采用高孔隙率降低材料的热导率,提高防隔热性能,同时降低材料的密度,在防热层减重上做出贡献。当热流从材料表面往内部传输时,其传输路径会因为孔隙率的引入而被改变,一部分热量被孔隙界面阻挡,反射向材料表面,减少了传入材料背面的热量;另一部分热量被孔隙界面折射,延长了热量在材料内部传输的时间,降低了材料背面温度增加的速率,最终实现减缓烧蚀条件下材料背温升高速度的目的。

表5 防热材料对比Tab.5 Comparison of ablative materials

“天问一号”背罩部位的防热材料是以运载火箭TR-37B 防热涂层为基础,所研制出的密度约为0.28 g∕cm3的TR-37C 材料,该材料通过采用轻质隔热填料,在降低涂层密度的同时,强化烧蚀防热作用。此外,还通过适量添加的橡胶和玻璃纤维作为增强相,提高防热涂层的力学性能。

在研制阶段,针对地火转移段的温度交变环境以及火星大气进入过程中的气动环境,对各种防热材料均进行了全面的试验考核。

3 我国深空探测领域防热材料的发展需求

3.1 火星与小天体探测返回任务

火星探测返回、小天体探测返回与月球探测返回环境的差异如表6所示。可见,火星探测返回的再入速度达到14.5 km∕s,超过了第二宇宙速度,驻点热流峰值高达44 MW∕m2。小天体探测返回的再入速度达到13 km∕s,驻点热流峰值高达12 MW∕m2,气体焓值高达85 MJ∕kg。高热流密度峰值、高焓会加剧防热层表面的烧蚀和剥落,热环境比月球返回更为恶劣,对防热材料性能的要求也会更高。

表6 不同返回器的环境参数对比Tab.6 Comparison of environmental parameters of different reentry probes

国外在深空探测领域开展了多次取样返回任务,包括美国、苏联∕俄罗斯以及日本均发射了空间采样返回探测器,并且都成功实现了采样返回目标。

上述深空返回再入飞行器均采用弹道式再入方式。这类再入的最大持点是下降速度快、再入弹道比较陡:由于减速很快,会产生很大的减速过载,表面热流密度,特别是迎风头部的热流密度峰值很高;但再入飞行时间和航程短,总加热量较小。

针对弹道式再入环境的高热流密度、大剪力和大再入过载,国外弹道式再入轻小型返回器大底防热材料的选用主要有三种思路(表7):一是日本“隼鸟号”采用传统碳∕酚醛作为烧蚀材料,碳∕酚醛材料烧蚀后退量低,但材料密度偏高,防热结构质量占比较大;二是“星尘号”采用了低密度PICA 防热材料,PICA 材料密度相较于传统碳∕酚醛下降明显,但是其原始材料及碳层的热导率较高,防热层厚度大,同时在再入过程中烧蚀后退量明显增加,返回器外形和质心位置变化较大;三是“起源号”采用了双层的防热结构,外层为C∕C材料,内层为碳纤维隔热材料,需考虑内外层之间的界面问题。虽然三种防热思路在侧重点上各不相同,但不难看出在高热流密度条件下选择的防热材料均是碳基烧蚀材料[8]。

表7 深空返回再入飞行器再入方式及相关参数对比Tab.7 Comparison of reentry modes and related parameters of deep space reentry probes

参考国外小行星探测返回器设计经验,结合我国的防热材料体系研发基础,烧蚀严重的大底部位可以初步考虑采用碳∕酚醛材料进行防热。碳∕酚醛材料是指采用碳纤维作增强体,酚醛树脂为基体的一类材料。由于碳纤维没有明显的熔点,升华温度在3 000 ℃以上,适合于高焓高热流的再入环境。目前我国研制的粘胶基碳∕酚醛材料已经达到美国FM5055 材料的水平,包括碎布模压、纤维模压、层压以及布带缠绕等四种,都已在型号上得到稳定应用,是广泛应用于飞行器大面积防热的主要材料,但是其热导率较大,隔热性能不够突出。为此,提出在碳∕酚醛材料内部增加兼具低热流烧蚀和优异隔热性能的更低密度材料SPQ7,该材料在“嫦娥五号”SPQ9材料基础上进一步降低密度、提高隔热性能。外层碳∕酚醛材料与内层SPQ7 材料一体成型,形成沿厚度方面的功能梯度材料,将“嫦娥五号”的沿厚度的单一材料同时承担烧蚀和隔热功能改进为两层材料,每层材料仅承担一种功能,进一步提高防热材料的防热效率和隔热效率,从而进一步减轻防热结构质量。

侧壁位置热流约为驻点的十分之一,热环境相对缓和,比“嫦娥五号”返回器略低,初步考虑采用FG4材料防热。与大底设计思路一样,侧壁防热也采用功能梯度材料,在FG4 材料内部增加兼具低热流烧蚀和优异隔热性能的防热材料FG3(该材料在FG4材料基础上进一步降低密度并提高防隔热性能)。外层FG4 材料和内层FG3 材料一体成型,形成沿厚度方面的功能梯度材料。而前端热环境更低,剪力小,初步考虑采用“天问一号”研制的TR-37C 超低密度防热涂层。

此外,火星和小天体返回器所面临的-150~+150℃空间温度交变环境比以往返回器更为恶劣,这就要求防热材料必须具有适应大温差变化的能力。特别是低温,含有胶黏剂和树脂类的材料都存在低温脆化、变硬问题,过低的温度将导致防热材料开裂。例证:阿波罗载人登月飞船筛选防热材料时,有5种低密度碳化烧蚀材料在质量、烧蚀性能上差异很小,但是只有最终采用的Avcoat 5026-39材料可以在各种厚度下经受-120 ℃的低温考验。

3.2 火星大气制动任务

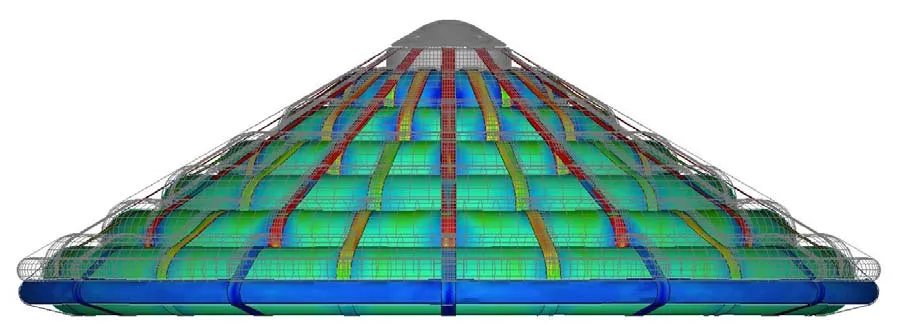

火星大气制动变轨任务是在气动减速过程中,利用较大的气动面进行减速和热防护,可以大幅减少探测器进入环火轨道的推进剂消耗。受到火箭整流罩包络限制,该类任务需要采用可展开防热技术和材料来实现,而根据结构展开方式可分为柔性充气式展开、半刚性机械式展开以及刚性机械式展开三种技术途径。对于我国未来的火星大气制动任务而言,目前主要侧重于柔性充气式展开方式开展防热结构和材料的研究工作,其中最为重要包括刚性防热头锥和柔性防热材料。图1 为美国柔性充气式回收飞行器(Inflatable Recovery Vehicle,IRV)的示意图[9-10]。

图1 IRV的柔性充气式防热系统示意图Fig.1 Schematic diagram of IRV’s flexible inflatable TPS

对于刚性防热头锥而言,需要根据热环境开展刚性防热材料筛选、确定刚性防热材料类型及厚度、设计刚性防热头锥结构方案。柔性防热结构需要根据再入力∕热环境、背壁温升、气密性及机构收纳比等指标,确定柔性防热材料的基本防热形式、材料组成方案;确定柔性防热材料与承载结构的连接方案、确定柔性防热材料折叠方案以及柔性防热材料接缝处气密性设计方案。

一般情况下,可展开的柔性防热结构由多层材料组成,每层材料所起的作用不同,要根据其功能来进行相应的选材。防热材料不仅要能承受极高的温度,还要具有密度低、柔性可折叠等特点,这极大的增加了研制柔性热防护材料的难度。气动减速过程中,由于柔性防热材料不能承受弯曲载荷,受到的气动力依靠柔性防热材料的拉力来抵消并最终传递到内部充气结构上,势必会产生气动面变形、影响气动面构型的稳定性。气动减速过程中,控制气动面变形量保持在一定范围内是大尺寸柔性体气动面构型稳定性技术研究的主要内容,主要涉及到气动力∕热环境仿真技术、柔性防热结构抗力学性能及展开结构技术。基于可展开气动减速与柔性热防护系统设计和总体方案以及气动试验和分析的结果,对柔性热防护结构的方案设计、柔性热防护材料的强度、高温特性和柔韧性等提出具体的技术要求[11]。

与传统的硬质防热材料相比,柔性防热材料除了要承受气动加热环境满足防热性能要求外,还要实现可折叠、结构承载的两项功能,材料从单一功能材料转化成结构功能一体化材料,且材料经过折叠再展开后仍要满足防热与承力的要求,对材料的研制应用提出了新的要求和挑战。因此需要依据气动特征,开展柔性防热材料配置优化、生产成型、检测修补、性能评价等研制工作。主要内容包括:柔性防热用长时间耐烧蚀树脂配方研制;柔性耐烧蚀防热材料成型技术研究;可折叠耐高温柔性隔热材料成型技术;多层可折叠柔性防热材料结构优化技术;多层可折叠柔性防热材料的性能评价与可靠性研究;多层可折叠柔性防热材料缺陷检测与修补技术[12]。

目前,美国在大面积柔性防热材料研究领域保持领先地位,其主要材料类型和耐温性能汇总见表8。

表8 大面积典型柔性热防护结构和材料汇总Tab.8 Summary of flexible thermal protection structures and materials for large areas

3.3 近日探测任务

探索太阳磁场起源及能量释放机制,不仅是天文爱好者的梦想,更是国家深空探测战略发展的需要。长久以来,天文学家一直从远处对太阳进行研究,然而对太阳风加速、太阳磁场分布及演化规律等问题的理解都依赖于近日成像观测。美国宇航局于2018年发射了帕克号太阳探测器(Parker Solar Probe),是人类航天历史上第一个近距离对太阳开展探测的航天器,距离日心最近处将小于0.05 AU,其将深入大气层内部采集太阳风和太阳磁的第一手样品[13-14]。欧空局于2020年发射太阳轨道探测器(Solar Orbiter)来研究太阳起源,配置了大量成像探测有效载荷,但它运行在近日点0.28 AU处的大椭圆轨道上,温度虽然低于帕克号,但要保持长期加热状态[15]。我国也针对国家后续空间发展战略需要开展了一系列近日探测预先研究工作[16]。

在0.05 AU处对太阳近距离成像时,探测器表面将经受约600 kW∕m2的热流密度,表面温度预计1 700 K。与气动加热过程不同,近日探测器长期经受高热流输入,因此解决长周期、高热流环境下热隔离问题,保证设备正常工作,成为近日探测关键技术之一。此外,近日探测器发射成本巨大,热防护系统有严格质量限制,在满足承载要求前提下开展轻量化设计必不可少。通过调研可知,在近日点,“帕克号”太阳探测器的向阳面将长时间承受1 377 ℃高温,而所有结构及设备温度必须满足其工作或存储温度范围要求,这给防隔热系统设计带来了巨大挑战。为此探测器针对其任务特点设计了相应的防热系统方案,配置了一个直径2.3 m、厚度11.43 cm 的碳复合材料热盾,能够抵御1 650℃的高温和强辐射流冲击。热盾相当于一个绝热挡板,安装在桁架结构上热盾表面采用复合陶瓷涂层和难溶金属涂层处理,具有耐高温、耐超强太阳辐射、耐空间带电粒子辐射、反射率高、质量密度小、结构强度大等特点[17]。

图2 “帕克太阳探测器”的热盾结构产品状态Fig.2 Thermal shield structure of Parker solar probe

针对我国近日探测中的高热流、长时间、轻量化需求,目前需要侧重研究主要包括耐高温涂层材料、耐高温隔热屏以及低密度隔热层材料等。

3.3.1 耐高温涂层

耐高温涂层由于直接暴露于太阳强辐照之下,其热平衡温度会达到一个相当高的水平,其表面温度高达1 400 ℃(与涂层特性有关),因此高温涂层选型应首先关注其耐高温特性。平衡温度与α∕ε有关,α为吸收率,ε为发射率。为了降低平衡温度,涂层α∕ε应尽可能低。涂层的吸收率α越低、发射率ε越高,通过辐射散热效果越理想,传入系统内部的热量越小。因此,低吸收、高发射率的高温涂层是辐射热防护系统的关键[18]。

耐高温涂层具有耐高温、密度低、耐腐蚀、高强度、高模量、热膨胀系数低等特点,具体表现为:(1)能够提供有效的防护屏障,以阻止原子氧在材料外界面和组织结构内部的扩散。即具有较低的原子氧渗透率;(2)涂层与基体材料之间具有良好的化学与物理相容性和稳定性;(3)涂层不能对氧化反应有催化作用;(4)涂层具有低的挥发性,以防止材料在高速气流中或高温条件下工作时,涂层因过度损耗而失效;(5)涂层不能影响C∕C或SiC∕C复合材料原有的优秀机械性能;(6)涂层与基体材料之间具有良好的热膨胀系数匹配和结合能力,不易剥落;(7)涂层致密,具有高温自愈合能力。除了抗氧化性能,涂层还应在太空环境中太阳风以及紫外辐射等极端条件下,具有较小的质量损失率[19-20]。

综上所述,在进行耐高温涂层选择时应着重关注耐高温、吸收率、发射率、抗氧化、抗辐照等特性。

3.3.2 隔热屏

隔热屏位于高温涂层与隔热层的中间,材料选型时主要关注耐高温特性和轻量化要求。C∕C-SiC复合材料作为一种优越的热结构复合材料,具备以下特性:(1)可设计性,材料的强度、模量、热物理性能具有可设计性;(2)高温强度大,在1 700 ℃下可以保持高强度;(3)具有很强的抗氧化能力,在1 650℃氧化气氛下可以长时间反复使用;(4)密度小,致密的C∕C-SiC 复合材料密度在1.9~2.2 g∕cm3;(5)硬度高、断裂韧度高、热胀系数低、抗热震性能优异。目前,C∕C-SiC 复合材料已经作为防热材料在可重复使用飞行器和火箭发动机系统上使用,如美国X-38 关键防热部位等都有应用。另外,C∕C-SiC 复合材料在空间反射镜、航空发动机燃烧室、涡轮发动机和液体发动机的推力室和喷管、装甲板以及刹车片等方面也有着广泛的应用前景[21]。

3.3.3 隔热层

隔热层由反射屏和间隔层交替叠合而成。其中,反射屏采用低发射率金属箔,间隔层采用纤维或空隙材料,减低导热效果。隔热层采用钨丝固定在点阵结构隔热屏的下表面上。常用的反射屏有两类:一类是低发射率的金属箔,多用于高温情形,如钼箔、不锈钢箔、铝箔、铜箔、金箔、钥箔等;另一类是表面蒸镀金属层的塑料薄膜,多用于中低温情形,如蒸镀有金或铝的聚脂薄膜或聚酰亚胺薄膜。而隔热材料是由轻质疏松的纤维材料、轻质多孔材料或颗粒松散填充材料等制成,材料中的微小气孔可以使热辐射经反射、散射和吸收尽可能降低到最低[22]。

4 结束语

在深空探测领域,我国防热材料的研究和应用取得了一系列重要成果和突破,形成了覆盖应用基础研究、应用研究、产品研制和质量保障的综合技术体系,为我国航天事业的发展做出了巨大贡献。展望未来,不断开展先进防热材料的研究与应用,对于提高我国深空探测航天器的热防护水平有着重要意义。