焦炉气制甲醇中驰放气回收利用工艺的探讨

2021-12-03杨永杰冯传壮

杨永杰,冯传壮

(1.天津大学 化工学院,天津300350;2.汇智工程科技股份有限公司,山东 青岛266100)

在传统的焦炉煤气制甲醇工艺中,为了减少惰性气体的累积,需排放驰放气,但驰放气中H2含量超过70%,直接燃烧必然会造成资源浪费以及温室效应加剧。对此,易群等人[1]提出补碳来提高H2利用率和甲醇产量,减少H2浪费。刘文庆等人[2]在运行装置上做过液态CO2气化补碳实验,甲醇年产增加5000t。补碳能够有效降低H2的浪费,但资源浪费问题依然存在。郑清娟[3]提出利用变压吸附(PSA)从驰放气中回收高纯度H2,膜分离回收CO2循环回反应器,其余H2可用于燃料电池等,提高H2利用率,但高纯度H2会牺牲掉H2的收率。靳嵩[4]提出PSA回收驰放气中的H2合成氨。相比于回收H2,补碳可使H2在装置内直接利用,且CO2可实现资源化利用,为“碳中和”做贡献。之前有较多的焦炉煤气制甲醇工艺补碳、PSA回收H2等的报道,但鲜有膜分离回收驰放气中H2和CO2用于甲醇合成并同时补入CO2的报道。

本研究提出一种膜分离回收驰放气中的H2和CO2用于甲醇合成,同时补入CO2解决碳不足的新工艺,并分析了CO2适宜的补入量。

1 工艺研究与优化

首先,以装置实际数据为基础,利用Aspen Plus流程模拟软件对传统工艺进行全流程模拟,所得模型为工艺研究与优化的基础。

1.1 膜分离回收驰放气中H2、CO2并同时补入CO2新工艺的研究

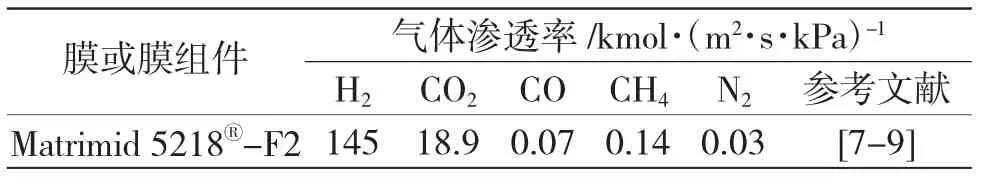

1.1.1 驰放气中H2和CO2回收方法的选择 新工艺驰放气的分离,只要求H2和CO2收率以及N2、CH4等惰性气体的除去率,对于H2浓度不作要求。综合考虑驰放气的回收要求以及出口压力,本课题选用膜分离回收H2和CO2。膜分离具有结构紧凑、稳定、收率高等优点,尽管回收的H2浓度比PSA低,但对本工艺恰好能够扬长避短,且膜组件的进气侧无需外设加压设备,可省去一部分设备投资,故选用膜分离。对于膜分离单元,膜组件或膜的选择尤为重要。David等人[5,6]报道了Matrimid 5218膜具有较高渗透率和选择性。通过气相氟化后的Matrimid 5218膜可以提高分离性能[7,8]。K.M等人[9]分析对比了多种膜或膜组件对H2、CO2、CO、CH4、N2多元体系的分离性能,其中氟化复合的Matrimid 5218 R中空纤维膜(Matrimid 5218 R-F2)的分离性能最为优异,H2、CO2的回收率最高,N2、CH4的滞留最少。本课题的两套膜组件均选用Matrimid 5218R-F2,其性能参数于表1、2。

表1 氟化复合的Matrimid 5218 R中空纤维膜的性能参数Tab.1 Performance parameters of fluorinated composite Matrimid 5218R hollow fiber membrane

表2 理想选择性Tab.2 Ideal selectivity

1.1.2 膜组件分离效果的计算 根据膜组件性能参数(表1、2)以及膜组件的进料条件(表3),应用中空纤维管逆流模型[10](式1~5)计算膜组件分离效果。计算可得H2和CO2收率分别可达98%、96%,CO、CH4和N2的去除率分别可达94%、99%、99%。

表3 膜组件的进料条件Tab.3 Feeding conditions of membrane modules

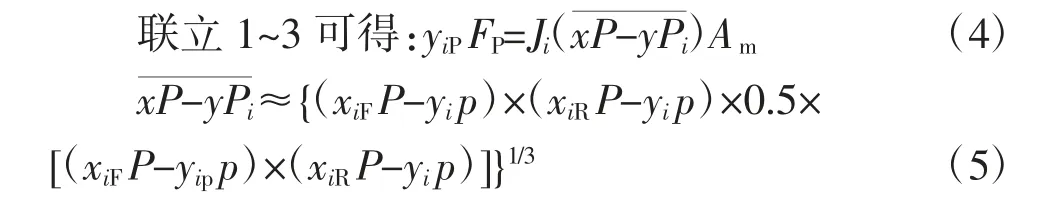

膜组件的数学计算模型如下:

式中yi:进气侧各组分摩尔分率;xiF,FP:进气侧摩尔组成和摩尔流量,kmol·h-1;yi p,FP:渗透侧摩尔组成和摩尔流量,kmol·h-1;FR:渗余侧摩尔组成和摩尔流量,kmol·h-1;Ji:组分i的渗透系数,kmol·(m2·s·kPa)-1;A、Am:膜的面积和总面积,m2。

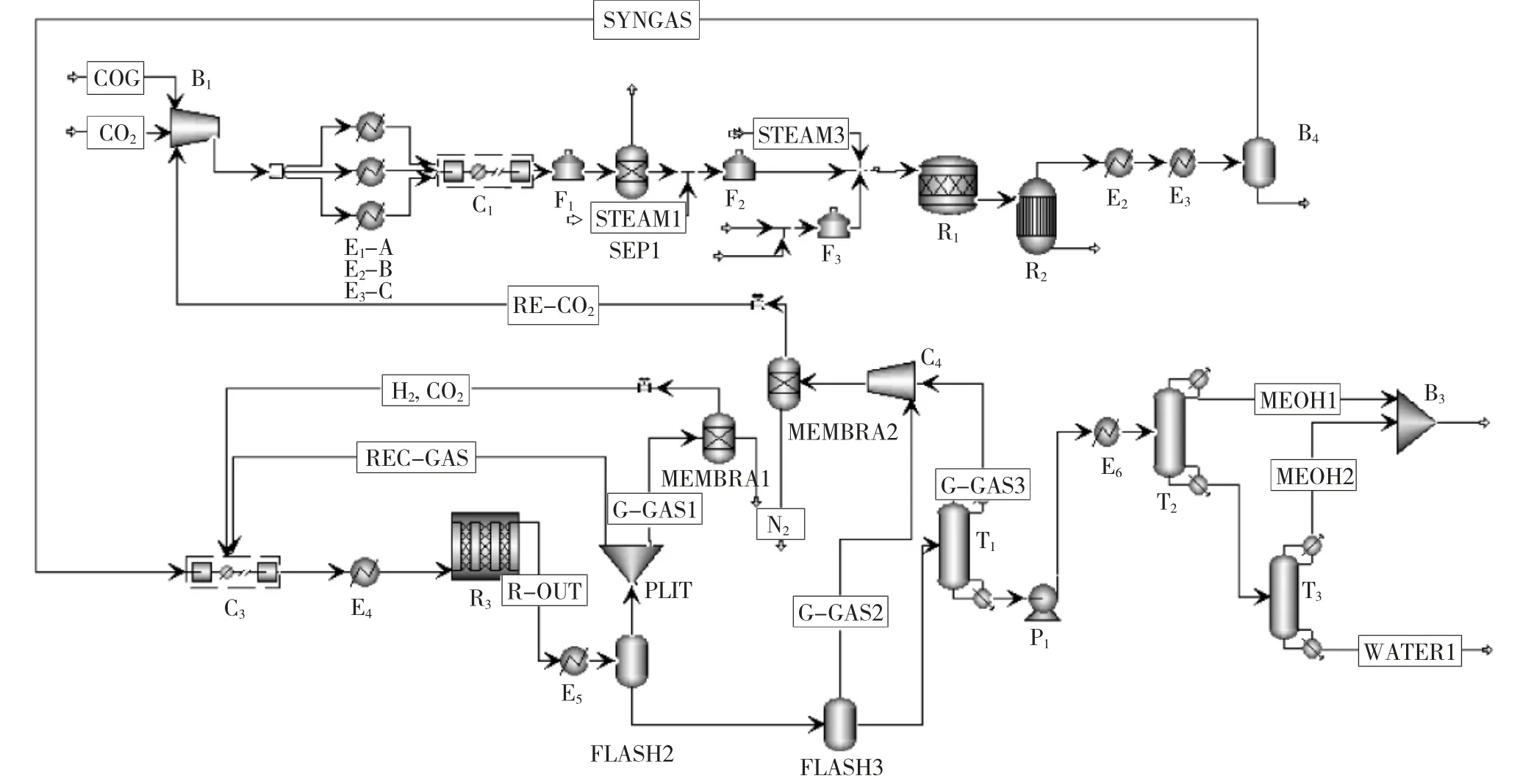

1.1.3 新工艺改进方案与工艺流程模拟 本研究是在原有工艺基础上,做了以下改进:(1)甲醇合成单元驰放气进入膜分离单元(图1中的MEMBRA1),分离出N2、CH4等惰性气体并回收H2和CO2。富氢气经加压后循环回反应器,富氮气去燃烧炉。(2)若富氢气只是简单返回反应器,会造成氢碳比严重失调和碳不足,导致循环气量过大。采用进料处补入CO2的方式,能够调优氢碳比解决碳不足问题;(3)适当调高驰放气的排放量,减小惰性气体在反应器中的分压,有利于甲醇合成反应的进行,将气体循环率调至0.925;(4)膜分离(图1中的MEMBRA2)回收闪蒸罐FLASH 2和预分离塔T1的驰放气中的CO2,从进料处循坏回装置。

在Aspen Plus中应用Sep模块分配驰放气各组分的流量,应用Valve模拟膜单元的压降。根据膜组件数学计算模型计算结果,H2和CO2膜回收单元(图1中的MEMBRA1)Sep模块H2、CO2、CO、N2、CH4的收率分别设置为0.98、0.96、0.04,0.005和0,压降设为4MPa。CO2膜回收单元(图1中的MEMBRA2)中Sep模块的设置,为了便于计算,CO2收率设为1,其余组分设为0,对整体影响可忽略不计,压力降设为1MPa。新工艺的工艺模拟流程见图1。

图1 新优化方案的流程模拟图Fig.1 Process simulation of the new optimization scheme

1.2 普通补碳优化方案的工艺研究

普通补碳优化方案,是在原有工艺的基础上,在进料处加一股CO2物料,与粗焦炉煤气共同进料,为防止转化炉中析碳,需相应增加进入转化炉蒸汽量。根据前人的研究[1],补入CO2要保证进入压缩机入口处的合成气的氢碳比在2.0左右。经模拟计算后补入CO2量确定为115kmol·h-1。

2 工艺优化结果的讨论分析

2.1 新工艺CO2的补入量对工艺技术参数的影响

CO2补入的量(简称补碳量,下同)会影响R1(压缩机入口氢碳比的简称,下同),从而影响合成反应中碳的转化率以及未反应循环气组成,进而又将影响R2(反应器入口氢碳比的简称,下同),如图2a所示,当补碳量在190~220kmol·h-1内以5kmol·h-1为间隔变化时,随着CO2补入量的增加:R1和R2均呈现出持续减小的变化趋势,且减幅都逐渐减小,当补碳量大于205kmol·h-1时,R1与R2变化趋于平缓。补碳量为200kmol·h-1,此时R1(理想值为2.05~2.15)与R2(理想值为3~5)的值分别为2.12和4.69,均在理想值范围内。

由图2b可知,随着补碳量的增加:CO的单程转化率呈现出先增大后减小的变化趋势,补碳量为200kmol·h-1时,CO单程转化率最大;CO2的单程转化率呈现出持续减小的趋势,当补碳量大于205kmol·h-1时,变化趋于平稳;总碳的单程转化率是CO和CO2转化率的综合写照,总碳的单程转化率呈现出持续减小的变化趋势。

由图2c可知,随着CO2补入量的增大:碳总的单程转化量(即甲醇的单程产量)呈现先增大后减小的变化趋势,补碳量为205kmol·h-1时,碳总的单程转化量为最多;未反应其体量呈现为持续减少的变化趋势,且减少幅度越来越小,当补碳量大于205kmol·h-1时,未反应气体的循环量变化趋于平稳。由图2d可知,随着补碳量的增大:H2浪费量逐渐减少,补碳量大于200kmol·h-1时,H2浪费量趋于平稳;CO浪费量呈阶梯状增长,不过整体总变化并不大,整体总增长量小于1.8kmol·h-1。

图2 新工艺CO2补入的量对工艺参数的影响Fig.2 Influence of the amount of CO2 supplementation in the new process on process parameters

综上,由于CO2的补入,使得合成气中R值趋近于理想值,有利于甲醇合成反应的进行,甲醇的年产量增加,气体循环量减少,H2的利用率升高。但补入的蒸汽、输送气体的压缩机负荷以及换热器所需的负荷显然均会随之增加,且补入过多的CO2会导致碳总的单程转化率过低,当补碳量大于205kmol·h-1,其优势不再明显。从工艺技术综合分析来看,补碳量以205kmol·h-1为最佳。

2.2 新工艺优化结果的分析对比

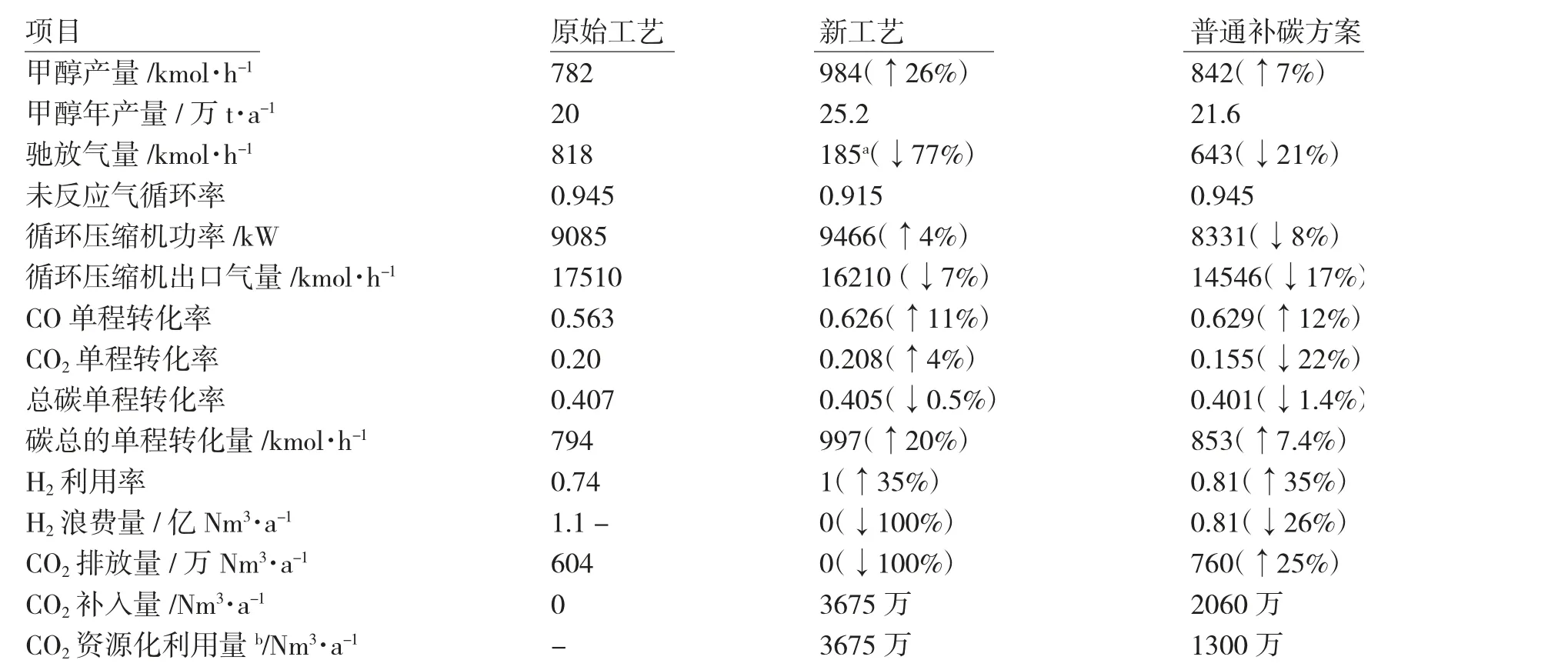

3种工艺从技术的先进性、经济性、可靠性以及社会环保效益等方面作了分析对比,见表4。

表4 优化工艺与原工艺的技术对比Tab.4 Technical comparison between the optimized process and the original process

由表4可知,普通补碳工艺与原工艺相比,在甲醇产量、驰放气的量、循环压缩机功率以及H2利用率等方面均有所提升,且CO2可实现资源化利用,由此看来,补入CO2可有效解决了合成气中碳不足的问题。尽管此工艺相比于原工艺有明显的优势,但仍存在8100万Nm3·a-1的H2和760万Nm3·a-1的CO2浪费,并未有效地解决驰放气浪费的问题。

新工艺与普通补碳工艺相比,可减少0.81亿Nm3·a-1的H2浪费和760万Nm3·a-1的CO2排放,碳总的单程转化量提高144kmol·h-1,年增产3.6万t甲醇,CO2资源化利用量提高1928万Nm3·a-1,驰放气量减少458kmol·h-1。通过膜分离回收驰放气中的H2和CO2用于甲醇合成,并同时补入CO2解决碳不足的改进优化后,能够比较理想地解决驰放气浪费的问题。

新工艺与原工艺相比 总的单程转化量提高20%,甲醇年增产5.2万t,提高26%;减少1.1亿Nm3·a-1的H2浪费,H2利用率提高35%,可基本实现H2零浪费;减少604万Nm3·a-1的CO2排放量,基本实现CO2零排放,CO2资源化利用3217万Nm3·a-1,可助力“碳中和”;循环压缩机的功率增大381kW,这是由于膜分离单元出口未增设压缩机,渗透侧气体直接由循环压缩机提压进入反应器,功率增大不可避免。

综上所述,从工艺的先进性、经济性方面来看,膜分离回收驰放气中的H2和CO2并同时补碳的新工艺为最佳工艺。除此之外,新工艺在环保效益和社会效益方面更具优势,能够实现CO2资源化利用,助力碳中和的实现。

3 结论

以年产20万t焦炉煤气制甲醇装置为背景,膜分离回收驰放气中的H2和CO2用于甲醇合成,并同时补入CO2解决碳的不足。新工艺与原工艺相比,可实现在不增加循环气量的前提下,甲醇年增产5.2万t,提高26%;CO2资源化利用3228万Nm3·a-1,CO和CO2的单程转化率均有所提高,基本实现CO2零排放;H2利用率提高35%、减少H2浪费量1.1亿Nm3·a-1,基本实现H2全部回收利用,驰放气浪费问题得到有效的解决。新工艺在工艺的先进性、经济性方面具有较强的优势,除此之外,新工艺具有更好的环保效益和社会效益,可实现CO2的资源化利用,助力碳中和的实现。