铜火法精炼炉高砷铜烟尘的低温真空蒸发预脱砷

2021-12-03周琳凯鲁琴瑶张荣良张鸿儒

周琳凯,李 聪,鲁琴瑶,曾 加,张荣良,张鸿儒

(江苏科技大学张家港校区 冶金与材料工程学院,江苏 张家港 215600)

铜火法精炼过程中,由于燃料燃烧、气体对物料的携带作用以及高温下金属的挥发和氧化等物理化学作用[1-3],产生高度富集铜、铅、锌、铟、铋、锑、锡、砷等易挥发元素及其化合物的烟尘,这些物质属于潜在资源[4-7]。若不加以回收处理,不仅会引起严重的环境污染,而且会造成资源严重浪费。目前,铜火法精炼炉烟尘的处理方法主要包括火法、湿法以及火法—湿法联合工艺。火法处理铜火法精炼炉烟尘工艺是指将烟尘与粉煤、黄铁矿等混合后,在熔炼炉中进行还原挥发[8-10],使砷以As2O3形式进入烟尘中以提取白砷,而有价金属则在高温下熔化还原。而湿法一般使用适当的浸出剂处理铜火法精炼炉烟尘,使目标元素从固相转移至浸出液中,而砷留在浸出渣中,形成砷铁渣,浓缩制成As2O3初级产品[11-13]。火法—湿法联合工艺一般是先加入纯碱/烧碱(Na2CO3/NaOH)进行氧化焙烧,利用As2O3易挥发的特性将物料中的砷氧化为As2O3并挥发,从而达到脱砷的目的;再用热水对焙烧渣浸出,使大量砷进入浸出液,从滤液中冷却结晶砷酸钠从而回收砷,或将钙盐、铁盐等除砷剂加入滤液中将砷脱除[14-16]。其中:火法工艺操作环境差,挥发物含As2O3纯度低;湿法工艺中砷不能综合利用,且产生更多的砷铁渣、砷钙渣等危险废物;火法—湿法联合工艺试剂消耗量大,生产成本高,砷产品用途受限制,也可能产生更多含砷废渣危险废物[17-22]。

针对上述问题,本文作者提出“低温真空蒸发预脱砷—废酸浸出蒸发残渣”的新工艺处理铜火法精炼炉高砷铜烟尘。其中,低温真空蒸发预脱砷工段可在较低的温度下实现砷的大部分脱除,并以初级As2O3产品回收,而其他有价金属基本不被蒸发,留在残渣中并得到富集。该工段整个过程在密闭的真空系统中进行,操作环境友好。本工作仅介绍该工段。

1 实验部分

1.1 实验原料

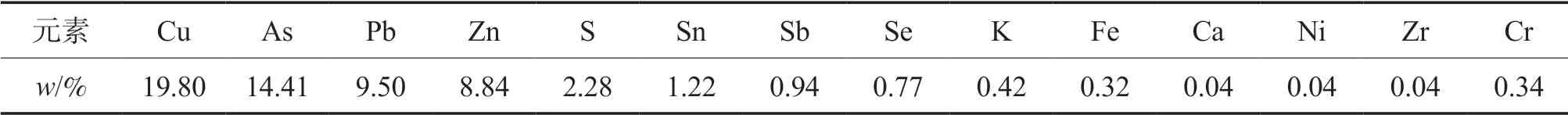

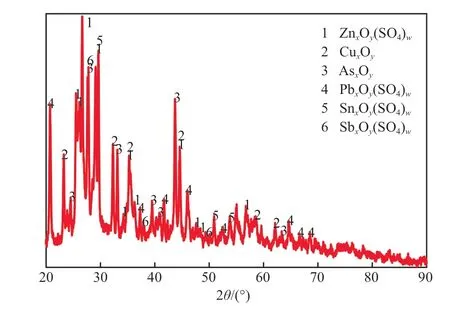

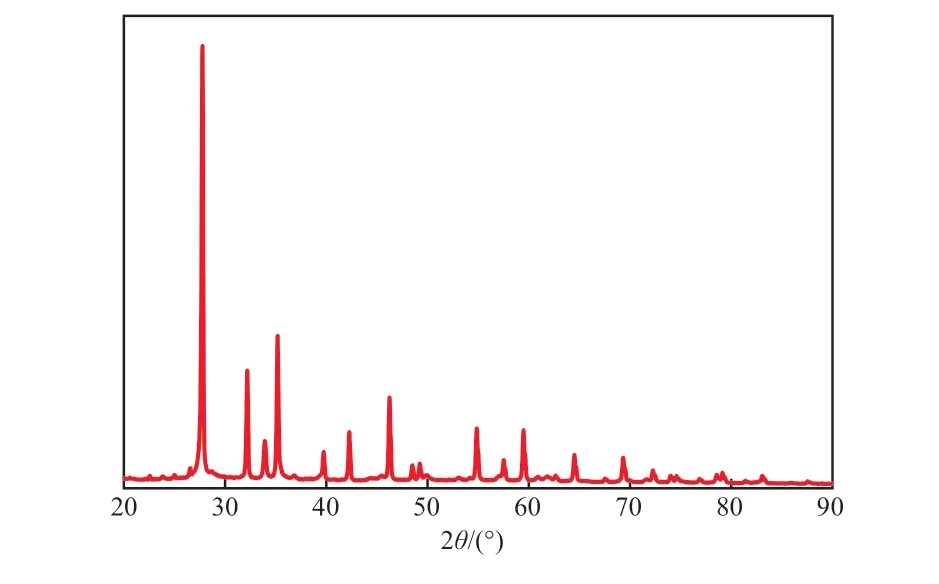

实验用烟尘为江苏省张家港联合铜业有限公司的铜火法精炼炉烟尘。采用赛默飞世尔科技公司ICAP-7000型电感耦合等离子体发射光谱(ICPOES)仪和日本岛津集团XRD-6000型X射线衍射(XRD)仪分别进行烟尘的主要化学成分和物相分析,结果见表1和图1。由表1可知:烟尘中砷质量分数高达14.41%,铜质量分数为19.80%,属高砷铜烟尘;其他有价金属含量也较高,其中Pb和Zn的质量分数分别为9.50%和8.84%,具有较高的回收价值;K、Fe、Ca、Ni、Zr和Cr的含量很低;原料主要含有Cu、As、Pb、Zn、S、Sn、Sb、Se、K、Fe、Ca、Ni、Zr、Cr等14种元素,占原料质量的58.96%。由图1可知,烟尘中As的物相主要为AsxOy,Cu、Pb和Zn的物相分别为CuxOy、PbxOy(SO4)w和ZnxOy(SO4)w。

表1 铜火法精炼炉高砷铜烟尘的主要成分

图1 铜火法精炼炉高砷铜烟尘的XRD谱图

实验仪器主要为:SK-2-10型管式电阻炉(宜兴市精益电炉有限公司),2XZ-Ⅰ型旋片式真空泵(浙江春华电机科技有限公司),DP-AF型(真空)精密数字压力计(南京桑力电子设备厂),TCE-Ⅱ型智能温度控制器(上海崇明实验仪器厂),冷凝室(空气冷凝)和电加热的真空室(自制,由热电偶控温)。

1.2 实验方法

将适量烟尘装入瓷舟中,待真空室加热到一定温度后,将瓷舟放入真空室,抽真空,开始计算蒸发时间。经蒸发、冷却后,分别从冷凝室和真空室取出蒸发物和蒸发残渣,称重,取样,用ICPOES仪测定蒸发物和蒸发残渣中的各元素含量,然后按照式(1)计算各元素的脱除率(η,%)。

式中:m1为蒸发前烟尘中各元素质量,mg;m2为蒸发后残渣中各元素质量,mg。

采用JSM-6510LA型扫描电子显微镜(SEM)观察蒸发物和蒸发残渣的微观形貌,测量其粒径;采用XRD仪对其进行物相分析。

1.3 实验原理

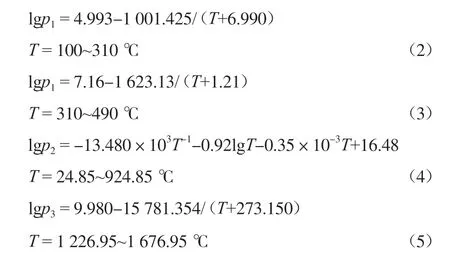

从铜火法精炼炉烟尘中脱除As2O3的基本原理是:利用同一温度下各物质的蒸气压不同,使得As2O3与烟尘中其他金属氧化物如PbO、CuO、ZnO等物质分离。As2O3,PbO,ZnO的饱和蒸气压(p1,p2,p3,Pa)与温度(T,℃)的关系分别见式(2)~(5)[23-27]。根据式(2)~(5),可以计算出p1,p2,p3,进而得到p1/p2和p1/p3。

由计算结果可知,As2O3和其他氧化物的饱和蒸气压相差较大。200~600 ℃时,As2O3的饱和蒸气压为5473.610~201203.943 Pa,PbO的饱和蒸气压小于0.011 Pa,而ZnO在1200 ℃开始微量升华,在200~600 ℃范围内几乎不升华。在该温度范围内,p1/p2大于18291267.545,p1/p3则更大。此外,CuO的饱和蒸气压极低,相对PbO和ZnO来说更不易被蒸发出来。因此,通过控制蒸发温度,可使蒸气压高的As2O3进入气相挥发物中,蒸气压低的其他氧化物留在残液或残渣中。在真空条件下更容易从其他物质中分离出As2O3,因为在同一温度下真空中物质的蒸发速率比常压中高;而在相同的蒸发速率下,物质在真空中蒸发所需的温度比在常压中低[28]。

2 结果与讨论

2.1 蒸发温度对As脱除率的影响

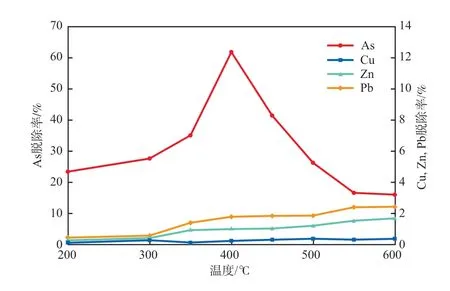

在残压100 Pa、蒸发时间50 min的条件下,考察蒸发温度对As脱除率的影响,结果如图2所示。

图2 蒸发温度对As脱除率的影响

从图中可以看出,蒸发温度对As脱除率的影响非常显著。当温度在200~400 ℃区间变化时,随着温度的升高As脱除率不断增大,从23.29%增至61.49%,其原因是As2O3的蒸发速率随着温度的升高而加快。当温度为400 ℃时,As脱除率达到最大值。当温度在400~600 ℃区间变化时,As脱除率随着温度的升高而减小,从61.50%减至15.95%,其原因是随着温度的升高,烟尘中的As2O3转化为蒸气压低的砷酸盐,使得砷不易被蒸发出来。而其他金属氧化物的蒸气压极低,在200~600 ℃温度区间脱除率有小幅提高Cu,Zn,Pb的脱除率分别从0.11%,0.27%,0.44%增至0.36%,1.67%,2.42%。由此,可以实现As与其他有价金属的有效分离。通过实验确定蒸发温度取400 ℃为宜。

2.2 残压对As脱除率的影响

在蒸发温度400 ℃、蒸发时间50 min的条件下,考察残压对As脱除率的影响,结果如图3所示。

图3 残压对As脱除率的影响

As2O3属于易蒸发物质,当体系的残压低于101325 Pa,即在真空条件下,As脱除率显著提高。在本实验选定的残压范围(50~500 Pa)内,当残压在100~500 Pa区间变化时,As脱除率随残压的减小而明显增大。当残压为500 Pa时,As脱除率为42.43%;当残压降至100 Pa时,As脱除率升至60.76%。当残压在50~100 Pa区间变化时,As脱除率随残压的变化不明显,这是由于残压降到一定值后对蒸发率的影响变小。但当残压从500 Pa降至50 Pa时,Cu,Zn,Pb的脱除率分别从0.64%,0.81%,0.99%增至2.54%,2.99%,3.29%。说明残压的减小对Cu,Zn,Pb的脱除率有一定影响。根据实验结果,残压以100 Pa为宜。

2.3 蒸发时间对As脱除率的影响

在蒸发温度400 ℃、残压100 Pa的条件下,考察蒸发时间对As脱除率的影响,结果如图4所示。

当蒸发时间为30 min时As脱除率为43.71%,蒸发时间延长至50 min时As脱除率逐渐增至61.05%。这是由于随着时间的延长,烟尘中的砷元素转变为蒸气压高的As2O3。当蒸发时间超过50 min时,As脱除率开始缓慢降低。这是因为蒸发时间延长,烟尘中As2O3与其他氧化物有更多的反应时间形成蒸气压较低的砷酸盐,从而导致As脱除率降低。当蒸发时间从30 min延长至90 min时,Cu,Zn,Pb的脱除率分别从0.59%,0.81%,0.91%增至2.70%,3.56%,4.69%。说明时间的延长对Cu,Zn,Pb的脱除率有一定影响。根据实验结果,蒸发时间以50 min为宜。

2.4 蒸发产物分析

在上述优化的工艺条件下进行实验,取样对蒸发产物进行分析。

2.4.1 XRD

蒸发物的XRD谱图如图5所示。

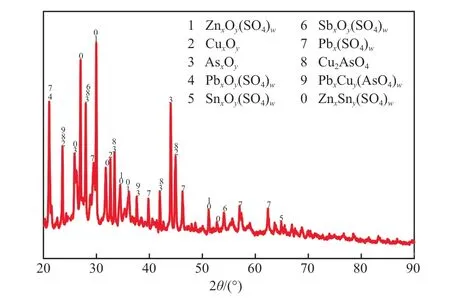

图5 蒸发物的XRD谱图

比照标准ASTM卡片,样品的各主要衍射峰的位置和强度与立方晶型As2O3的基本一致,表明该样品As2O3为立方晶型。衍射峰尖锐,表明As2O3结晶完整。衍射峰上无其他杂峰,表明As2O3纯度较高,没有其他杂质。蒸发残渣的XRD谱图如图6所示。可以看出,As主要仍以砷氧化物和砷酸盐的形式存在,其他有价金属大多以复合盐的形式存在。

图6 蒸发残渣的XRD谱图

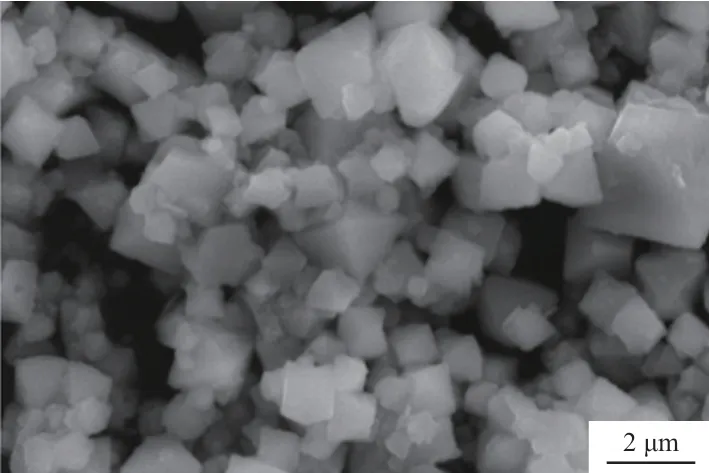

2.4.2 SEM

图7中蒸发物的SEM照片显示了产品As2O3颗粒的粒径分布范围及其形状。As2O3为八面立方晶体,粒径分布范围为45~200 nm,平均粒径约为180 nm。

图7 As2O3的SEM照片

2.4.3 ICP-OES

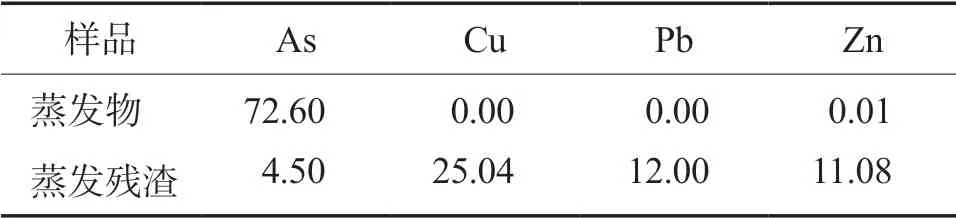

根据ICP-OES测定结果(表2)可知,蒸发物As2O3中As的质量分数为72.60%,而纯As2O3中As的质量分数为75.74%,计算可得蒸发物As2O3纯度为95.86%,为纯度较高的As2O3,可以作为初级As2O3产品使用。蒸发残渣含(w)As 4.50%,Cu 25.04%,Pb 12.00%,Zn 11.08%,有价金属在蒸发残渣中得到富集,便于后续的废酸浸出工艺回收。

表2 蒸发物与蒸发残渣的化学成分 w,%

3 结论

a)蒸发温度、残压和蒸发时间均对As脱除率有一定的影响。蒸发温度对As脱除率的影响非常显著。当蒸发温度从200 ℃升至400 ℃时,As脱除率不断增大;当蒸发温度从400 ℃升至600 ℃时,As脱除率反而减小。As脱除率随残压的减小而明显增大。As脱除率随蒸发时间的延长呈现先增大后减小的趋势。在实验选取的条件范围内,Cu、Pb、Zn等其他有价金属由于其氧化物极低的蒸气压,蒸发率极低,故这些有价金属的脱除率极低,从而实现了As和其他有价金属的有效分离。

b)在蒸发温度为400 ℃、残压为100 Pa、蒸发时间为50 min的优化工艺条件下,在保证其他有价金属氧化物基本不被蒸发的同时,As脱除率可达61.49%。

c)在优化工艺条件下得到的蒸发物为立方晶型As2O3,其纯度(95.86%)较高,可以作为初级As2O3产品使用。Cu、Pb、Zn等有价金属在蒸发残渣中得到富集,便于后续的废酸浸出工艺回收。