撞靶速度对活性破片释能规律的影响

2021-12-03杨华楠廖雪松古晓飞刘俞平

刘 青,杨华楠,廖雪松,古晓飞,刘俞平,任 明

(重庆红宇精密工业集团有限公司, 重庆 402760)

1 引言

活性破片杀伤元具有动能穿甲、内爆化学能释放形成高压和高温、穿甲后破碎形成对目标内部局部面杀伤等多重毁伤效应,穿孔面积大、内爆毁伤作用强,可造成更强的结构毁伤,可有效提高单枚破片对目标的毁伤效能,大幅度提高战斗部对目标的毁伤威力,适应现代高技术作战条件下对新型目标的高效毁伤要求,是提高杀伤类导弹战斗部对目标的毁伤威力的主要途径之一[1-2]。与传统惰性破片(如钢破片或钨破片)相比,活性破片杀伤元通过增加的化学能,使作用于目标的总能量相比单一的动能侵彻破片有了较大幅度的提高,有效提高了破片对目标内部零部件的毁伤概率以及单枚破片的杀伤后效,从而发挥了战斗部对目标的高效毁伤作用。

活性破片通常分为非金属体系活性破片和金属体系活性破片,20 世纪70年代,美国Willis 等人首次提出活性材料的概念,发现了PTFE/Al组合在高速撞击条件下可发生闪光反应[3]。随后活性材料配方由早期的Al /PTFE 单一体系发展至多活性组元(单质金属、多元合金、氧化物等),涵盖了金属材料、高分子有机物、陶瓷等多个材料体系[4]。其中又由于金属体系活性破片具有优异的综合力学性能,能够承受爆炸驱动而被广泛研究,美国研发的Al-Hf金属型活性材料,抗拉强度达到了397 MPa[5]。通过对金属型活性破片的抗拉强度和动态力学性能进行研究,来考察金属活性破片的力学行为[6-8];在冲击释能行为研究方面,主要以弹道实验为代表能够定量地给出活性破片在不同冲击状态下的化学释能大小,并结合冲击诱发化学反应等材料冲击释能理论可以推算出材料在冲击作用下的物理量(如压强、比容、温度等)与化学反应程度之间的关系,进而获取其冲击释能化学反应特征参数[9-11]。但目前对于活性破片释能机理的研究较少。因此,本文通过研究不同撞靶速度下活性破片的释能规律,为活性破片释能机理的研究提供理论支撑,同时为更好的掌握活性破片的性能,为其在不同平台上应用奠定基础。

2 试验材料

试验用活性破片为W/Zr系活性破片,密度为8 g/cm3,破片质量为8 g,尺寸为10 mm×10 mm×10 mm,试验样品实物如图1所示。

图1 活性破片实物图

3 性破片能量释放规律

3.1 测试方法

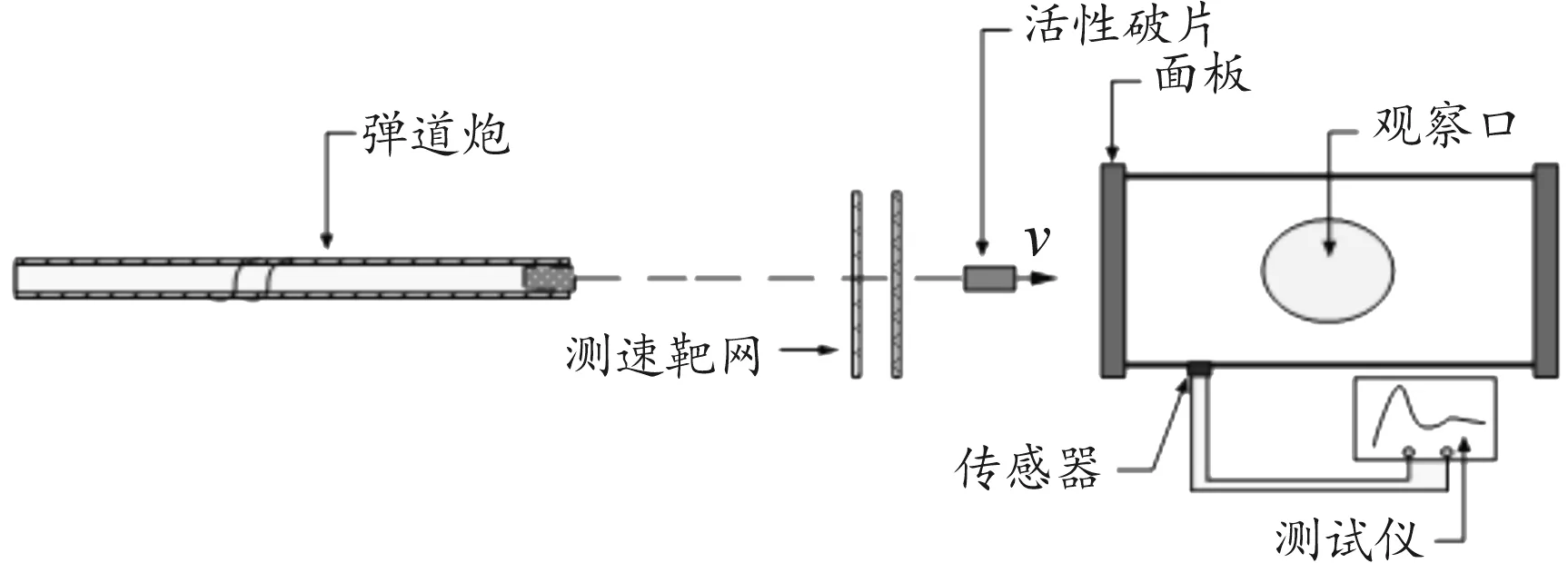

图2 为活性破片超压测试系统示意图,该系统主要由发射装置、测速装置、超压测试装置构成。其中超压测试系统为密闭容器,密闭容器直径为0.3 m,体积为20 L;撞击面板为3 mm厚的2A12铝板,内部设置有20 mm厚的45钢板作为撞击激发板;超压值由装置内壁上的压力传感器测得,测压点有2个,与激发板的水平距离分别为80 mm和160 mm; 密闭容器筒体设置观察口,可采用高速摄像观察活性破片撞靶后火光持续时间,根据目前常规应用条件选择试验测试速度为1 000 m/s、1 100 m/s、1 200 m/s、1 300 m/s,速度采用靶网测速装置测得。利用活性破片高速撞击密闭容器反应后测量其超压值,并根据内爆超压值得出活性破片在该条件下的释放能量大小,释放的能量值与该活性破片含能量的比值即为释能效率。

图2 活性破片超压测试系统示意图

3.2 超压试验结果

对该活性破片进行了不同速度下的超压性能测试,结果如图3、图4所示。

图3 活性破片超压高摄照片

图4 活性破片超压曲线

图3为不同撞靶速度下活性破片最大超压测试高摄照片,从图中可以看出当撞靶速度为1 000 m/s时,活性破片反应形成的高压气流较小,随着撞靶速度的逐渐增加,活性破片反应的高压气流也逐渐增加。图4为不同撞靶速度下该活性破片反应超压曲线,通过对超压曲线进行拟合,可得最高点的值为活性破片超压值。表1列出了不同撞靶速度下的超压值。从试验结果可知,当撞靶速度由1 000 m/s增至1 300 m/s时,超压值由0.17 MPa增至0.25 MPa。随着撞靶速度的增加,该活性破片超压值也逐渐增加。

表1 活性破片超压值

3.3 活性破片能量释放分析

活性破片在高速撞击目标的过程中,在短时间内产生大量热量,使目标内部的压力上升。忽略能量损失,活性破片在目标内部形成的内爆超压主要是反应生成的热量加热周围空气,导致空气膨胀而形成的。

目标内的压力变化一般小于几兆帕,此时目标内的空气可近似视为理想气体,假设短时间内目标内部空气为等容变化过程[12],有:

(1)

其中,P、T、P0、T0分别为撞靶前后空气的压强、温度。

忽略反应过程中的热量损失,反应材料释放的能量全部转化为气体内能,使其温度升高,有:

Q=cVM(T-T0)

(2)

根据以上的两式,活性破片在密闭空间内的内爆超压和活性破片反应热转换可用以下公式表示:

(3)

其中,Q为活性破片反应热,Δp为活性破片内爆超压,V0为密闭容器的体积,γ为气体参数,对于理想气体可取为1.4。

根据式(3)可计算出该活性破片的能量释放值。撞靶速度为1 000 m/s其释放的能量约为8.8 kJ,撞靶速度为1 100 m/s其释放的能量约为10.5 kJ,撞靶速度为1 200 m/s其释放的能量约为11.5 kJ,撞靶速度为1 300 m/s其释放的能量约为12.3 kJ。根据式(4)可计算出该活性破片的含能量约为2 kJ/g。

(4)

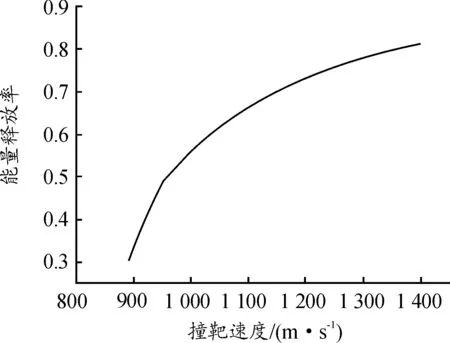

从而可以计算出该活性破片的能量释放率,当撞靶速度为1 000 m/s释能效率约为55%,当撞靶速度为1 100 m/s释能效率约为66%,当撞靶速度为1 200 m/s释能效率为72%,当撞靶速度为1 300 m/s释能效率为77%,将其拟合出撞靶速度与能量释放率的关系曲线,具体如图5所示,随着撞靶速度的增加,活性破片能量释放率逐渐增加,但是增长的速度逐渐变慢。

图5 活性破片在不同撞靶速度下的能量释放率曲线

4 活性破片能量利用规律

4.1 测试方法

图6为活性破片威力性能测试装置,测试装置由发射装置、测速装置、多层靶装置构成。其中多层靶装置主要由6 mm钢板+N×1.5 mm 2A12铝板构成。通过测试活性破片对多层靶毁伤面积的大小来反应活性破片能量利用率的问题,此种方法能够比较直接的反应出活性破片释放的能量与对目标的毁伤效果的关系。

图6 威力性能测试装置示意图

4.2 多层靶试验结果

图7为不同速度下该活性破片对多层靶的毁伤效果图,采用面积处理软件计算出不同速度下该活性破片对多层靶的毁伤面积如表2所示。从试验结果可知,当撞靶速度为1 000 m/s时活性破片威力较小,对铝板的扩孔面积也较小,多层铝板累计毁伤面积为1 823 mm2,当撞靶速度为1 100 m/s时,多层铝板累计毁伤面积为2 538 mm2,当撞靶速度为1 200 m/s时,多层铝板累计毁伤面积为5 568 mm2,当撞靶速度增加到1 300 m/s时,多层铝板的累计毁伤面积增加到8 032 mm2,由此可以看出随着撞靶速度的增加,活性破片对铝板的扩孔面积也逐渐增加。在同等条件下对同质量钢破片进行试验,钢破片对多层铝板的累计毁伤面积如表3所示。 从试验结果可知在对应速度条件下活性破片累计毁伤面积分别是钢破片的5.44倍、5.49倍、7.08倍、9倍,因此活性破片具有更大的毁伤效果。

图7 不同速度下活性破片对多层靶的毁伤效果图

表2 活性破片累计毁伤面积

表3 钢破片累计毁伤面积

4.3 活性破片能量利用规律分析

根据文献[13-14],破片穿透靶板过程中没有热量损失的前提下,则破片穿透第一层靶板所需能量为2个过程之和:

E0=Ei+Ws

(5)

式中:Ei为惯性压缩所消耗的能量,Ws为将塞块剪切并推出靶板所做的功。假设活性破片在穿透第一层6 mm钢板后就开始发生内爆反应,碎裂成细小的破片云对铝靶板开始作用,因此第N层铝板的毁伤效果可以看做是由活性破片内爆释放的能量造成,活性破片内爆产生的化学能转化为对靶板损坏所做的功。那么活性破片对多层靶的毁伤所损耗的能量可由如下公式计算:

(6)

Wd=σb·(S2T2+S3T3+…SiTi),(i≥2)

(7)

式中:Wd为对铝靶毁伤所做的功之和,σb为靶板材料的失效应力,Si为多层靶的毁伤面积,Ti为多层靶的厚度。因此根据式(7)可以计算出不同撞靶速度下,该活性破片用于多层靶扩孔所损耗的能量如表4所示,将其拟合成曲线如图8,随着撞靶速度的增加,活性破片对多层靶毁伤的能量利用率逐渐增加,并且在1 300 m/s内能量利用率的增速也是逐渐增大。

表4 活性破片能量利用率

图8 活性破片在不同撞靶速度下的能量利用率曲线

4 结论

1) 随着撞靶速度逐渐增加,该活性破片超压从0.17 MPa逐渐增加到0.25 MPa;活性破片的能量释放率也逐渐增加,从55%逐渐增加到77%,增加的速度逐渐变慢。

2) 随着撞靶速度的增加,活性破片的累计毁伤面积从1 823 mm2逐渐增加到8 032 mm2,能量利用率从13.4%逐渐增加到50.3%,能量利用率增大速率也逐渐增加,在同等条件下与同质量钢破片相比活性破片有更明显的毁伤优势。