基于CNN-LSTM的风电机组异常状态检测

2021-12-02王朋鹤李京蓄

向 玲,王朋鹤,李京蓄

(华北电力大学(保定) 机械工程系,河北 保定 071003)

风能作为一种清洁环保的可再生资源受到了全球各国的极大关注[1],中国也十分重视风能技术的发展,如今中国已成为全球最大的风电发展区域市场[2-3]。然而,由于恶劣的工作环境与复杂多变的工作条件,风电机组发生故障的频率较高,导致风电机组维护运行成本较高[4-5]。因此,研究风电机组的异常识别技术,及时发现风电机组的早期潜在故障,对风电场的检修维护和风电机组的安全运行具有重要意义[6]。

数据采集与监视控制(supervisory control and data acquisition,SCADA)系统作为监测风电机组运行状态的主要技术手段,采集了大量与风电机组运行状态相关的变量,但风电机组受风速变化和季节性气温变化的影响,运行状态变化剧烈,SCADA系统采集到的正常数据幅值变化范围很大,难以通过单一的参数判断风电机组的运行状态,因此需要提取隐含在众多参数中的故障特征从而做到对风电机组的运行状态的准确判断[7]。文献[8]以SCADA系统的部分数据作为输入参数,以有功功率作为输出参数建立了基于支持向量回归(support vector regression,SVR)的预测模型,实现了对风电机组运行状态的在线监测。文献[9]通过非线性状态估计方法建立温度预测模型,然后通过人为模拟故障对模型进行验证,证明了该模型可以及时发现风电机组的异常变化。文献[10]采用支持向量回归建立温度模型研究齿轮箱异常,并利用趋势云模型判断风电机组运行状态。文献[11]结合反向传播神经网络(back propagation neural network, BPNN)和遗传算法(genetic algorithm,GA)构建了风电机组异常识别模型并应用于1.5 MW风电机组,证明了该方法的可行性。文献[12]通过人工神经网络(artificial neural network,ANN)预测模型对风电机组主轴承故障进行检测,成功识别出主轴承早期故障。上述文献有些没有考虑输入项状态参数和输出项状态参数的相关性,将过多的不太相关或者相关性较低的状态参数输入模型,影响了预测模型的故障检测性能。

近年来,深度学习在设备状态检测领域取得了很好的效果,受到的众多学者的关注。深度学习具有强大的特征提取和非线性表达能力,利用深度学习建模能够准确的建立多参数之间的逻辑关系,提高对设备状态检测的准确性。文献[13]提出了基于平移不变卷积神经网络(convolution neural network,CNN)的机械故障诊断方法,以单点和多点轴承故障为例进行诊断,验证了其方法的有效性和优越性。文献[14]基于改进多特征提取(variational mode decomposition,VMD)和深度置信网络(deep belief networks,DBN)建立了风电机组易损部件早期故障诊断模型,该方法成功提取试验数据与风电机组现场数据的故障特征并表现出更高的识别准确性。文献[15]针对传统的DBN在行星齿轮箱诊断应用上的不足,提出了基于PCA-EDT-DBN的行星齿轮箱故障诊断方法,试验证明所提方法诊断的准确率更高、性能更稳定、训练时间更短。文献[16]基于长短期记忆网络建立了风电机组故障诊断模型,建立了多元时间序列的逻辑关系,提高了对故障分类的准确性。文献[17]设计了基于深度自编码网络和XGBoost的故障诊断算法,实现了对风电机组发电机早期故障的捕获和对不同故障类型的识别。

为了挖掘SCADA数据中的有用信息并快速提取特征,及时准确发现风电机组的早期潜在故障,本文提出了基于级联深度学习(CNN-LSTM)的风电机组状态检测方法,通过华北某风电场的SCADA数据验证了所提方法的有效性。

1 风电机组状态参数预测模型

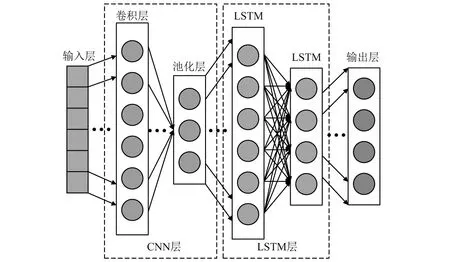

将深度学习引入预测模型检测风电机组的运行状态,能够更快更准确提取隐藏在SCADA数据中的特征。CNN能快速的提取风电机组各个部件之间状态的空间特征,但是对于输入数据的顺序不敏感,无法提取数据的时间特征,通过在CNN层后连接LSTM神经网络完成时间特征的提取和预测回归。

1.1 卷积神经网络

CNN是一种深层前馈网络,常用于处理多个阵列数据,例如时间序列、图像和音频频谱图等[18]。它由卷积层、池化层和完全连接层构成,不同种类的层具有不同的功能,卷积层通过卷积核在输入向量上卷积,生成特征向量。池化层分为最大池化和均值池化,池化层可以减少特征向量和CNN参数的大小,减少训练时间和内存需求,并控制过度拟合。完全连接层用于将输入转换为向量,并实现不同任务。

CNN的本质是构造多个过滤器,通过对输入数据进行逐层卷积和池化操作,提取数据间隐藏的空间特征。CNN卷积层原理如图1所示,在每个时刻,每个卷积核都会将变量1~变量N合并成一个值,该值可视为研究数据的空间特征。利用M个卷积核,将输入数据重新编码成M个空间特征,这些特征随时间积累,形成时间序列,因而SCADA中的时间特征能够保存在空间特征中。

图1 CNN卷积层原理

1.2 长短期神经网络

CNN对输入数据的顺序不敏感无法准确捕捉时间特性[19],因此在CNN层后连接循环神经网络(recurrent neural network, RNN)。RNN具有记忆性和参数共享等特点,对于时间序列的特征学习具有一定的优势;然而RNN在训练时会出现梯度消失和梯度爆炸的问题,影响模型的预测结果,而基于RNN改进的LSTM网络能够解决梯度消失和爆炸的问题,所以用LSTM替代RNN。

LSTM模型如图2所示,LSTM单元的前向传播可以表示为

图2 LSTM模型的结构

ft=σ[wf·(ht-1,xt)+bf]

(1)

it=σ[wi·(ht-1,xt)+bi]

(2)

(3)

(4)

ot=σ[Wo(ht-1,xt)+bo]

(5)

ht=ot*Relu(Ct)

(6)

LSTM前向传播计算每个单元的输出值,然后由损失函数求得误差。反向传播时,误差向上一时刻和上一方向进行反向传播并更新参数以减小预测误差。

2 基于CNN-LSTM的风电机组异常检测方法

本文提出了基于CNN和LSTM,利用SCADA数据对风电机组进行状态检测的方法。首先利用CNN空间特征的提取,经过预处理的SCADA数据被输入到模型中,CNN提取SCADA数据每个时间点空间特征并输入到下一层,如图3所示。其次是时间特征的提取,LSTM层提取隐藏在空间特征序列中的时间特征,将时间和空间特征输入下一层,神经网络可以对SCADA数据序列进行非线性变换确定输入与输出参数之间的逻辑关系。最后,全连通层输出目标参数的预测值。计算预测值与实际值之间的残差,识别出风电机组的运行状态。

图3 CNN-LSTM网络结构

2.1 预测模型建立

结合CNN提取空间特征和LSTM提取时间特征的优点建立了CNN-LSTM预测模型。目标参数为齿轮箱轴承温度,通过相关性分析选取与齿轮箱轴承温度相关性较大的参数作为输入参数,建立预测模型具体步骤如下:

步骤1选取风电机组正常运行状态下的SCADA数据并做预处理。首先选取风电机组运运行状态正常的数据并剔除停机数据以及有功功率小于0的数据等无关的干扰数据,然后选取与齿轮箱轴承温度较大的参数作为输入参数。

步骤2建立预测模型。模型主要基于CNN和LSTN搭建,CNN的层数为1层,CNN卷积核的大小设置为1,卷积核数设置为32。LSTM隐藏层为两层,每层的隐藏神经元数设置为128。选择平均绝对误差(mean absolute error,MAE)作为损失函数,优化器选择能够使用自适应学习率加快模型训练收敛速度的Adam。

步骤3训练预测模型。将预处理后的正常运行状态的SCADA数据输入预测模型,对CNN-LSTM模型进行反复训练得到输入参数与目标参数之间的逻辑映射关系。

2.2 异常检测方法

异常检测是在样本数据集中找到与正常数据不同的样本,将需要检测的数据输入训练好的CNN-LSTM预测模型并求得预测值与真实值的残差,然后通过分析残差序列找到与正常运行状态数据不同的样本,发现风电机组的异常状态。对残差序列的分析采用SE和RMSE两项指标,SE是一种度量时间序列复杂性的方法,越复杂的序列对应的熵值越大。它与具体机组的SCADA数据无关,因此适用于判断风电机组的运行状态。RMSE可以衡量预测值与真实值之间的偏差,常用来作为预测结果衡量的标准,其表达式为

(7)

式中:xt为真实值;yt为预测值。

为了消除预测结果的偶然性,综合RMSE和SE两个指标对风电机运行状态进行检测,当将正常运行状态的SCADA数据输入预测模型时,真实值与预测值的残差序列RMSE和SE差别不大。反之,当异常运行状态的SCADA数据输入预测模型时,数据与模型参数不匹配,误差很大,RMSE和SE的值都增大。当残差序列的RMSE和SE值均超过设定的安全阈值时,说明风电机组状态异常。基于CNN-LSTM的状态检测流程,如图4所示。

图4 基于CNN-LSTM的状态检测流程图

3 算例分析

3.1 数据预处理及参数选择

研究对象为华北某风场并网双馈风电机组,该风电机组切入风速4 m/s,切出风速为25 m/s。取2015年1月—2015年9月的SCADA监测数据作为风电机组的状态参数。SCADA数据包含44个与风电机组运行状态相关的参数,其中主要部件参数为齿轮箱、发电机、电网环境、机舱、自然环境等参数,如表1所示。

表1 风电机组主要部件参数

风电机组的SCADA系统记录了设备寿命周期内的所有状态,包括正常运行、故障、停机、检修等状态。所以需要对SCADA数据进行预处理,去除数据中的无关的干扰信息。

首先将SCADA数据中显示异常状态的数据剔除,然后根据风速和有功功率对SCADA数据进行处理。由图5(a)可以看出风速范围集中分布在0~20 m/s,由图5(b)可以看到有功功率数据主要分布在风速为4~20 m/s内,因此筛选出风速为4~20 m/s的数据。风电机组因停机等状态会记录一些有功功率为零的数据,如果将其作为训练数据会影响模型训练的精确度,所以数据预处理时删除有功功率为零的数据。

图5 风速和有功功率的分布

风电机组的正常运行是通过风电机组的不同部件紧密配合来完成的,部件之间相互耦合以及部件之间的状态参数都会相互影响。如果输入模型的状态参数过多,会造成信息的冗余,降低模型预测的准确性。因此,需要对各部件状态参数进行相关性分析选取输入状态参数。以齿轮箱轴承温度作为目标参数,采用距离相关系数(distance correlation coefficient,DCC)计算出与其他状态参数的相关系数,选取DCC>0.5的状态参数,获得的结果如表2所示。

表2 齿轮箱轴承温度与其他部件状态参数距离相关系数

3.2 正常状态下指标分析

以风电机组2015年1—4月的正常运行的数据对上述检测方法进行验证。图6(a)为1—4月齿轮箱轴承温度,可知在正常工作状态下齿轮箱轴承温度最高温度可达80 ℃左右而最低温度只10 ℃左右,其幅值变化范围比较大。通过设定简单的阈值判断风电机组的运行状态可能出现误判的情况,需要将风电机组的其他状态参数考虑在内,进行进一步的分析,提高检测的准确性。

图6 正常月份齿轮箱轴承温度和预测残差

用CNN-LSTM模型对正常齿轮箱轴承温度进行预测,此学习率设置为0.001,经过多次训练迭代次数最终确定为1 000,批量数设置为100,得到如图6(b)所示的预测残差序列图。从图中可知预测残差分布在-5 ℃~5 ℃,由于SCADA数据存在一些干扰数据,预测残差存在过大的点,所以不能根据突变的残差(见图6(b))判断风电机组运行状态,需要进一步采用残差分析指标判定机组状态。

计算获得正常齿轮箱轴承温度的RMSE和SE值,如图7所示,通过这两个残差分析指标可以判断风电机组的运行状态。RMSE和SE值是以天为单位计算的,由图7(a)可知RMSE值主要分布在1.5 ℃以下,由图7(b)可知SE值主要分布在0.1以下,故设定RMSE阈值为1.5,SE的阈值为0.1,RMSE和SE的阈值用来判定风电机组的异常状态。当机组没有故障即为正常状态时,RMSE和SE都小于设定的阈值(见图7)。

图7 正常状态时RMSE和SE值

3.3 异常工作状态下指标分析

该风电机组于2015年7月14号发生齿轮箱故障,风电场维修得知该故障是由齿轮磨损严重断齿造成。取1月—9月SCADA数据(共计219 d)作为研究数据,其中第1天~第190天的SCADA数据为1月1号—7月14号采集的数据,第191天为停机维修后9月份重新启机后的第1天。剔除该研究数据中的异常值、停机数据等无关干扰数据。将处理后的数据输入预测模型得到预测值和残差序列,如图8所示,因样本量比较大,只截取第一次检测到故障时样本的预测值、残差和滑动窗口为100的滑差。通过对预测残差序列进一步分析得到其RMSE和SE序列。由图9(a)可知RMSE在开始至第126天都处在设定阈值1.5 ℃以下,在第127天第一次超过设定的阈值达到了1.57 ℃。在第127天~第190天RMSE在设定阈值范围上下剧烈波动并且超过阈值较大,在第191天后回落到阈值以下。由图9(b)可知SE值在第127天以前也保持在设定阈值以下,在第127天时第一次超过设定的阈值达到0.11,在第127天~第190天SE多次超过设定的阈值,在第191天后回落到阈值以下。第190天(7月14号)左右RMSE和SE均有剧烈变化,这与该风电机组齿轮箱发生故障在7月14号停机维修并在9月份重新启机是一致的。基于CNN-LSTM模型和SE的检测方法能够提前发现风电机组齿轮箱的潜在故障,对风电场工作人员进行日常维护和检修提供了参考依据,避免造成更大的损失。

图8 CNN-LSTM预测模型预测结果

图9 异常状态时RMSE和SE值

将LSTM模型、双向长短期神经网络(bidirectional long short-term memory,BILSTM)模型与本方法的CNN-LSTM模型进行比较,比较结果如图10所示。从图10可以看出CNN-LSTM模型预测结果在风电机组运行状态正常时RMSE和SE幅值波动更小,偶然性的突起更少,在风电机组运行状态异常时RMSE和SE值相对状态正常时变化更加明显。由图11可以看出CNN-LSTM模型随着迭代次数的增加损失逐渐变小,而BILSTM和LSTM则是在较大损失时即趋于稳定,通过比较可以看出本文所提模型的损失更小。计算三种模型RMSE和SE的平均值,结果如表3所示,由表3可以看出CNN-LSTM模型的各项评价指标均优于其他两个模型的评价指标。综上,该模型所建立的输入参数与目标参数之间的逻辑关系更加精确可靠,能够减少误报警的次数,证明了基于CNN-LSTM的检测方法优于基于LSTM和BILSTM的检测方法。

图10 CNN-LSTM,BILSTM,LSTM模型预测结果对比

图11 CNN-LSTM,BILSTM,LSTM模型损失变化

表3 不同模型预测结果对比

4 结 论

针对风电机组因工作环境复杂多变齿轮箱故障频发的问题,引入深度学习理论,利用DCC选取与目标参数齿轮箱轴承温度密切相关的状态参数,建立了CNN-LSTM状态检测模型,用于识别风电机组的异常运行状态。当风电机组运行状态异常时,齿轮箱轴承温度变化偏离正常趋势,CNN-LSTM模型预测的残差的RMSE和SE值均会产生较大的波动,从而监测风电机组的异常状态。通过华北某风场的SCADA数据分析,并将所提的CNN-LSTM模型与LSTM和BILSTM模型进行比较,结果表明CNN-LSTM模型的各项评价指标均优于其他两个模型,误报警次数更少;基于级联CNN-LSTM模型能够有效检测风电机组的异常状态,对保障风电机组安全运行具有重要意义。