压铸模具内浇口流速对充型状态及凝固质量的影响

2021-12-02王廷利付宏源

王廷利,黄 剑,虞 科,陈 列,付宏源,姚 山

(1.青岛科技大学 机电学院,山东青岛 266061;2.大连理工大学 宁波研究院,浙江宁波 315016;3.宁波海天金属成型设备有限公司,浙江宁波 315821)

压铸是金属液在高压作用下快速填充到金属模具内,充型速度快,充型时间短,内浇口处金属液的流速和压力很大。因此,模具内浇口在压铸过程中起着非常重要的作用,它决定着金属液填充型腔时的速度、流量、压力、流场状态等,结构合理的内浇口和适当的充型速度有助于获得高质量铸件[1-3]。随着计算机和软件技术的发展,通过模拟仿真方法计算压铸过程、提取过程特征参数、为评价和优化铸造工艺提供支撑越来越收到广泛关注[4]。

本文将基于铸造模拟仿真软件ProCast 对压铸模具的压射充型过程进行模拟计算,研究不同内浇口流速条件下压射室压力、压铸模具充型过程状态和作用效果。然后,结合实际的压铸件充型效果,评价不同内浇口流速对压铸充型能力和凝固质量的影响。

1 方案设计与建模

1.1 方案设计

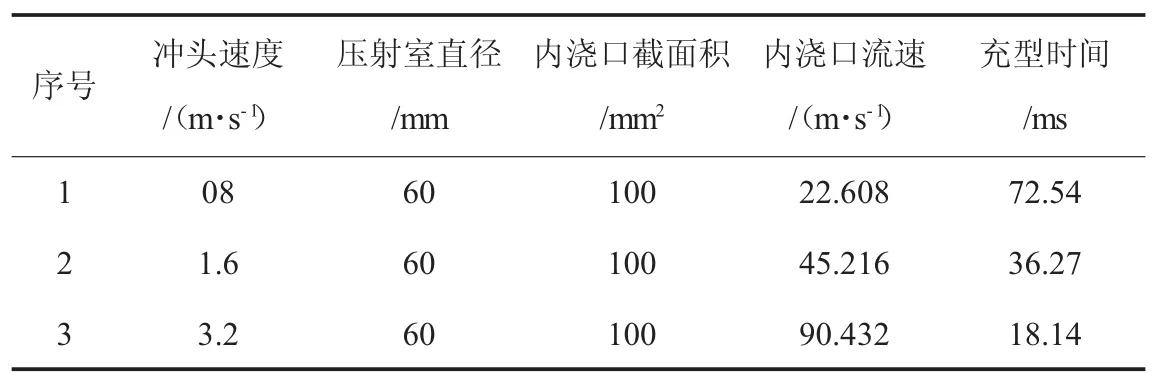

本文选择的压铸件模具的内浇口与铸件采用压边方式连接,内浇口厚度均为2mm,内浇口截面积合计约100mm2。铸件质量(含渣包及排气道,不含浇注系统)体积为164cm3。本试验通过改变冲头速度的方式来调节内浇口的流速,冲头速度与内浇口流速和充型时间的关系如表1 所示。

表1 不同冲头速度条件下内浇口流速及充型时间

针对不同冲头速度的工艺条件,采用铸造模拟仿真软件ProCast 进行计算,得到不同内浇口流速、压力、型腔流场等结果信息。进一步的,基于宁波海天金属成型设备有限公司的HDC350-SF 型压铸机进行压铸试验,得到不同工艺条件下的压铸件,并对其进行外观检测和X 光探伤等分析检测。

1.2 模型建立

模拟仿真采用3D 模型的组成主要包括冲头、压射室、压射室内金属液、铸件(空腔)、压铸模具等几部分(图1)。在进行网格划分时,根据压铸工艺特征和模拟仿真要求,兼顾计算精度和速度,不同区域的网格尺寸采用不同设置,其中内浇口的网格尺寸最细小,并进行面网格和体网格的划分。

图1 压射室3D 模型组成及网格划分

压射室及模具材质为Steel H13,初始温度为200℃。金属液材质为AlSi11Cu2,其液相线和固相线温度分别为580℃和522℃,初始温度为640℃,金属液与压射室壁间的换热系数h=2000W/m2·K。

2 模拟仿真结果

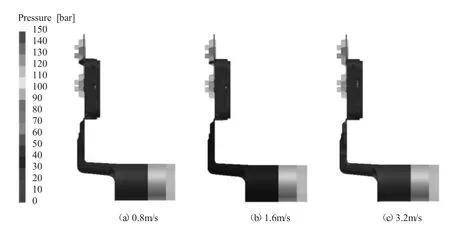

2.1 金属液的压力状态

从图2 可知,金属液承受的压力在不同位置是不同的,压射室内金属液承受的压力最大,经过浇注系统后,金属液承受的压力有一定的损耗,经过内浇口进入模具型腔后金属液承受的压力骤降。随着内浇流速的增加,压射室内金属液的压力快速增加,在内浇口流速为0.8m/s 时,压射室内金属液的压力约10bar;在内浇口流速为1.6m/s 时,压射室内金属液的压力约38bar;当内浇口流速增加大到3.2m/s 时,压射室内金属液的压力则增长到152bar。由此可知,内浇口金属液流速每增加1倍,压射室内金属液的压力则增加到原来的4 倍左右。

图2 内浇口不同流速时压射室内金属液压力状态

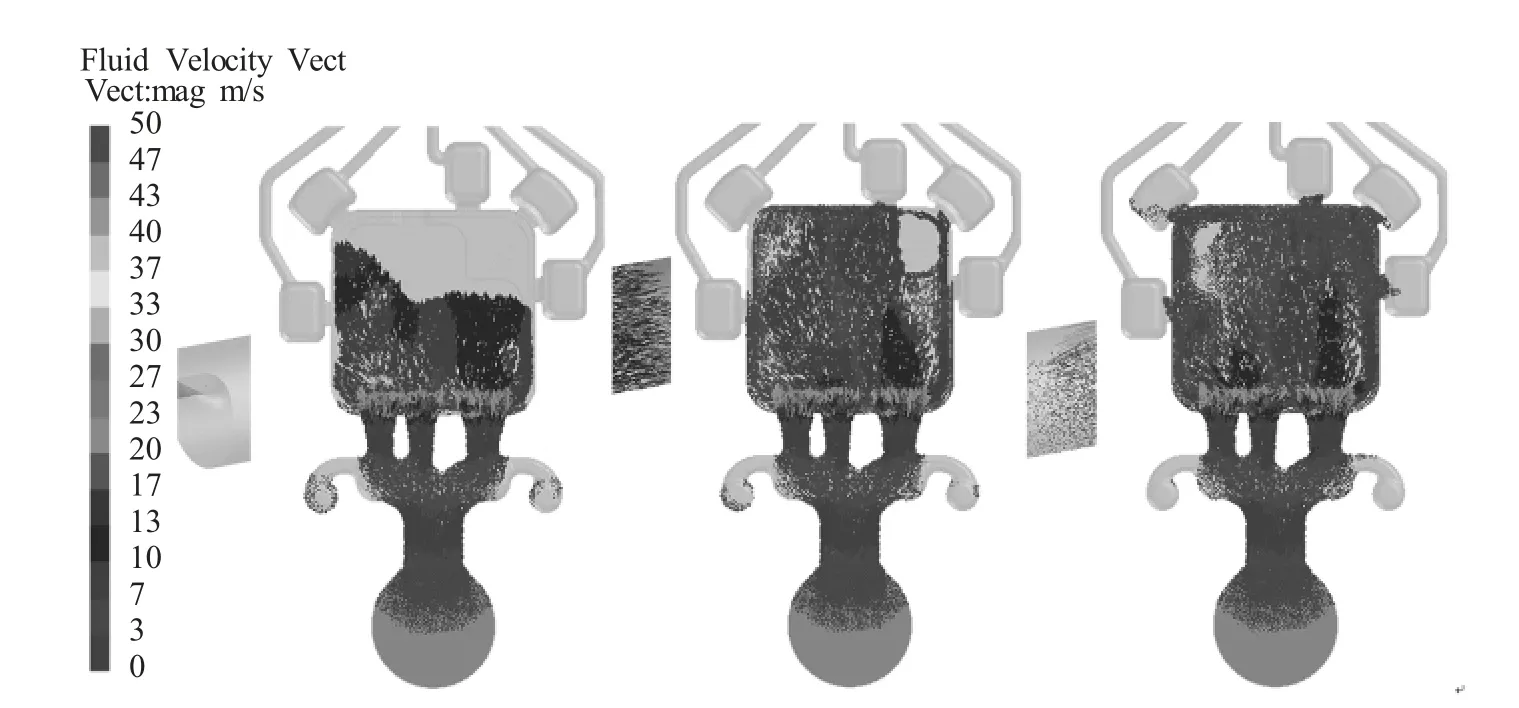

2.2 压铸模具型腔填充状态

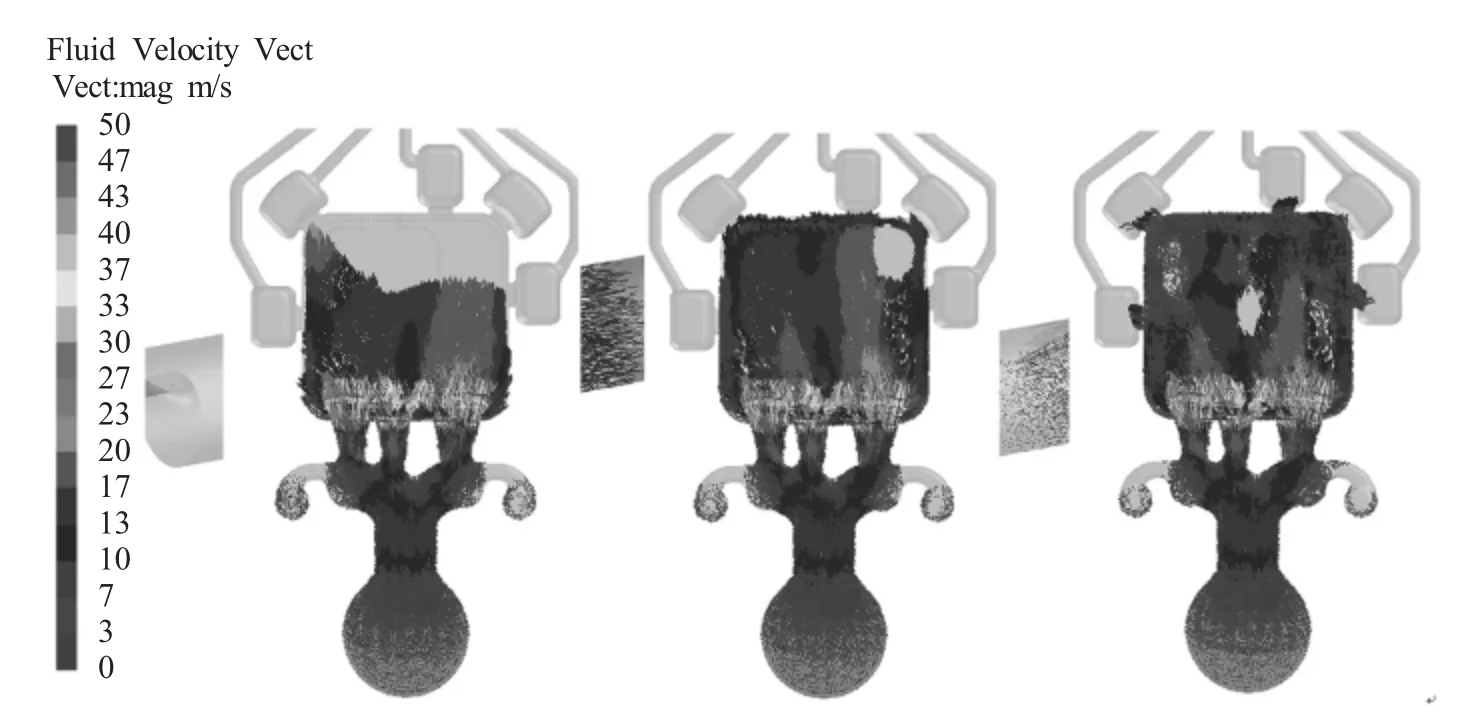

从图3 可知,当冲头速度为0.8m/s 时,内浇口处的金属液流速约为23m/s,当金属液进入型腔后,金属液流速较小,充型比较平稳,型腔内的空气容易通过排气道排出。但是,由于内浇口流速较小,可能也会对充型能力和凝固组织致密性带来不利影响。

图3 冲头速度0.8m/s 时内浇口及型腔内金属液流场状态

从图4 可知,当冲头速度为1.6m/s 时,内浇口处的金属液流速约为45m/s,当金属液进入型腔后,此条件下金属液的流速比冲头速度0.8m/时的流速有所增大,流场分布紊乱度增加,型腔内的空气排出难度增大。但是,随着内浇口流速的增加,铸型充型能力和铸件凝固组织致密性也会有所提高。

图4 冲头速度1.6m/s 时内浇口及型腔内金属液流场状态

从图5 可知,当冲头速度为3.2m/s 时,内浇口处的金属液流速约为90m/s,与上述两种工况相比,当金属液进入型腔后,金属液流速更大,流线密度也明显增加,这将有利于提高铸型的充型能力和铸件的致密度。

图5 冲头速度3.2m/s 时内浇口及型腔内金属液流场状态

3 压铸试验结果

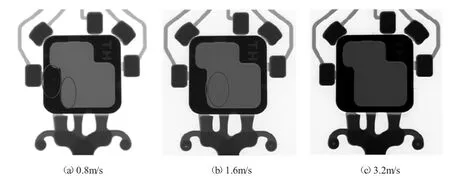

分别采用冲头速度为0.8m/s、1.6m/s 及3.2m/s的工艺条件,进行压铸试验。压铸件充型效果如图6 所示,铸件凝固质量的X 光检测结果如图7 所示。

图6 不同冲头速度条件下铸型的充型结果

图7 不同冲头速度条件下铸件的凝固质量的X 光检测结果

从图6 可知,当冲头速度为0.8m/s 暨内浇口流速为23m/s 时,排气道上方充满2 个横格;当冲头速度为1.6m/s 暨内浇口流速为45m/s 时,排气道上方充满3 个横格;当冲头速度为3.2m/s 暨内浇口流速为90m/s 时,排气道上方充满4 个横格,并且产生了少量的飞边。由上述结果可知,随着内交口流速的增加,铸型的充型能力随之增强。

从图7 可知,当冲头速度为0.8m/s 暨内浇口流速为23m/s 时,压铸件中存在2 处孔洞集中区域;当冲头速度为1.6m/s 暨内浇口流速为45m/s时,压铸件中存在1 处孔洞集中区域;当冲头速度为3.2m/s 暨内浇口流速为90m/s 时,压铸件中未发现孔洞集中区域。由上述结果可知,随着内交口流速的增加,压铸件凝固后组织更为致密。

4 结论

(1)基于ProCast 铸造模拟仿真软件,实现不同内浇口流速条件下的压铸过程模拟仿真,获得了压铸过程内浇口及铸型内流场状态。模拟仿真结果表明:随着内浇口流速的增加,铸型内金属液流速更高,流线密度更大。

(2)基于生产条件下的压铸试验,实现不同冲头速度条件下的压铸充型,并在凝固后获得压铸件。试验结果表明:随着内浇口流速的增加,铸型充型能力明显提升,铸件致密度也随之增加。