铁型覆砂铸造技术应用进展

2021-12-02赵忠魁李希石李庆松衣冠玉闫吉勇李希建

赵忠魁,李希石,李庆松,衣冠玉,闫吉勇,李希建

(1.山东建筑大学 材料科学与工程学院,山东济南 250101;2.山东省铸造清洁生产工程技术研究中心,山东济南 250101;3.山东旭光得瑞高新材料股份有限公司,山东德州 251513)

铁型覆砂铸造是在金属型(即铁型)内腔覆上一薄层型砂而形成铸型,通过合理控制铁型的型重、壁厚与覆砂层厚度,使铸件的充型、凝固和冷却过程在比较理想的条件下进行。由于铸型的强度和刚度大,铸铁凝固过程中的石墨化膨胀可以抵消铁凝固时产生的收缩,消除缩孔或缩松。铁型内铁液冷却速度是砂型铸造的三倍左右[1],铸件石墨细小,组织致密,基体中珠光体的含量增加且片间距细小,铸件的强、度硬度及耐磨性都较高。与湿型砂工艺相比,采用铁型覆砂工艺生产铸件的表面质量和内在品质都要高出一个等级[2]。

1 铁型和覆膜砂

1.1 铁型的选择

铁型一般采用HT200 灰铸铁铸造,人工时效后,铣平模坯正反面并在平面上加工出射砂孔。射砂孔一般选取在模样最高处,射砂孔数量要保证能使覆膜砂充满型腔。

铁型厚度对铸件的冷却有一定的影响,但是影响并不是非常大[3]。铁型的重量一般是生产铸件的7~10 倍,即能保证铁型的使用寿命,又达到需要的工艺效果[4]。如果结构复杂铸件,铁型结构也复杂,可以适当降低铁型与铸件重量比例。例如曳引机机座由于结构较为复杂,铁型质量约为铸件的5 倍,才保证了浇注后铁型温度达到200℃以上,满足再次覆砂要求[5-8]。

1.2 覆膜砂的选取

覆砂造型采用热固化酚醛树脂覆膜砂射砂成型的方式进行,随形覆膜砂厚为5~8 mm 左右[2],铁砂比约为1:0.18[9]。覆模砂为50~75 目的焙烧硅砂与5%的酚醛树脂等搅拌而成。以人工陶瓷砂替代硅砂,可大大提高铸件的抗拉强度、耐磨性和热稳定性[10]。为防止气孔砂眼等铸造缺陷,铁型覆砂工艺用覆膜砂采用低发气量、高强度的覆膜砂,一般要求覆膜砂常温抗弯强度≥7 MPa,灼减量<3%,发气量≤12 mL/g。由于用砂量较少,覆膜砂一般从专业生产企业购买,不设置砂处理系统。

1.3 铁型与覆膜砂层厚度的关系

铁型覆砂铸造兼具金属型铸造和砂型铸造的特点。铁型厚度大则铸件冷却速度快,覆砂层厚度大则铸件冷却速度慢。覆砂层厚度和铁型壁厚的合理选择是有效控制铸件凝固过程和冷却速度的关键[5,11]。在同一铁型内覆以不同厚度覆砂层时,铸件的冷却曲线有一定的差异。如果覆砂层厚度过薄就接近于金属型铸造[6],当覆砂层厚度小于4 mm 时,铸件的冷却强度与金属型厚涂料相近。当砂层超过8mm,对铸件冷却的影响已经不大[3]。当覆砂层厚度到30mm 时,铁型就失去了对铸件的快速冷却作用,相当于壳型铸造;覆砂层大于32mm 时,冷却强度相当于普通树脂砂铸造[12]。所以在实际生产中根据不同的铸件覆砂层厚度一般选4~8mm[2]。铸件各部位的覆砂层厚度是不一样的,铸件壁厚的地方铁型的厚度也厚,覆砂层的厚度就薄;铸件壁薄的地方铁型的厚度也薄,覆砂层的厚度就厚,不仅保证了覆砂层的强度高且发气量低,而且使铸件不同壁厚处同时凝固[6]。浇注系统处的覆砂层要比铸件的覆砂层厚一些,一般为10~15mm[5,11,13-15]。

一般应根据生产线的生产节拍、铸件的组织要求、铁型余热利用的要求、工装模具的使用寿命、铸件重量和壁厚等因素来选择合适的铁型壁厚,再调节覆砂层厚度以控制铸件各部分的冷却速度,使铸件在所期望的冷却条件下凝固而具有致密的组织[13]。

2 浇注系统和冒口

铁型覆砂铸造的浇注系统一般选择半封闭式浇注系统,以利于夹杂物的上浮,同时要对铁液进行过滤[2],可以在浇口杯内放置陶瓷过滤网[16],也可以在型内放置纤维过滤网[17]。

对于球铁件来说,铁型覆砂铸造工艺能够有效地发挥共晶石墨化膨胀的自补缩特性。碳含量和硅含量越高,孕育效果越好,石墨化膨胀量越大,自补缩作用就越好[18]。当铸件模数>2.5cm 时,可实现无冒口铸造,这样可有效提高工艺出品率[6]。但浇注温度太高,石墨化膨胀不能抵消大的液态收缩量,也需要设置冒口进行补缩[19]。小型铸件由于共晶膨胀不大,也需要设置冒口,如尺寸为231mm×83mm 的QT450-10 行星架,重约8.5kg,就需要设置冒口[20]。冒口多设置在横浇道端部或内浇道处[11,20]。

灰铸铁件由于其共晶膨胀较小,一般要加冒口。朱国等[14]设计的HT250 泵阀铸造工艺,采用了开放式浇注系统并在横浇道处设置冒口。朱丹等[15]设计的HT250 汽车离合器压盘压盖铸件铸造工艺,采用半封闭式浇注系统,也在每一内浇道处独立设置补缩冒口。尺寸较大的灰铸铁件也可不用冒口,如李文彬等为尺寸为937mm×143mm×141mm 的HT250 水冷排气管设计的铸造工艺,采用带有过滤网的半开放式浇注系统,没有使用冒口[8]。

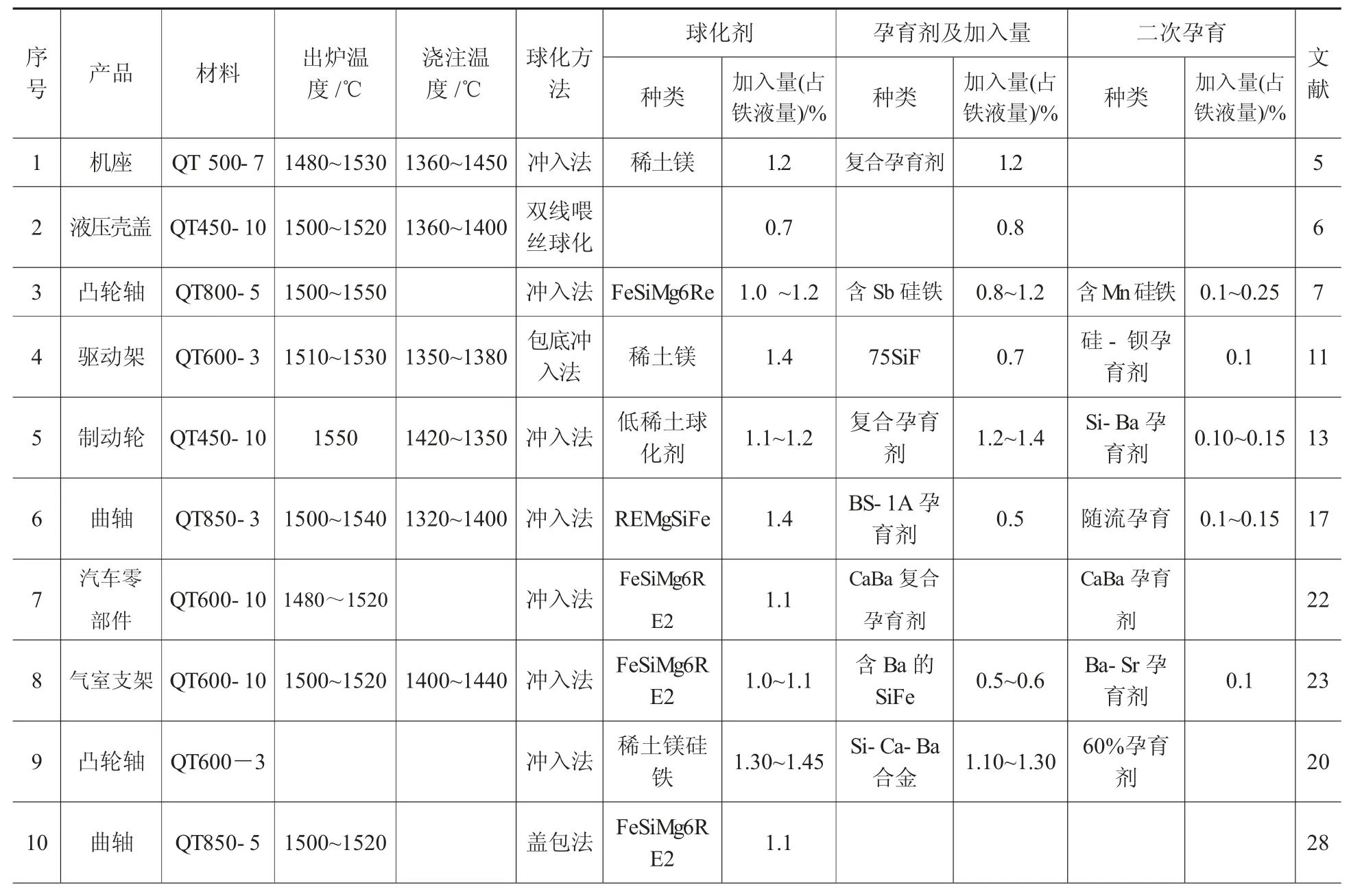

3 采用合金成分及炉前处理

铁型覆砂工艺生产铸件时,由于冷却速度快易产生白口,配料时碳硅当量比湿型砂造型工艺高。生产球铁件时,原铁液化学成分一般是C:3.8%~3.9%、Si:1.0%~1.5%、Mn:0.3%~0.5%、S≤0.03%、P≤0.05%,球化处理后的化学成分一般是C:3.7%~3.8%、Si:2.1%~2.3%、Mn:0.3%~0.5%、S≤0.02%、P≤0.05%、Cu:0.4%~0.6%、RE:0.02%~0.04%、Mg:0.04%~0.06%。为了减少硫和镁作用形成的二次渣,残留稀土镁不宜过高[2]。生产灰铁件时,化学成分一般为C:3.1%~3.3%、Si:1.8%~2.2%、Mn:0.6%~0.8%、Cu:0.3%~0.5%、P:0.07%、S:0.06%~0.08%[8,21]。表1 是部分文献给出的铁型覆砂生产铸件的化学成分。

表1 用于铁型覆砂球墨铸铁件的化学成分

球铁铁水采用中频感应电炉熔炼,出炉温度在1500℃左右,浇注温度控制在1320~1450℃,浇注时要注意挡渣。球化剂多选用较低牌号,如FeSiMg6RE2。大多球铁生产厂家球化处理采用冲入法,少量厂家采用盖包球化方法和喂丝球化方法,可消除90%以上烟尘,节约13%球化剂。一般进行两次孕育处理,第一次在球化处理时在包内放入0.2%~0.3%的硅铁,第二次在浇注时加入0.1%孕育剂进行随流。孕育剂采用含钙、钡的复合高效孕育剂孕育效果更好,孕育剂的粒度一般为60 目。部分厂家球墨铸铁浇注温度和炉前处理工艺见表2。

表2 炉前处理工艺

蠕墨铸铁排气管浇注温度控制在1430~1450℃[27]。灰铁浇注温度一般为1400~1450℃[8,15]。

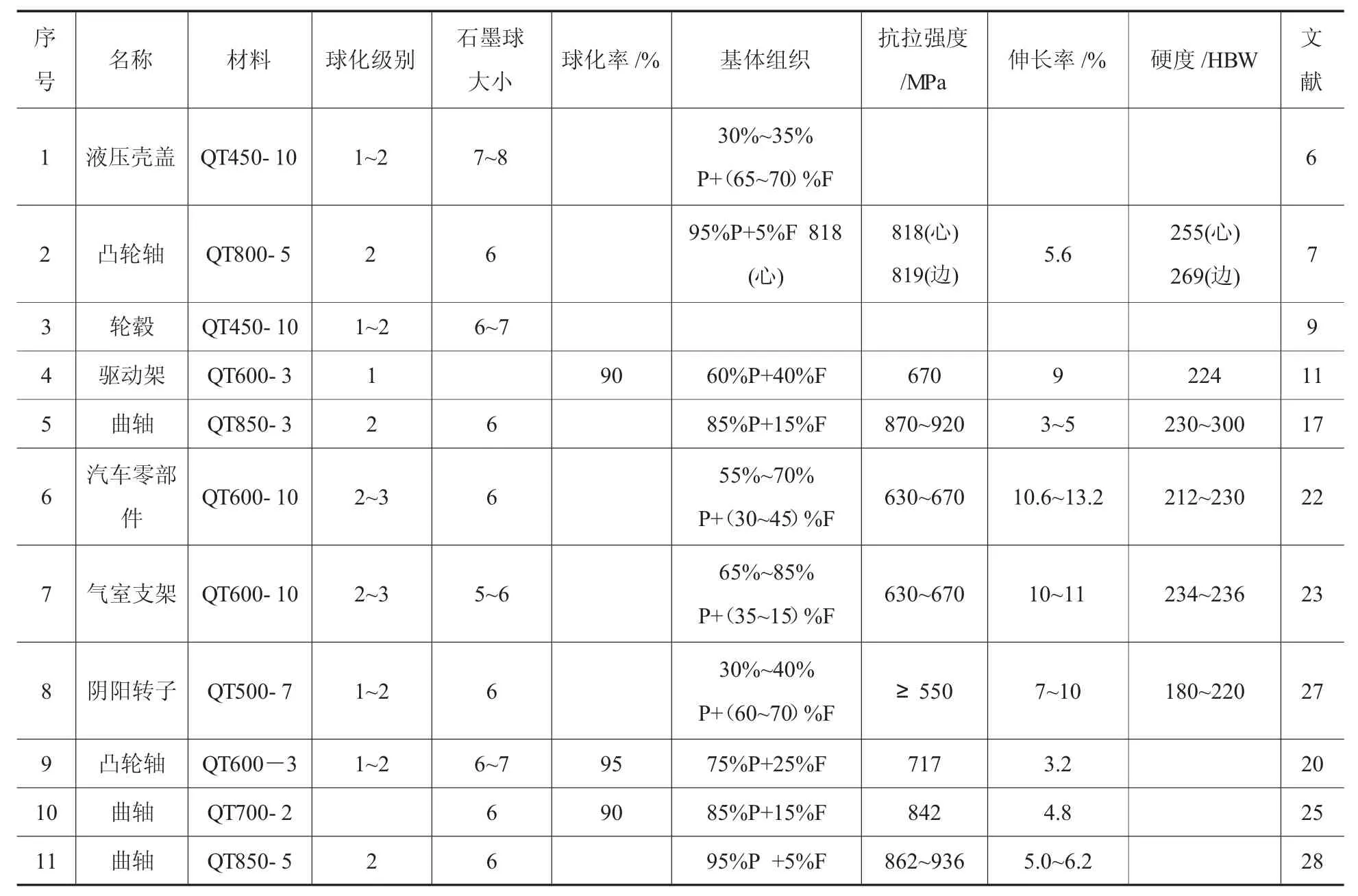

4 铸件组织与质量

铁型覆砂工艺的铁型刚性好、覆砂层强度高且无水分,可大大减少气孔、缩松、夹砂等缺陷的产生,降低铸件废品率[2,15]。生产的球铁件中球化级别1~2 级,球径大小7~8 级,珠光体片层间距细小[6],如图1 和表3 所示。铸件表面粗糙度达到了12.5~25.0μm,尺寸精度达到了CT7-8 级[7,13]。

表3 铁型覆砂工艺生产的球铁件组织及力学性能

图1 球状石墨和基体组织形态[11,25]

5 结语

(1)铁型壁厚根据铸件重量和壁厚等因素选择,再调节覆砂层厚度以控制铸件各部分的冷却速度。铁型一般采用HT200 灰铸铁铸造,铁型的重量一般是生产铸件的7~10 倍。采用热固化酚醛树脂覆膜砂射砂成型,随形覆膜砂厚为5~8mm 左右,铁砂比约为1:0.18。

(2)铁型覆砂铸造的浇注系统一般选择半封闭式浇注系统,并采用滤网对铁液进行过滤。球墨铸铁一般不采用冒口,但小型球墨铸铁件和灰铸铁件多采用冒口。

(3)铁型覆砂工艺生产铸件时,碳硅当量比湿型砂造型工艺高。铁水出炉温度也较高。多选用较低牌号球化剂进行球化,采用复合孕育剂进行孕育。

(4)铁型覆砂生产的球铁件球化级别1~2 级,球径大小7~8 级,铸件表面粗糙度达到了12.5~25.0μm,尺寸精度达到了CT7-8 级。