引线键合设备压力控制机构的研究

2021-12-02郝艳鹏赵喜清王增琴马生生郝耀武

郝艳鹏,赵喜清,王增琴,马生生,郝耀武

(中国电子科技集团公司第二研究所,山西 太原,030024)

在微电子制造业中,引线键合作为一门复杂的组装和制造工艺技术,利用热、压力、超声波能量使金属引线与基板焊盘紧密结合,实现芯片与基板间的电气互连和芯片间的信息互通[1]。引线键合是提高通用微电子器件、专用集成电路、薄厚膜混合集成电路、多芯片组装、系统集成电路等微电子电路性能的关键技术。

焊接压力是影响引线键合强度的重要因素之一。键合期间,焊接压力的施加能够维持劈刀和引线相互接触而不滑动,然后施加超声振动,使引线和焊盘在接触面产生耦合作用,理想控制条件下,引线和基板间会发生电子共享或原子的相互扩散,从而使两种金属键实现原子量级上的键合[2,3]。焊接压力过小会导致引线和焊盘不粘连,而过大又会导致引线或键合焊盘产生较大的塑性应变,引起踵部的裂纹。

1 键合压力机构设计原理分析

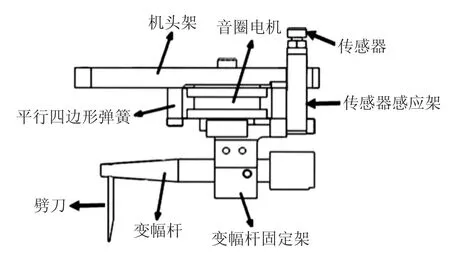

本文提出一种弹性压力输出机构,主要包括音圈电机和平行四边形板簧,如图1所示。音圈电机是一种特殊形式的直接驱动电机,因原理与扬声器类似而得名。音圈电机的工作原理如图2所示,其工作原理为洛伦兹力原理。将通电导体置于磁场中,即产生力(F),力的大小取决于磁场强度(B),电流(I)和线圈匝数(N),用公式表示为F=kNBIL,其中k为常数。

图1 弹性压力输出机构示意图

图2 音圈电机运动原理图

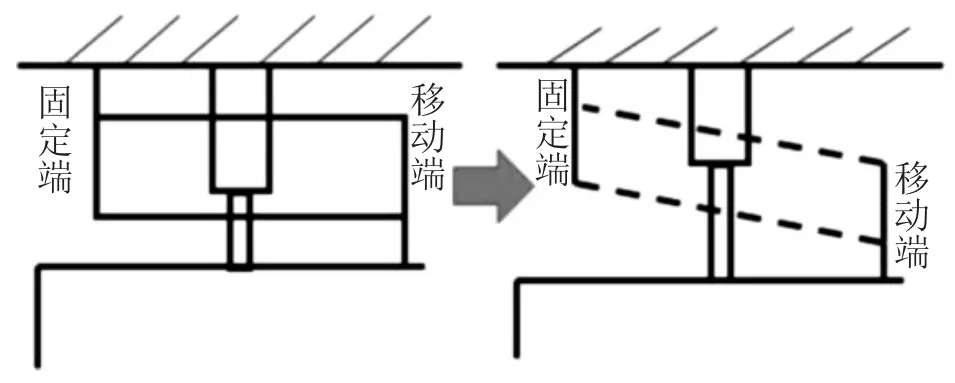

平行四边形板簧是类似于弹簧的一种结构,根据胡克定律可知,在其弹性形变范围内,受力大小与产生的形变量成正比,即F=k·△x,其中k为劲度系数,是弹簧的一种属性,与弹簧的材料、结构有关,△x为形变量。该结构优点为当移动端受力发生形变时,移动端始终与固定端保持平行,也就保证了劈刀在上下微动时能始终与键合面垂直,如图3所示。

图3 平行四边形板簧结构工作示意图

弹性压力输出机构工作原理为平行四边形板簧的固定端与Z轴固定,移动端与换能器固定,内部挖空安装有音圈电机,同时配备高分辨率传感器,实现测高的灵敏反馈。传感器设置初始值为0.3 mm的间隙,然后Z轴向下压,当传感器显示板簧形变量为20μm时,设为测高力,然后施加焊接力,进行超声焊接。如果键合压力大于测高力,则音圈电机施加向下推力;如果键合压力小于测高力,则音圈电机施加向上拉力,即F=F测高+F音圈,如图4所示。

图4 焊接表面受力分析

2 平行四边形板簧结构设计及仿真

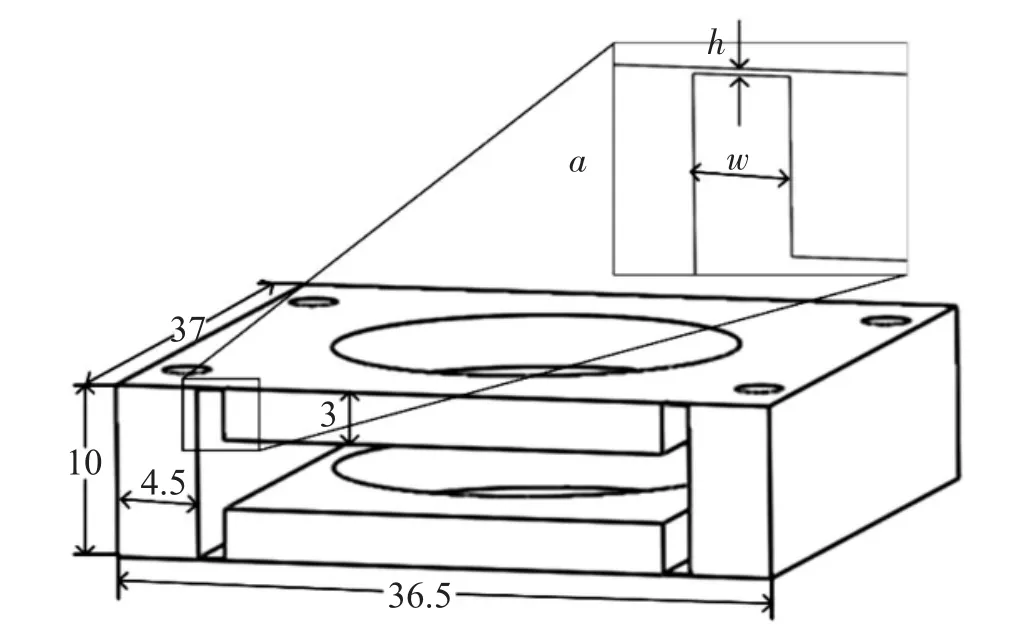

全自动引线键合设备中平行四边形板簧材料选择铍青铜(QBe2),因为其具有很高的硬度、弹性极限、疲劳极限和耐磨性,广泛用作重要的弹性元件。结构设计如图5所示,固定端固定在机头架上,移动端与变幅杆固定架螺接,在受力时,a处产生形变,移动端带动变幅杆固定架上下移动。因此,a处的尺寸是影响板簧劲度系数的重要因素。楔形引线键合主要包括金丝键合和铝丝键合,金丝键合为热超声键合,在一定高温下,金丝和焊盘形成的接触面上发生冶金学的反应。铝丝键合是在室温下进行的,在引线与键合焊盘金属层之间的接触面上没有冶金学的反应,因此需要施加更大的焊接压力。在一定的移动范围内,施加更大的焊接压力,就需要更大的板簧劲度系数,因此,板簧劲度系数的探究尤为重要。

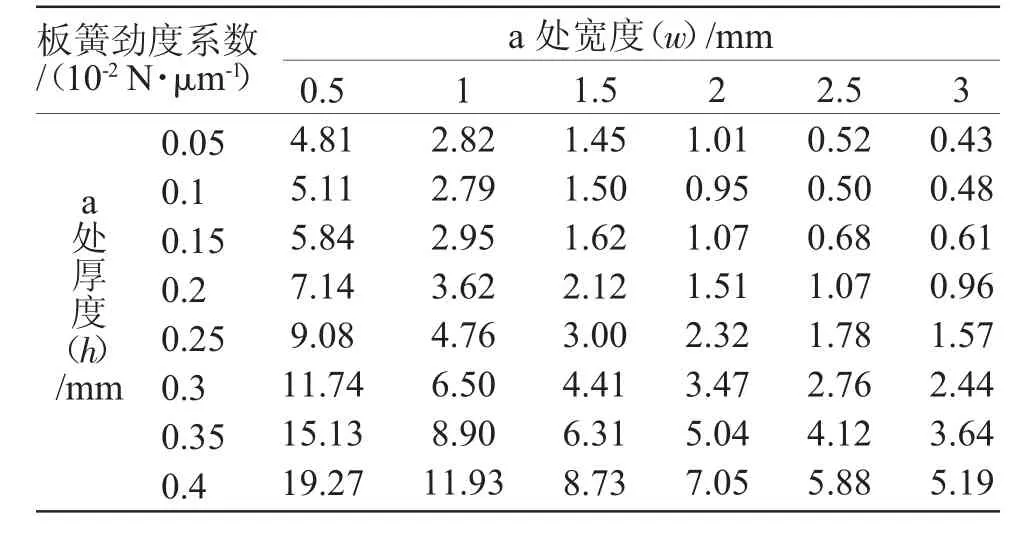

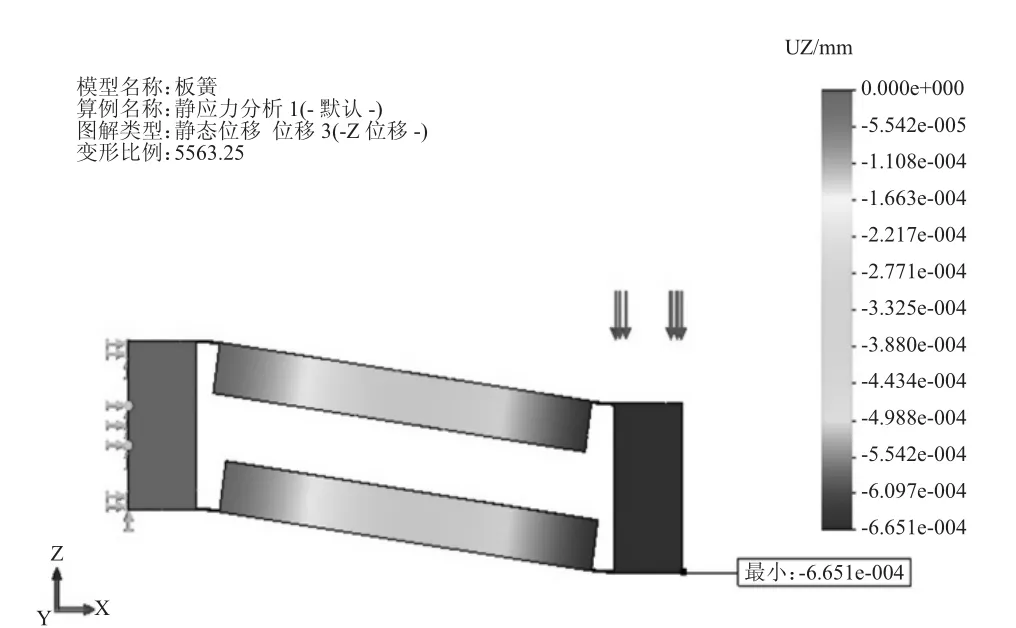

本文利用Solidworks软件进行静态力学仿真,设置板簧中不变尺寸如图5所示,通过改变a处宽度(w)和厚度(h),将固定端固定,在移动端向下施加载荷,设置为0.01 N,交叉对比仿真,得到移动端形变量如图6所示,根据胡克定律,可以得到对应的板簧劲度系数,如表1所示。

表1 不同参数下板簧劲度系数

图5 板簧静态力学仿真示意图

图6 Solidworks软件静态力学仿真图

通过查表,可以快速选取相应的板簧参数来适应不同的压力需求。

3 实现效果

本文根据设备性能需求进行结构设计,选取劲度系数为1.50×10-2N/μm的弹性压力输出机构,即其中板簧a处宽度(1.5 mm)和厚度(0.1 mm),加工后进行装配,音圈电机输出力±0.8 N,进行压力测试,通过设备中压力校准功能界面对设备焊接压力进行标定,如图7所示,最后在界面中设置多个压力值并读取实际压力测量值,与设定值偏差在0.01 N之内。

图7 设备压力校准功能界面

通过设备进行引线键合,选取相同的的超声功率(0.05 W)和超声时间(100 ms),分别施加不同大小的焊接压力,键合一排金丝,得到焊接效果图如图8所示。

图8 不同焊接压力下的引线键合效果图

从图8可以看出,焊接压力是影响引线键合强度的重要因素。

4 结束语

本文从弹性压力输出机构入手,利用胡克定律相关理论知识,对平行四边形板簧进行了静态力学分析,得到了板簧劲度系数与板簧结构的关系,通过引线键合测试,得到了±0.01 N的控制精度。为今后研制高焊接压力控制精度的引线键合设备提供了很好的理论依据。