瞬态液相烧结材料和工艺研究进展

2021-12-02吴文辉

吴文辉

(福建火炬电子科技股份有限公司,福建泉州362000)

1 引言

近年来,电力电子、LED照明、深井钻探、军事和太空探索等领域对高导电性、热稳定性和可靠性连接技术的要求急剧上升[1-2],对基于焊料的传统组装互连技术提出了挑战[3]。高温电子产品最高允许服役温度不仅取决于半导体材料的性质,还受器件连接材料的限制。现行条件下大多数组件和基板都可以在高温恶劣环境下使用,但是用于组件、模块和板级组装的互连材料却相对滞后。此外,电子系统的功率密度不断增加,需承受高达500℃以上的工作温度[4-7],而且电子系统工作时产生的大量热量导致电子封装固有的热负荷和应力增加,这对封装互连材料提出了更高的要求。目前,高工作温度市场的互连材料主要为高铅焊料和昂贵的金基焊料(如金锡AuSn20或金锗AuGe12)。在世界许多地区,大多数工业电子产品的互连应用已禁止使用含铅材料,但到目前为止,由于缺乏足够的替代品,铅在高温焊料应用中被豁免。即使没有迫在眉睫的监管限制,含铅焊料的熔化温度仍不能满足SiC、GaN及电动汽车中功率控制单元等的要求。因此,一种用于将高温电子元器件、硅或宽带隙半导体器件连接到需要高温操作的金属或陶瓷基片上的高温稳定无铅互连新技术应运而生,其被称为“瞬态液相烧结(Transient Liquid Phase Sintering,TLPS)”技术。

2 TLPS原理

在TLPS工艺中,低熔点金属或合金熔化后形成液相扩散进入到仍处于固态颗粒的高熔点金属或合金中,在两个表面之间形成冶金结合,充分反应后形成金属间化合物(Intermetallic Compound,IMC),金属间化合物的熔点要高于低熔点金属或合金的熔点,同时,液相润湿了周围的高熔点金属或合金,期间产生的毛细管作用力会导致原子重排和致密化,进而提高连接焊点强度[6-13]。TLPS的概念模型如图1所示,其中A代表低熔点金属或合金,B代表高熔点金属或合金。TLPS工艺一般分为4个阶段:加热阶段(StepⅠ)、溶解阶段(StepⅡ)、固液扩散阶段(StepⅢ)、合金形成阶段(StepⅣ)。

图1 TLPS概念模型

第一阶段为加热阶段,在TLPS烧结膏中,A和B的金属或合金颗粒被嵌入在有机焊剂粘合剂中,随着温度从室温加热至A的熔点,A和B之间的距离随着温度的上升而相互靠近,粒径较小的颗粒包围在粒径较大的颗粒周围,随着温度的上升初步的固-固扩散开始发生,多孔结构骨架开始形成。

第二阶段为溶解阶段,当温度达到A的熔点,A开始从固态熔化成液态,此时液相的形成至关重要,它能加速物相的传输并润湿B的表面,B的表面此时仍保持固态。

第三阶段为固-液互扩散阶段,随着温度的上升,A完全从固态熔化成液态,固-液扩散加剧,B开始扩散到液相A中,当B扩散到液相A中达到一定量后,金属间化合物BxAy开始形成。且在毛细管作用力下,流动的液相会对整个多孔结构骨架有一个收缩力的作用,使得骨架结构更加致密。

第四阶段为合金形成阶段,随着固-液扩散,A和B被消耗形成金属间化合物BxAy,当烧结膏中有足够的B时,液态A将被完全消耗。根据二元相图中的杠杆原理,液相逐渐转换成固相,这个时候烧结已经完成。新反应形成的合金BxAy的熔点要远高于A的熔点。

TLPS是通过将低熔点金属(如Bi、In和Sn)或合金与高熔点金属(如Cu和Ag)或合金嵌入在有机粘合剂中,并加热至低温金属或合金的熔点及以上温度,使其与高熔点金属或合金进行烧结或扩散,来完成TLPS烧结进程。TLPS烧结膏将焊料合金颗粒和活性金属颗粒按一定比例组合,是一种新型的焊料替代材料,在典型的焊料回流循环过程中焊料发生“热固性”行为。这种“热固性”行为导致焊点在回流焊温度或高温工作环境下不会重熔,从而保证高温工作环境下高度可靠的电气互连。因此,其具有低温焊接、高温服役的特点。

3 TLPS体系

3.1 Sn-Ag-TLPS体系

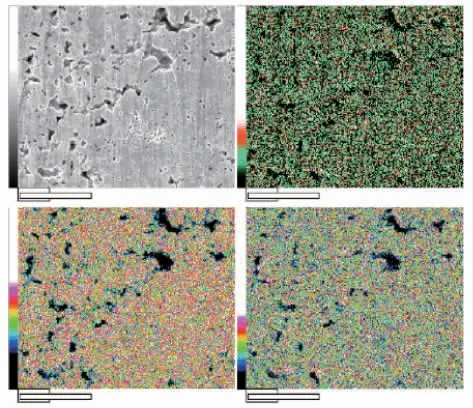

FUJINO[9]等研究了Sn-Ag-TLPS的烧结膏体系,将粒径3 μm的Sn粉末(质量分数为30%~50%)和粒径0.2~0.3 μm的Ag粉末溶解在松油醇中制作成膏状。将Sn-Ag-TLPS烧结膏印刷在Cu基片上,在空气中焊接Au/Ni/Ti溅射Si芯片。烧结工艺为:先在125℃下预热10 min,然后以30~40℃/s的速度加热到260℃、280℃和300℃,同时施加5 MPa的压力,并保温1 min。试验结果表明,在该烧结过程中,采用50% Ag的Sn-Ag-TLPS烧结膏剪切力大于40 MPa,采用扫描电子显微镜(SEM)和能谱仪(EDS)对Sn-Ag-TLPS烧结膏横截面进行了观察(见图2),发现在300℃的烧结温度下,Sn-Ag形成了均匀的Ag3Sn共晶合金。

图2 300℃烧结Sn-50Ag的SEM和EDS图像

杨呈祥[14]等开发了一种掺杂微米锡粉制备纳米银烧结膏的无压烧结工艺。其烧结工艺最高温度为235℃,远低于一般纳米银焊膏的最高烧结温度(280℃),且无需施加压力。通过SEM对烧结焊点进行微观分析,结果表明,烧结焊点是一种Ag/Ag3Sn/Ag-Sn固溶体的复合物。并且,随着掺杂锡的含量增多,生成的Ag3Sn金属间化合物也增多,Ag3Sn以球形形状存在(见图3)。当掺杂的Sn质量分数为4%时,烧结焊点连接强度最高。

图3 烧结焊点截面SEM照片

3.2 Sn-Cu-TLPS体系

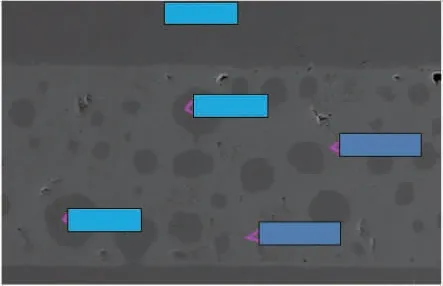

EHRHARDT[1]等研究了Sn-Cu-TLPS的烧结膏体系,初步研究发现在焊接过程中,液态锡会润湿铜粉,并立即反应生成Cu6Sn5和Cu3Sn金属间的多孔骨架结构。GREVE[8,15]等使用3种Sn-Cu-TLPS烧结膏(Cu60Sn、Cu50Sn和Cu40Sn)制造TLPS焊点,并在横截面图像中也观察到这种骨架的形成。后来,EHRHARDT等人重新研究出一种无孔结构的新Sn-Cu-TLPS烧结膏,该烧结膏含有质量分数为35%的Cu粉、锡基焊料粉和一种无还原性的溶剂。烧结采用两段工艺:第一段工艺施加一定机械压力,第二段工艺使用活化气体(CO、SF6、HCOOH)来有效地激活连接焊点,样品在260℃下保温60 s进行回流焊接,获得无孔洞结构的连接焊点,SEM图见图4。可靠性试验表明,在约391℃的温度下观察到力的减小,再熔化温度的力-温度曲线如图5所示,这表明Sn-Cu形成了连续的Cu6Sn5金属间化合物。

图4 TLPS第二步后的横截面SEM照片

图5 再熔化温度的力-温度曲线

GREVE[7]比较了Sn-Cu-TLPS焊点和Sn3.5Ag焊点的剪切强度和随时间变化的塑性变形(蠕变),结果显示(见表1),Sn3.5Ag焊点在200℃下,施加4 MPa剪切应力下缓慢出现失效,而Sn-Cu-TLPS焊点保持180 min并未出现失效情况。可见,Sn3.5Ag焊点在高温环境下表现出广泛的蠕变现象,剪切强度失效时间较短,而Sn-Cu-TLPS焊点的蠕变速率远低于Sn3.5Ag的蠕变速率。文章还分析了Sn-Cu-TLPS焊点的微观结构,Cu-Sn烧结焊点EDS分析照片如图6所示,烧结焊点主要由Cu3Sn-IMC或Cu3Sn-IMC基体与嵌入的Cu颗粒组成。

表1 200℃下剪切强度试验结果

图6 Cu-Sn烧结焊点EDS分析照片

与Sn基焊料相比,Sn-Cu-TLPS的高温剪切性能更优异,但由于焊点中反应不完全会形成金属间化合物Cu6Sn5,Cu6Sn5-IMC是一种恶性的界面金属间化合物,呈脆性[16]。值得注意的是,早期研究报告了温度变化下TLPS接头的变形行为。GREVE[17]等通过实验和数值计算确定了一种新的失效机制,即基于TLPS层和DBC基板界面处的应力集中,在Sn-Cu和Sn-Ni-TLPS接头中冷却诱导形成垂直裂纹。DUDEK[18]等还对热循环下的Sn-Cu-TLPS接头进行了数值研究,提出了与芯片金属化疲劳和IMC、组件或界面的脆性断裂相对应的潜在失效模式。

竹内雅记[19]等开发出采用Cu、Sn金属和独有的热塑性树脂组合而成的烧结膏,实现了与无铅焊料同等的焊接过程,具有低弹性、高耐热性、形状保持性等特点。该烧结膏通过热塑性树脂变形来缓冲应力,抑制空隙附近的裂纹产生,表现出了高温度循环可靠性,温度循环试验前后断面图像见图7。而且,在烧结前后烧结膏的形状不会发生变化,在二次封装时也不会再熔化,烧结前后形状变化见图8。

图7 温度循环试验前后断面图像(-65~175℃,3000次)

图8 烧结前后形状变化

3.3 Bi-Sn-TLPS体系

QIAO[13]等研究了Bi-Sn-TLPS的烧结膏体系,将纯Sn粉、纯Bi粉和助焊剂(松香、异丙醇、DMA-HCl、鱼油)混合制成膏体。试验过程中,随着温度的上升,在Sn和Bi粒子直接接触的区域发生了固-固互扩散(符合图1中StepⅠ);当到达共晶温度时,因为助焊剂的存在,液相在颗粒之间的界面形成(符合图1中StepⅡ);随着温度的持续上升,液相增加,固-液扩散持续进行,金属间化合物开始形成(符合图1中StepⅢ);由于液相形成,在毛细管力的作用下迅速扩散到固体颗粒间;当温度超过Sn的固相温度时(即图1中StepⅣ),富Bi固体Sn发生二次熔融,在毛细管力的作用下导致粒子重排和致密化。二次熔融温度超过Bi的熔点,研究结果符合TLPS原理。

3.4 In-Ag-TLPS体系

BULTITUDE[6]开发了一种In-Ag-TLPS的烧结膏体系和工艺,其中In含量(质量分数)小于80%,可以保证二次熔点大于300℃。In-Ag-TLPS体系适合Ag表面,不适合Pb和MLCC的电镀表面,烧结工艺分2个阶段:初始阶段需在低真空环境、N2气氛,250~350℃下保温30 s,在这个过程中初始键迅速形成;烧结阶段温度200~300℃,N2气氛,在这个阶段低熔点In熔化成液相并扩散到Ag中从而生成固溶体,固溶体具有比In更高的熔点,熔点高达780℃。与Sn-Cu-TLPS体系和Sn基焊料(Sn10Pb88Ag2、Pb93.5Sn5Ag1.5、Sn91.5Sb8.5和SAC305)进行剪切性能对比(见图9),发现Sn-Cu-TLPS的剪切应力随温度的下降与试验无铅焊料的斜率非常相似,但最大剪切值要高得多。在300℃时,Sn-Cu-TLPS的剪切应力高于测试的铅基焊料。In-Ag-TLPS剪切应力在300℃之前几乎保持平缓,在此温度下开始下降,但比Sn-Cu-TLPS高出2倍。

图9 TLPS和选定锡基焊料最大剪切力对比

4 若干前沿问题

与焊料不同,在烧结膏应用的情况下没有润湿或焊点球的形成,TLPS是将两种或多种材料烧结或扩散到另一种材料中的冶金进程,尤其特定于要粘合的表面,因此比焊料具有更窄的表面相容性范围。TLPS焊点一旦生成完成,由于形成高熔点的焊点,则不能以低温对其进行再熔,不能进行返工,因为在高温下焊点会遭受不可修复的损坏。高熔点焊点的形成既是优点也是其缺点。

TLPS烧结焊点形成的孔洞/空洞问题会造成焊点的电导率和热导率降低,同时在高温环境下的使用性能目前没有很好的设备可以检测。因为TLPS最终的性能是由形成的IMC层决定,恶性的IMC层性脆,应重视IMC层对焊点造成的影响。IMC层可能会导致焊点的力学性能和振动疲劳寿命下降,也会加速焊点断裂机制从塑性断裂向脆性断裂转变的进程,IMC层还会引起焊点的界面组织发生改变。

5 展望

降低或解决铅污染问题是无铅焊料研究兴起的根本原因,现代电子技术的发展有力地促进了新型高性能无铅烧结膏的研究,无铅烧结膏研究是一个紧迫而艰巨的课题,既是一种挑战,又是一个契机。

当前研究还没有研制出一种各方面性能能完全取代铅锡合金的新型、高性能无铅焊料,尤其是需兼顾其润湿性、导电性、导热性、力学性能和热稳定性的高温焊锡。研发出实现任意层互连的高性能TLPS烧结膏有利于促进新技术的实现,推动电子行业的发展。所以谁能抢先研发出这类替代产品,谁将会在日渐饱和的无铅锡膏市场抢占先机,占据市场主导地位。目前美国和日本占据着TLPS烧结膏的巨大份额,国内同行厂家与之差距巨大,未来主要的方向是对低成本、工艺简单、性能稳定和实现任意层互连等综合性能均衡的TLPS烧结膏进行探索和研发,并实现国产化。

电子产品中的互连需要满足多种需求,它们需要确保在所有负载条件下,包括由剪切、冲击或振动引起的机械应力,以及由温度变化引起的热应力,或高温条件下的塑性变形(蠕变),至少在产品的寿命周期内保证连接区域的可靠连接。在热应力方面,为了满足设备和系统的温度最小化,需要互连材料具有高导热性,以便减少组件或整机中热效率管理解决方案的体积和重量。此外,诸如可用性、可加工性、法律限制和价格成本等方面是电子互连材料TLPS烧结膏的重要选择标准。面向散热用途的接合材料的开发将是未来的一个重要方向。