锡铜无铅焊料在电路板组装中的应用

2012-05-31蔡克新

蔡克新

(中国电子科技集团公司第二研究所,太原 030024)

1 引言

欧盟颁布WEEE/RoHS法令后,采用无铅组装已成为电子封装产业的世界性潮流。大多数电路板(PCB)组装厂为了满足无铅化要求,基本已不再使用传统的锡铅合金焊料(SN63PB37),而改用锡银铜合金无铅焊料。IPC焊料评估委员会认定锡银铜焊料(SAC305)为电路组装中无铅焊料的最优选择,近年来已经得到广泛应用。然而,由于SAC305焊料中含有3%的银金属成份,同传统的锡铅合金焊料相比价格较贵。因此大多数电路组装中的波峰焊和选择性焊接工艺会选择价格较低的锡铜无铅焊料。

近年来业界已研发出多种类型含有添加剂的锡铜合金焊料,其性能参数和操作性都得到显著提高,添加有Ni或Ni和Bi的锡铜焊料(K100和K100LD)能有效改善润湿性、焊点美观性和焊点的可靠性。电路板组装中基本不会使用无添加剂的锡铜焊料。

2 锡铜无铅焊料特性分析

锡铜焊料的主要特性包括焊接温度、润湿性、焊点外观、氧化性、腐蚀性、铜迁移性和成本等。

(1)焊接温度

同SAC305焊料相比,锡铜焊料焊接峰值温度较高,这是SAC305被作为回流焊工艺典型焊料的一个重要原因。

(2)润湿性

当使用弱性助焊剂时,锡铜焊料的润湿性要比SAC305差一些。因此虽然锡铜系焊料可作为无铅焊料使用,但为了使波峰焊和选择性焊工艺的焊接通孔被完全填充,需要充分优化焊接工艺参数。

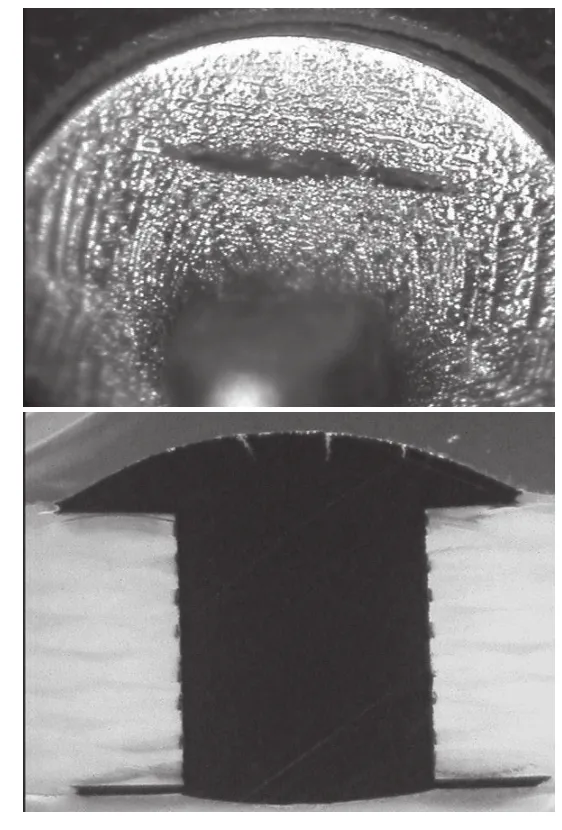

(3)焊点外观

在焊点外观方面,锡银铜焊料形成的焊点表面粗糙、不光亮,即使SAC305的焊点也显示出IPC-610D中描述的热痕现象,在波峰焊、选择性焊和手工焊接工艺中,SAC305焊点会经常观察到产生表面收缩现象,如图1所示。而含有添加剂的锡铜合金焊料,它的焊点没有过多的收缩效应或热痕,表面通常光滑、较光亮。其焊点能与Sn63Pb37焊点的外观一样美观。

图1 SAC305焊点的顶部和横切面图

(4)氧化性

波峰焊工艺的无铅焊料氧化速度快,生成的焊料氧化物渣渍较多。为了防止在高温焊槽中产生过多的氧化物,无铅焊料应包含一种减少渣渍的添加剂。同时也应采用较低的焊槽温度、焊槽中注满焊料、提高清除渣渍的频率等方式,对焊槽氧化物进行控制。

(5)腐蚀性

SAC305对铁较强的腐蚀性是它的一个重要缺陷,而锡铜焊料对铁的腐蚀性较弱。所以波峰焊设备的焊槽最好使用与无铅焊料兼容的钛、铸铁、磁涂层和钢涂层材料。

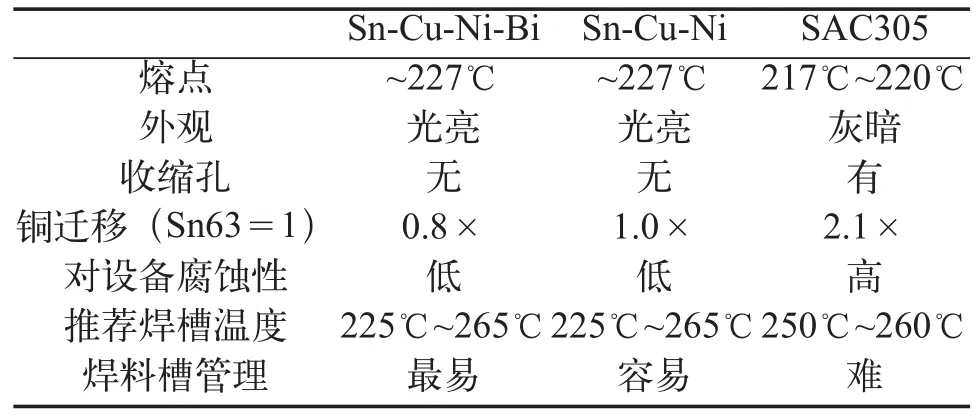

(6)铜迁移性

相对于SAC305焊料,锡铜无铅焊料具有较小的铜迁移性,尤其是Sn-Cu-Ni-Bi合金的铜迁移性更小。这个特性非常重要,因为在波峰焊工艺中,焊料的铜迁移性高会增加焊槽的维护次数。在电路板的无铅返修工艺中,由于升温速率较高,所以焊料的铜迁移特性也相当重要。表1是含有添加剂的锡铜焊料与SAC305的综合性能详细对比。

表1 无铅焊料综合性能对比表

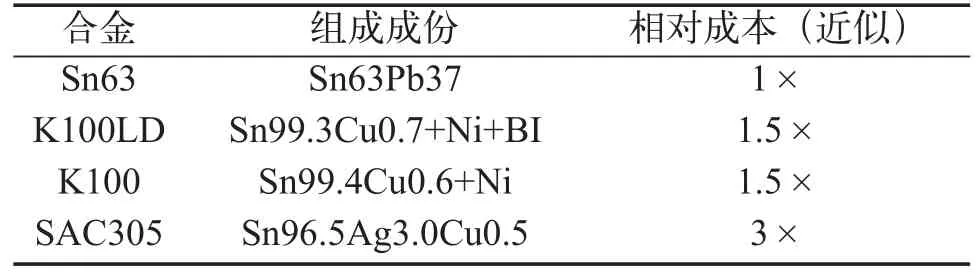

(7)焊料成本

表2列出了几种无铅焊料与Sn63Pb37焊料的成本对比,从表2中可以看出锡铜无铅焊料的成本比较低。在波峰焊接工艺中,焊料成本是主要支出费用。

表2 无铅焊料成本对比表

3 锡铜无铅焊料的波峰焊工艺

无铅焊料与Sn63Pb37焊料相比其润湿速度要慢,所以在波峰焊接工艺中无铅焊料对焊接通孔的润湿速度也相应变慢。因此应正确选择助焊剂,如果所焊接的器件容易焊接,使用免清洗助焊剂就能清除氧化物;而在电路板和器件由于存贮问题难以焊接时,采用高含量免清洗助焊剂或水清洗助焊剂效果会更好一些。

组装中较慢的链条速度、较长的焊料接触时间也有助于确保较好的孔填充效果,锡铜焊料通常需设定稍高的焊槽温度。

为了达到较好的焊接效果,焊料对电路板的接触高度是一个重要参数。最小的接触高度是电路板厚度的1/2,在润湿能力较差的组装中,使用电路板厚度的3/4更能保证充足的孔填充。3s~5s的接触时间能达到无空洞的孔填充效果。

电路板用锡铜焊料完成焊接,对无铅焊接使用喷雾式水清洗助焊剂,电路板的顶部预热温度设定在焊料制造商的推荐应用范围内。表3所示为典型波峰焊工艺参数。

表3 锡铜焊料的典型波峰焊工艺参数

采用锡铜焊料完成厚度2.4mm的电路板的焊接,焊接参数为表3所示值,焊料型号为表2中的K100LD锡铜焊料,显示出极好的孔填充效果且没有焊接缺陷。图2所示为典型的焊接效果图。通常较厚的电路板其孔填充不完全,但此图中充分的孔填充是采用焊料浸湿到电路板厚度3/4的方法。

图2 锡铜焊料的波峰焊接效果

电路板底部SMD的焊接组装效果也同样良好。图3可以看出采用表3的参数,SMD元件的焊接角自然、润湿完全。焊点外观同Sn63Pb37焊接的一样好。此电路板厚度为1.6mm。

图3 SMD锡铜焊料的波峰焊接效果

波峰焊工艺的优化非常重要,链条速度、接触时间和焊料波峰对电路板的浸润深度是关键工艺参数,对无铅焊料比Sn63Pb37焊料的润湿速度慢的特性了解,有助于使焊孔填充良好。

当焊接不同类型、不同厚度的电路板时,一旦选定一种特性较好的焊料合金,便需考虑助焊剂的作用。无铅焊接工艺中要承受较长的焊料接触时间和较高的焊接温度,选取液体助焊剂非常必要。离开焊料波峰后,助焊剂还能保持活性,减少桥联和立碑缺陷的产生。

锡铜焊料可应用于所有常规的电路板,厚度超过2.4mm的电路板在进行通孔波峰焊时,使用固体含量低的免清洗助焊剂存在问题。孔填充工艺中,当可焊性差或电路板厚度大于2.4mm时,需要考虑使用固体含量高的助焊剂。虽然水清洗助焊剂由于其活性较强,焊接效果要好一些,但焊后需要清洗。

4 锡铜无铅焊料的手工焊接工艺

为了保持焊接效果的一致性,在手工焊接中通常使用和波峰焊、选择性焊接工艺同类型的锡铜无铅焊料。

锡铜焊丝同SAC焊丝的焊接参数设置相同,焊头温度需要达到371℃~427℃。同SAC手工焊接工艺一样,锡铜焊丝为了满足充分的热传递需求,需要选择合适的焊头类型。

含有添加剂的锡铜焊料没有发现SAC焊丝所出现的收缩效应,焊点外形一致性好且很光亮。图4是用焊芯为水清洗助焊剂的锡铜焊丝的焊点图。

操作人员把焊接铬铁温度设定为399℃、稍微增加焊接时间,在厚度为1.6mm的电路板上能形成极好的焊料流,可观察到环形焊盘顶部周围焊料流动性良好。用锡铜K100焊料棒和焊丝组装的电路板,同传统的Sn63Pb37工艺相比缺陷率极低。

图4 锡铜焊料的手工焊接效果

5 小结

目前,大多数电路组装厂使用SAC焊料或锡铜无铅焊料。在多种应用场合,锡铜无铅焊料比SAC焊料有更多的优越性,在未来几年锡铜无铅焊料的应用会越来越广泛。

不是所有的锡铜无铅焊料的焊接性能都好,添加剂能使它们的性能发生变化,从而增强焊点美观性、具有更少的焊料渣渍、更低的铜迁移和更好的焊料流动性。一些无铅焊料也能减少SAC无铅焊料在波峰焊、选择性焊和手工焊接中所观察到的裂纹现象,且在波峰焊接工艺中具有一定的成本优势。

[1] 黄卓,等.电子封装用无铅焊料的最新进展[J].半导体技术,2006,11:815-818.

[2] 许宝兴.Sn-Ag-In系焊料的实用化与今后的课题[J].印制电路板信息,2005,2:58-62.

[3] 余权军,等.Sn-Ag-In无铅电子钎料助焊剂研究[J].电子元件与材料,2005,5:27-29.