常化温度对取向硅钢冷加工性的影响

2021-12-02柳金龙张一凡贾志伟

李 莉 柳金龙 张一凡 贾志伟

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009; 2.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110006; 3.鞍钢股份冷轧厂,辽宁 鞍山 114009)

取向硅钢通常含有3.0%~3.4%(质量分数)的硅元素,其固溶强化作用导致钢板冷变形抗力明显上升,冷加工性能恶化[1]。基于取向硅钢的成分特点,其冷轧过程中易发生断带事故,导致生产效率和成材率降低,生产成本提高。除冷轧工艺条件外,轧材材质及轧前组织状态是影响取向硅钢冷加工性的主要内在因素[2-6]。因此,本文研究了常化温度对鞍钢27AG高磁感取向硅钢组织特征及冷加工性的影响,为取向硅钢冷轧工艺的设计和优化提供参考。

1 试验材料与方法

试验材料为鞍钢生产的27AG高磁感取向硅钢热轧板,其常化工艺如表1所示。

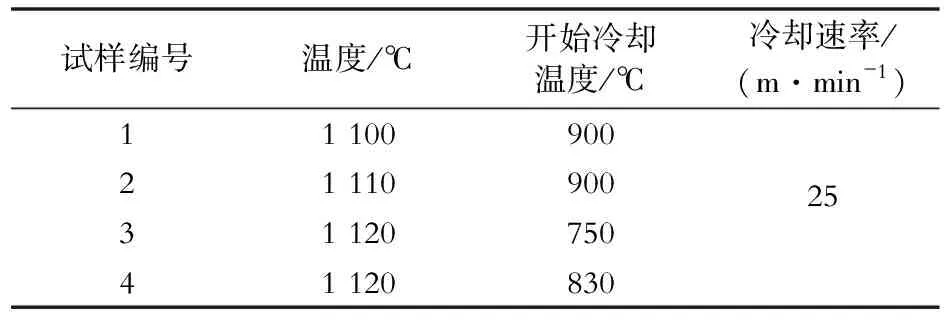

表1 常化工艺Table 1 Normalization processes

常化处理后,通过鞍钢φ450 mm可逆式冷轧机组进行冷轧试验。利用Zwick/Roell Z100型拉伸试验机测定取向硅钢冷轧板的主要力学性能,并采用断裂力学模型对其冷加工性进行表征。分别沿常化板、冷轧板轧向取样,经镶嵌、磨抛后用体积分数为4%的硝酸酒精溶液腐蚀,然后置于光学显微镜下观察显微组织,并测定珠光体含量及晶粒尺寸。最后,采用SUPRATM55 SAPPHIRE型场发射扫描电子显微镜观察冷轧板拉伸断口形貌,确定断裂类型及原因。

2 试验结果与分析

2.1 取向硅钢冷轧板断裂韧度的确定

取向硅钢冷轧边裂是在轧制过程中带钢表层萌生裂纹和裂纹扩展导致的。轧材材质和轧制工艺等因素导致冷轧过程产生边裂甚至断带事故。许多学者对带钢裂纹萌生及扩展条件进行了研究[7-9],并采用裂纹尖端应力强度因子KI和材料断裂韧度KIC作为判定钢材断裂的条件。其中,KI表示轧制载荷、裂纹几何参数等使裂纹尖端承受载荷或变形的外在因素;KIC则反映材料成分、组织等内在因素抵抗裂纹扩展的能力[10-12]。当裂纹尖端应力强度因子KI达到材料断裂韧度临界值KIC(即KI≥KIC)时,裂纹将失稳扩展,最终导致断裂。基于断裂力学现有成果[13],采用断裂韧度KIC表征取向硅钢冷轧板材质特性,可以作为评定取向硅钢冷加工性的理论依据。断裂韧度与常规力学性能之间的关系[14]可表示为:

(1)

式中:KIC-D为韧性状态下的断裂韧度,MPa·mm1/2;n为加工硬化指数;E为弹性模量,MPa;σs为屈服强度,MPa;εf为临界应变,mm;

(2)

式中:KIC-B为脆性状态下的断裂韧度,MPa·mm1/2;σc为材料断裂强度,MPa;ρ0为裂纹尖端的曲率半径,mm。

2.2 常化温度对冷加工性的影响

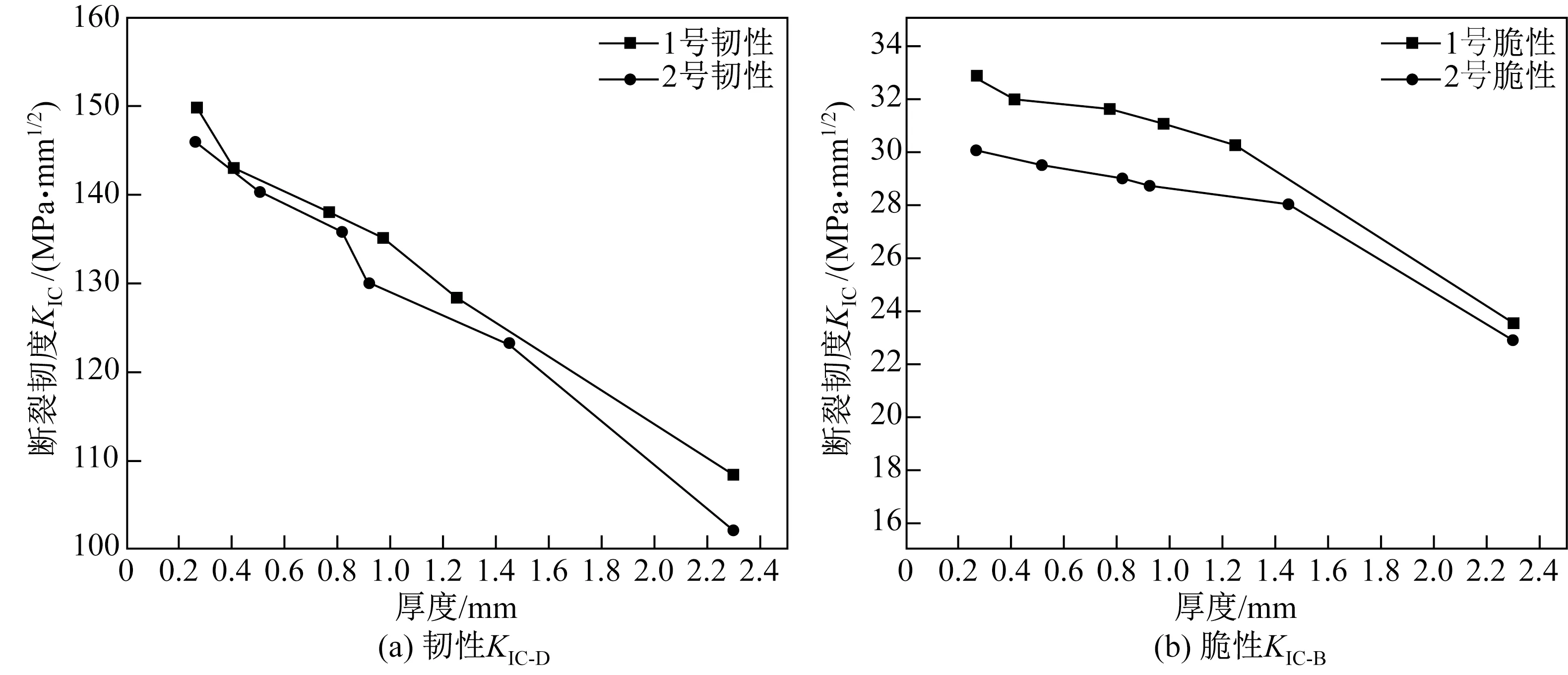

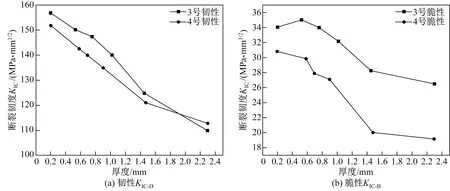

表2为不同温度常化的取向硅钢冷轧板的加工硬化指数。通过式(1)、式(2)对1号、2号试样的断裂韧度进行计算和加工性评定,结果如图1所示,发现KIC值随常化温度的升高而减小。此外,KIC值随冷轧板厚度减小而逐渐增加,前2道次断裂韧度相对较小(加工性差),易导致边裂萌生及扩展。

图1 不同温度常化的取向硅钢冷轧板的断裂韧度Fig.1 Fracture toughness of the cold-rolled oriented silicon steel plate normalized at different temperatures

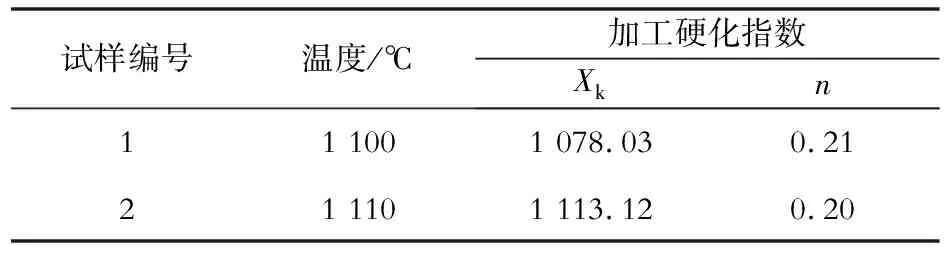

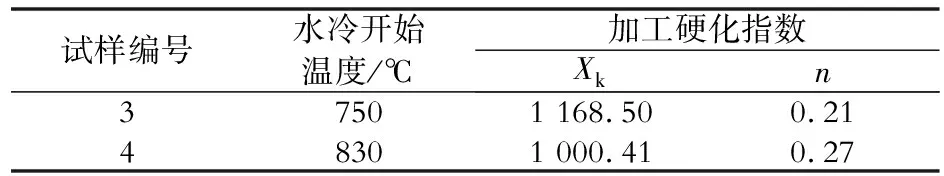

表2 不同温度常化的取向硅钢冷轧板的加工硬化指数Table 2 Work-hardening exponents of the cold-rolled oriented silicon steel plate normalized at different temperatures

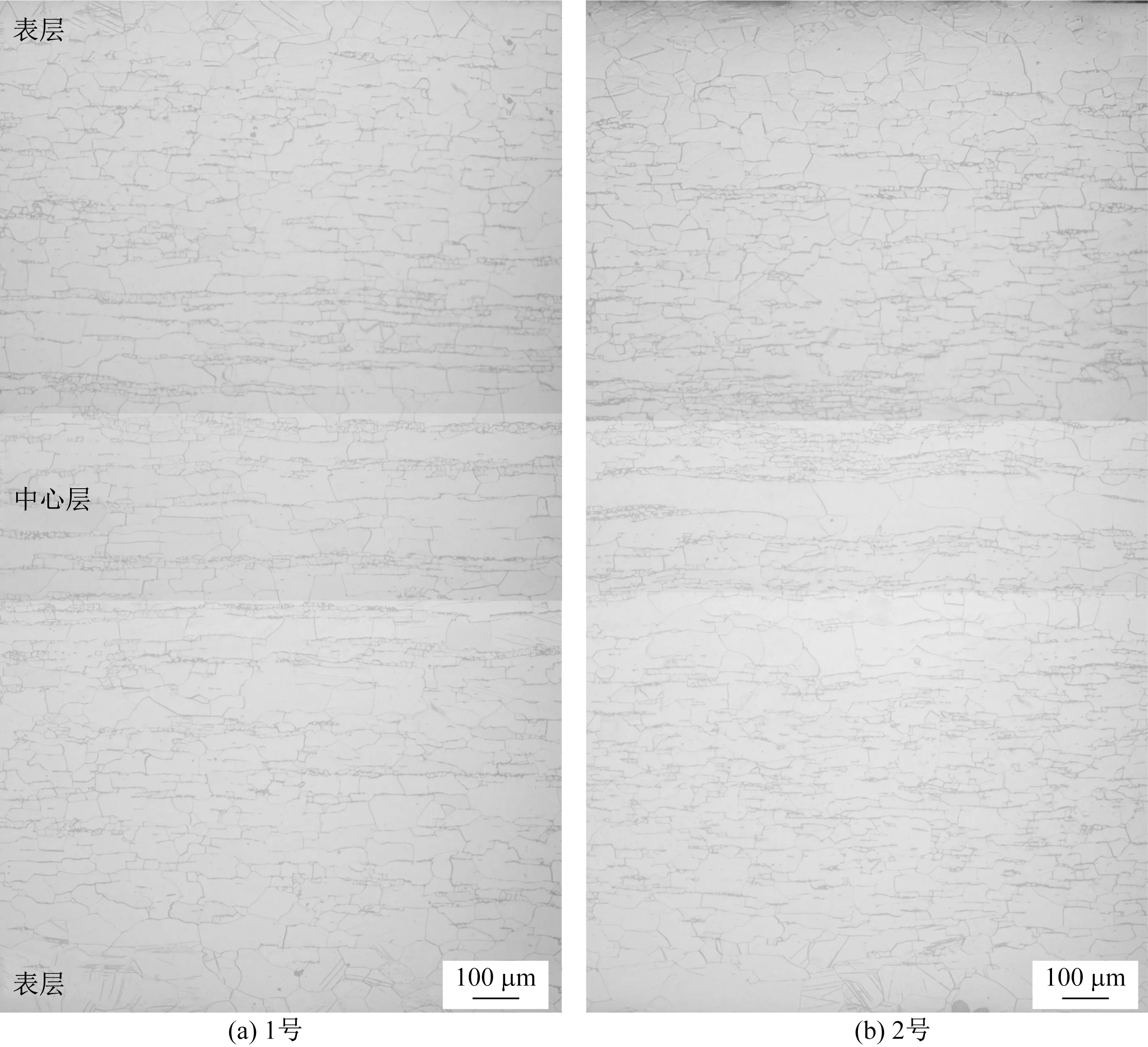

图2为不同温度常化的取向硅钢冷轧板的显微组织,为铁素体和珠光体。在轧制过程中,硬相珠光体和软相铁素体的不均匀塑性变形易引起应力集中而产生裂纹。此外,钢板表层为完全再结晶的等轴晶粒,这种粗大等轴晶导致晶间结合强度降低,易造成冷轧板边部裂纹的萌生或向内扩展。但在钢板亚表层、心部大量纤维状组织及细小未完全再结晶晶粒的阻碍作用下,表层裂纹不易向内扩展。对于常化温度较低的1号试样,其平均晶粒尺寸及珠光体含量均小于2号试样(如表3所示),因此,1号试样的断裂韧度KIC值小于2号试样,冷加工性更优。

表3 不同温度常化处理的冷轧板的组织特征Table 3 Microstructure characteristics of the cold-rolled plate normalized at different temperatures

图2 不同温度常化的取向硅钢冷轧板的显微组织Fig.2 Microstructures of the cold-rolled oriented silicon steel plate normalized at different temperatures

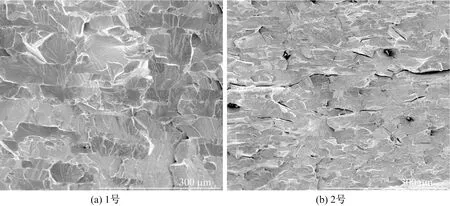

图3为不同温度常化处理的冷轧板拉伸试样的断口形貌。可见,1号试样断口存在大量河流状花纹,属于典型的解理断口。解理裂纹在铁素体中扩展,遇到珠光体时受阻,发生转折或绕过珠光体,中止于珠光体边界[15]。裂纹扩展也受到铁素体晶界的阻碍,越过晶界时裂纹扩展转向另一解理面。2号试样断口特征主要为解理裂纹上分布着大小不一的微裂纹,轧制过程中这些微裂纹在应力作用下发生扩展,进而导致加工性降低。

图3 不同温度常化处理的冷轧板拉伸试样的断口形貌Fig.3 Micrographs of fracture of tensile samples of the cold-rolled plate normalized at different temperatures

2.3 常化开始冷却温度对冷加工性的影响

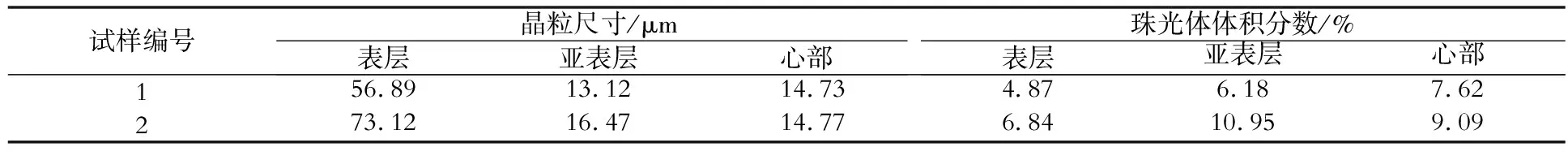

表4为常化过程中从不同温度水冷的取向硅钢冷轧板的加工硬化指数。随着开始冷却温度的升高,断裂韧度KIC值随之减小。图4为根据式(1)、式(2)计算的不同开始冷却温度下的断裂韧度,发现3号和4号试样的冷加工性差异随着冷轧道次的增加略有增大。

表4 常化过程中从不同温度水冷的取向硅钢冷轧板的加工硬化指数Table 4 Work hardening exponents of the cold-rolled oriented silicon steel plate water-cooled from different temperatures during normalizing

图4 常化过程中从不同温度水冷的取向硅钢冷轧板的断裂韧度Fig.4 Fracture toughness of the cold-rolled oriented silicon steel plate water-cooled from different temperatures during normalizing

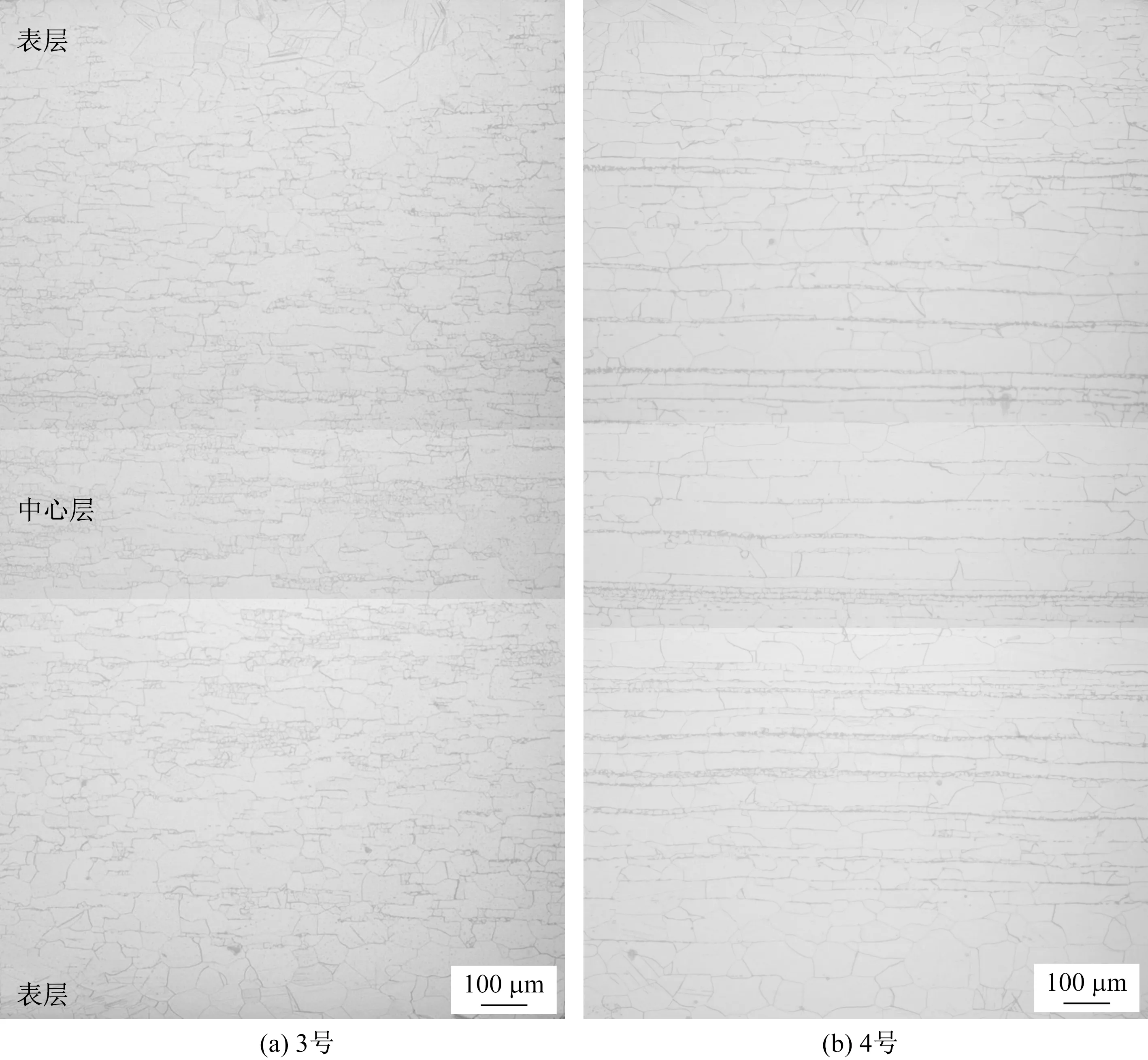

图5为常化过程中从不同温度水冷的取向硅钢冷轧板的显微组织。对比发现:4号试样由于开始冷却温度较高,其平均晶粒尺寸大于3号试样(见表5),表层易产生微裂纹。3号试样的亚表层和心部平均晶粒尺寸相对较小,由于细晶强化作用强度较高、表层裂纹不易向内扩展。此外,3号试样的珠光体含量略低(见表5),在冷轧过程中珠光体和铁素体的不均匀塑性变形程度减小,因而不易产生应力集中而形成微裂纹。相应地,4号试样表层晶粒粗大容易萌生裂纹,且由于晶界弱化及珠光体不均匀变形等因素的影响,其表面易产生裂纹并向内扩展,冷加工性相对较低。

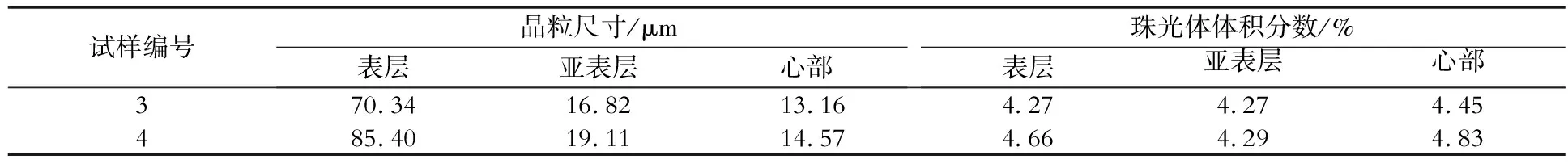

表5 常化过程中从不同温度水冷的取向硅钢冷轧板的组织特征Table 5 Microstructure characteristics of the cold-rolled oriented siticon steel plate water-cooled from different temperatures during normalizing

图5 常化过程中从不同温度水冷的取向硅钢冷轧板的显微组织Fig.5 Microstructures of the cold-rolled oriented siticon steel plate water-cooled from different temperatures during normalizing

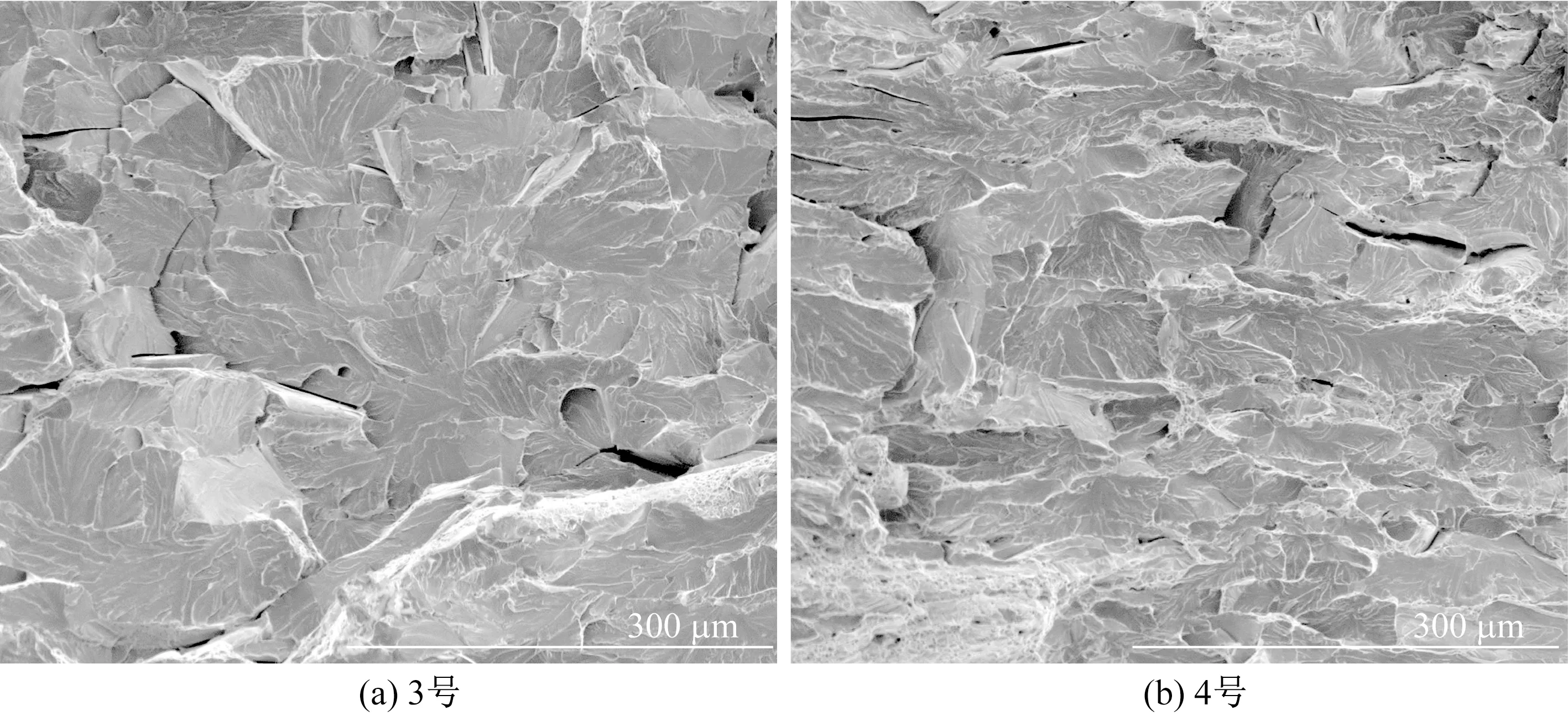

图6为常化过程中从不同温度水冷的冷轧板拉伸试样的断口形貌。对比可见,两种试样的断口形貌均具有解理断裂特征。其中3号试样的断口河流状花样指向部分解理面,其原因为心部纤维状组织发生回复且晶粒再结晶程度低,导致晶界结合强度降低,裂纹易沿晶界扩展。相比3号试样,4号试样的断口微裂纹明显较多,其原因为开始冷却温度升高,晶粒尺寸增大、珠光体含量增加,在应力集中和晶界弱化的共同作用下,易形成微裂纹并扩展。因此4号试样的冷加工性低于3号试样。

图6 常化过程中从不同温度水冷的冷轧板拉伸试样的断口形貌Fig.6 Micrographs of fracture of tensile samples of the cold-rolled plate water-cooled from different temperatures during normalizing

3 结论

(1)结合取向硅钢常规力学性能和断裂韧度KIC值模型对取向硅钢冷加工性进行表征,其结果符合取向硅钢冷轧的实际情况,满足快速评价取向硅钢冷加工性的要求。

(2)随着常化温度及开始冷却温度的降低,取向硅钢的断裂韧度KIC值增加,冷加工性提高。

(3)取向硅钢内部微裂纹是在细晶强化和软、硬相的不均匀变形的共同作用下产生的;在心部纤维状组织及细小晶粒的阻碍作用下,表层裂纹不易向内扩展。

(4) 取向硅钢断口均具有为解理断裂特征,并存在微裂纹。这是粗大心部回复组织降低晶界结合强度形成裂纹,同时裂纹扩展受到珠光体或铁素体阻碍而转向另一解理面所致。