模拟受热状况对硅基陶瓷型芯组织和性能的影响

2021-12-02张雅君玄伟东任忠鸣任兴孚王保军

张雅君 玄伟东 任忠鸣 宋 歌 任兴孚 王保军

(1.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海大学材料科学与工程学院,上海 200444;3.上海大学医学院,上海 200444)

随着单晶空心涡轮叶片成为航空发动机的必选构件,空心叶片的精确控形与严格控性已成为叶片制造的关键技术。陶瓷型芯是铸造内腔复杂空心叶片的关键,其形状直接影响叶片铸件使用过程中的降温速率,进而影响叶片的使用寿命[1-3]。因此对熔模铸造空心叶片用陶瓷型芯尺寸精度的要求越来越高,而其核心控制技术在于精确控制叶片壁厚尺寸漂移、外形尺寸精度和尺寸稳定性等[4-5]。目前,国外对于陶瓷型芯的制备技术是严格保密的,对陶瓷型芯在熔模铸造过程高温条件下尺寸和变形的研究更是鲜见报道。在精密熔模铸造过程中,陶瓷型芯在高温环境中服役,且在服役过程中会经历环境温度的骤升[6-10],可达1 550 ℃。在此过程中,陶瓷型芯会发生收缩与变形。而陶瓷型芯的收缩与变形直接决定了成型铸件的尺寸精度,进而影响成型铸件的合格率[11]。因此,陶瓷型芯在浇注阶段的收缩与变形规律的研究越来越受到重视。但目前的技术条件还不足以支撑对陶瓷型芯浇注过程动态、实时数据的采集,以及对其浇注过程进行原位观测。因此,本文采用不同受热工艺模拟陶瓷型芯浇注过程中的环境温度,进而研究此过程中陶瓷型芯的组织和性能变化。

1 试验材料与方法

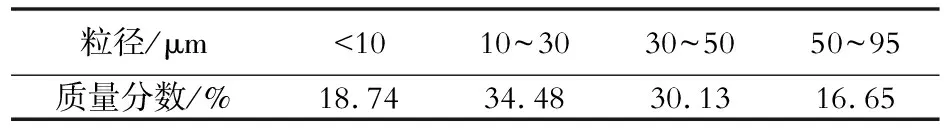

试验所用型芯以石英玻璃粉为基体,硅酸锆为矿化剂,石蜡为增塑剂。表1为利用激光粒度仪测试的石英玻璃粉粒度分布。型芯采用热压注法成型,尺寸为108 mm×10 mm×4 mm。型芯烧结温度为1 200 ℃,保温6 h。为了模拟熔模铸造升温过程,将烧结后试样分别在1 200、1 300、1 400和1 500 ℃保温30 min以模拟受热工艺。

表1 石英玻璃粉的粒度分布Table 1 Particle size of quartz glass

型芯试样的线收缩率用游标卡尺测量烧结前后的尺寸变化并进行计算,取5个试样的算术平均值作为测试结果。采用三点抗弯方法在WDW-300型万能试验机上测定试样的抗弯强度。利用分析天平采用排水法测定试样的气孔率和体积密度。利用HITACHI SU-1500型扫描电子显微镜观察试样的显微组织及断口形貌,测试电压为15 kV,将测试面进行喷金处理。利用D/max 2200PC型X射线衍射仪对试样进行物相分析,选用CuKα射线,步长为0.02°,扫描速度为10 (°)/min。采用HSCAN331型激光扫描仪对陶芯素坯、烧结成型的陶芯以及受热后的陶芯型面进行测量,并对陶芯的形变进行描述,测试选用蓝光扫描模式,扫描精度为0.03 mm。

2 结果与分析

2.1 受热状况对型芯力学性能的影响

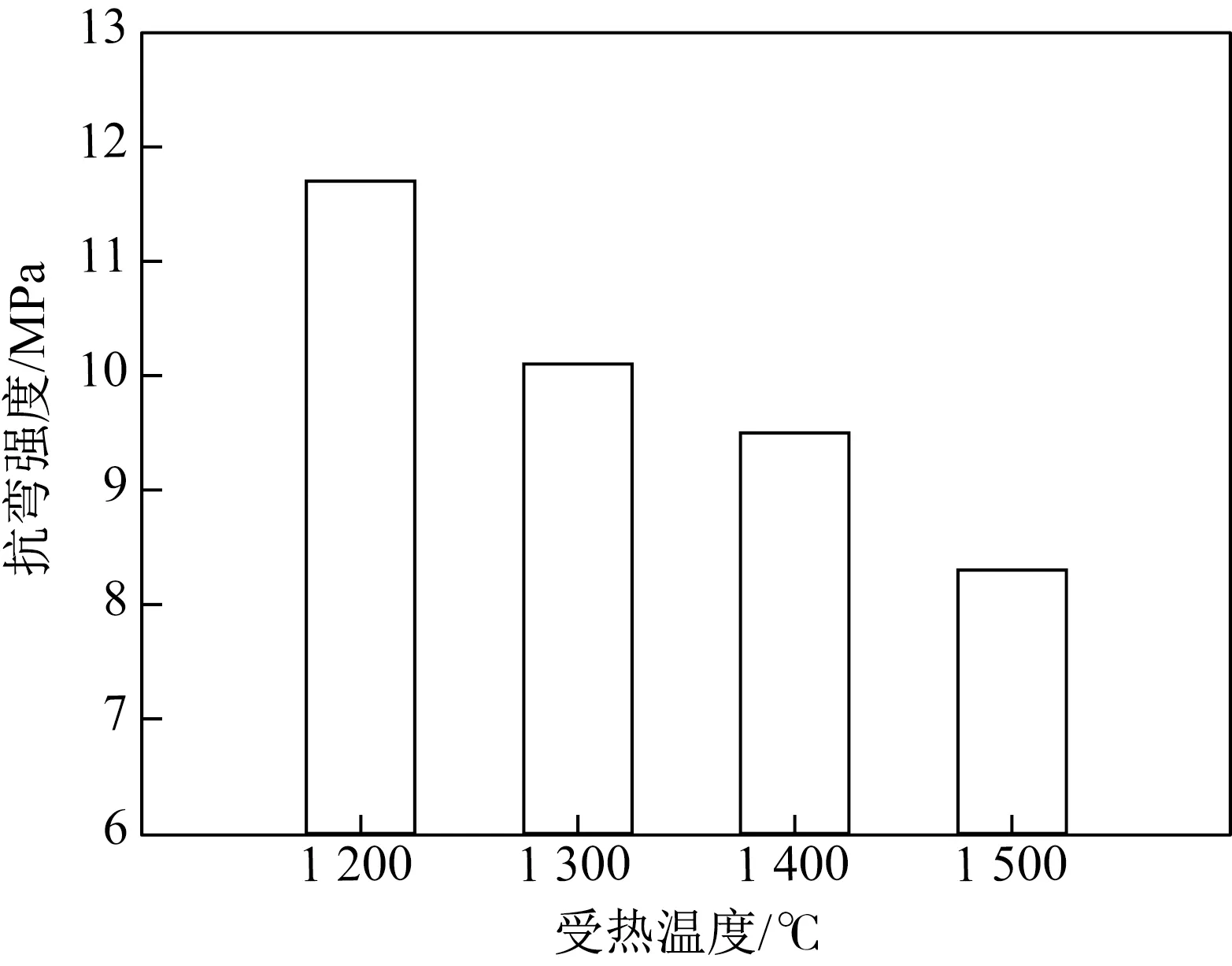

图1为在不同受热温度保温30 min型芯试样的抗弯强度。由图1可知,随着受热温度的升高,型芯试样的抗弯强度逐渐降低。这表明在熔模铸造过程中,受热温度的升高会大幅度降低型芯的抗弯强度。其原因是受热温度升高,型芯方石英析出过多,降温时方石英的二次晶型转变产生的内应力使型芯微观结构遭到破坏产生微裂纹[12]。型芯试样在炉冷至180~270 ℃时,高温型β-方石英会发生晶型转变,生成低温型α-方石英,产生约2.8%的体积收缩[13]。这种晶型转变结构变化小,克服的能垒较低,相变时间短、速度快。因此,型芯内部形成网状微裂纹,在型芯受外力作用时,微裂纹不断扩展,使型芯承载能力下降,从而降低型芯的抗弯强度。随着受热温度的升高,型芯的方石英含量随之增加,降温过程中方石英晶型转变产生的内应力对型芯的微观结构破坏严重,从而降低了其抗弯强度。

图1 在不同温度保温30 min型芯试样的抗弯强度Fig.1 Bending strength of the core samples after holding at different temperatures for 30 min

为了理解上述抗弯强度的变化,采用扫描电镜对型芯试样断口进行观察和面扫描分析。图2为在1 200 ℃保温30 min的型芯试样断口形貌和元素分布。从Si和Zr元素的分布可知,图2(a)中较大的颗粒为基体材料石英玻璃,较小的颗粒为矿化剂硅酸锆,硅酸锆分布在基体颗粒之间,并未与其发生反应。硅酸锆作为第二相,使物质迁移扩散速率降低,起阻碍烧结的作用,导致型芯烧结程度降低,抗弯强度下降。

图2 在1 200 ℃保温30 min的型芯试样断口形貌和元素分布Fig.2 Fracture morphology and element distribution of the core sample after holding at 1 200 ℃ for 30 min

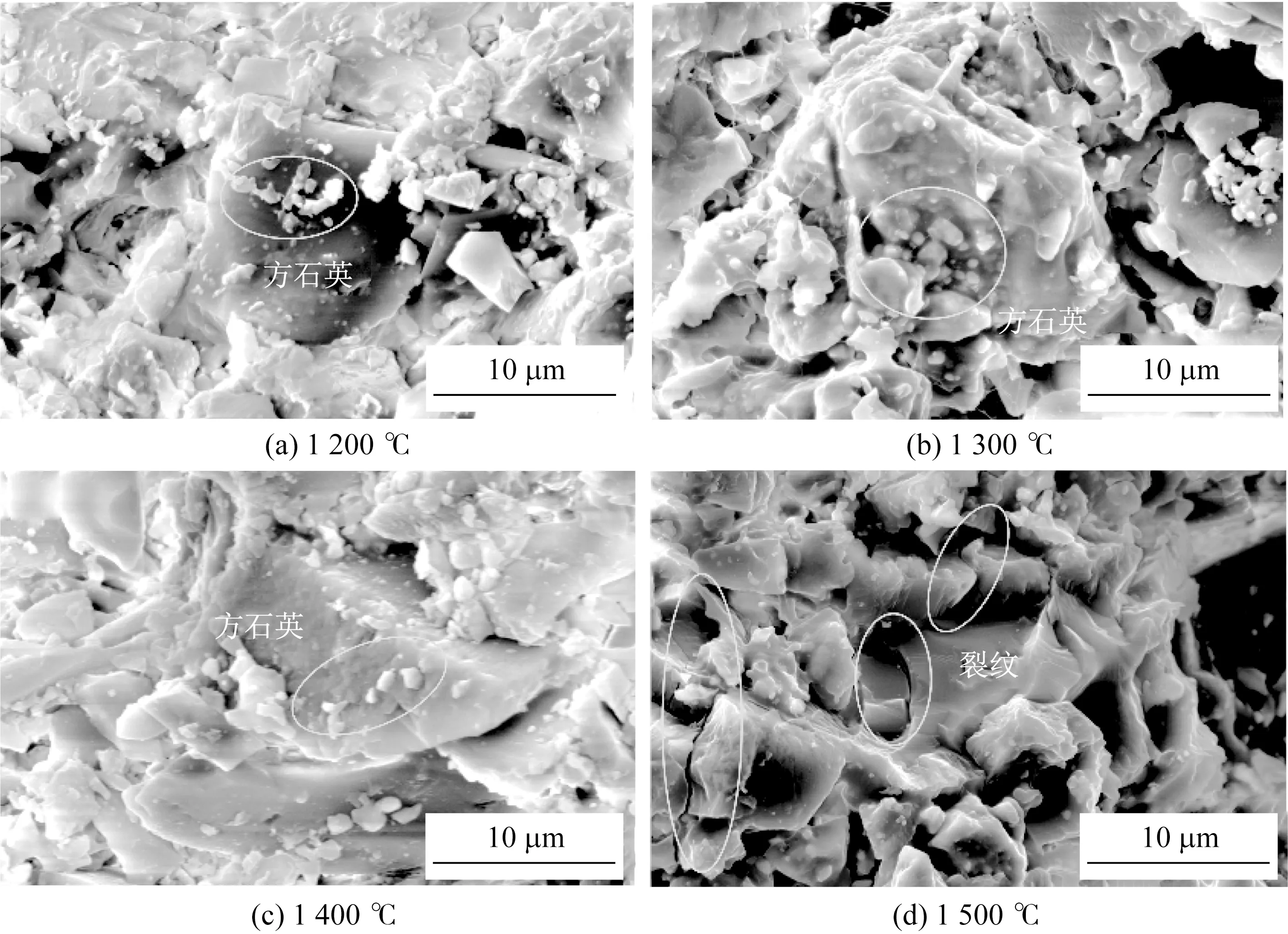

图3为在不同温度保温30 min的型芯试样的断口形貌。由图3可知,随着受热温度的升高,基体颗粒间的结合越来越致密,较大的孔隙逐渐消失,出现裂纹。从动力学角度考虑,受热温度的提高会促进石英玻璃的析晶反应。从微观角度分析,石英玻璃是一种亚稳定结构,具有自发析晶的趋势,其析晶可分为体积成核析晶与表面成核析晶两类[14]。由于石英玻璃体积析晶的形核速率很小,生长速率很小,体积析晶对石英玻璃析晶的贡献通常非常小,一般可以不予考虑。由图3可知,型芯试样中石英玻璃的析晶为表面析晶,所以方石英最先在基体颗粒表面生成,随后逐渐生长到基体颗粒内。受热温度的升高,使得表面析晶速率加快,型芯中方石英含量增加,方石英在降温过程中因二次晶型转变,造成体积收缩而产生微裂纹,使型芯抗弯强度下降。

图3 在不同温度保温30 min型芯试样的断口形貌Fig.3 Fracture morphologies of the core samples after holding at different temperatures for 30 min

为了揭示方石英含量与抗弯强度之间的关系,对型芯试样进行物相分析,并用K值法计算方石英含量[15]。图4为在不同温度保温30 min的型芯试样的X射线衍射图谱和方石英含量。由图4可知,随着受热温度的升高,方石英峰值强度越来越高,说明型芯中方石英含量急剧增加,从1 200 ℃时的25.2%(体积分数,下同)上升至1 500 ℃时的83.8%。其原因是受热温度升高加快了石英玻璃的析晶速率,从而析出了更多的方石英。然而,过量的方石英在降温时由于晶型转变会破坏型芯的微观结构,从而导致型芯抗弯强度下降。

图4 在不同温度保温30 min型芯试样的X射线衍射图谱(a)和方石英含量(b)Fig.4 X-ray diffraction patterns(a) and quartz contents(b) of the core samples after holding at different temperatures for 30 min

2.2 受热状况对型芯收缩率的影响

图5为在不同受热温度保温30 min的型芯试样的线收缩率。由图5可知,随着温度的升高,型芯试样的收缩率增大;当温度从1 400 ℃上升至1 500 ℃时,其收缩率从0.53%增加至0.90%。其原因是石英玻璃的高温粘性流动[16-17]使大颗粒石英玻璃粉重新排列,导致其致密化[18]以及型芯收缩率增大。受热温度的升高,会促进型芯内液相的产生,石英玻璃的粘性流动增大,加速基体颗粒之间的结合,颗粒之间发生的相对移动填充了部分孔隙,使结合更加致密,因此型芯试样的收缩率增大[19-20]。

图5 在不同温度保温30 min的型芯试样的线收缩率Fig.5 Linear shrinkages of the core samples after holding at different temperatures for 30 min

2.3 受热状况对型芯气孔率和体积密度的影响

图6为在不同温度保温30 min的型芯试样的气孔率和体积密度。由图6(a)可知,随着温度的升高,型芯试样的气孔率逐渐降低,从1 200 ℃时的36.11%下降至1 500 ℃时的35.39%。由图6(b)可知,随着温度的升高,型芯试样的体积密度逐渐增大,从1 200 ℃时的1.58 g/cm3增大至1 500 ℃时的2.04 g/cm3。其原因是受热温度升高,造成部分石英玻璃的粘性流动加剧,促进颗粒之间发生相对移动填充型芯内部的部分孔隙,使石英玻璃颗粒之间结合更加致密,导致型芯气孔率降低,体积密度增加。从微观角度分析,受热温度升高,使陶瓷型芯内部颗粒间的接触方式从点接触发展为线接触最终为面接触[21],颗粒间结合更为紧密,从而使陶瓷型芯的气孔率降低,体积密度增大。

图6 在不同温度保温30 min的型芯试样的气孔率(a)和体积密度(b)Fig.6 Porosity(a) and bulk density(b) of the core samples after holding at different temperatures for 30 min

2.4 受热状况对型芯型面变形的影响

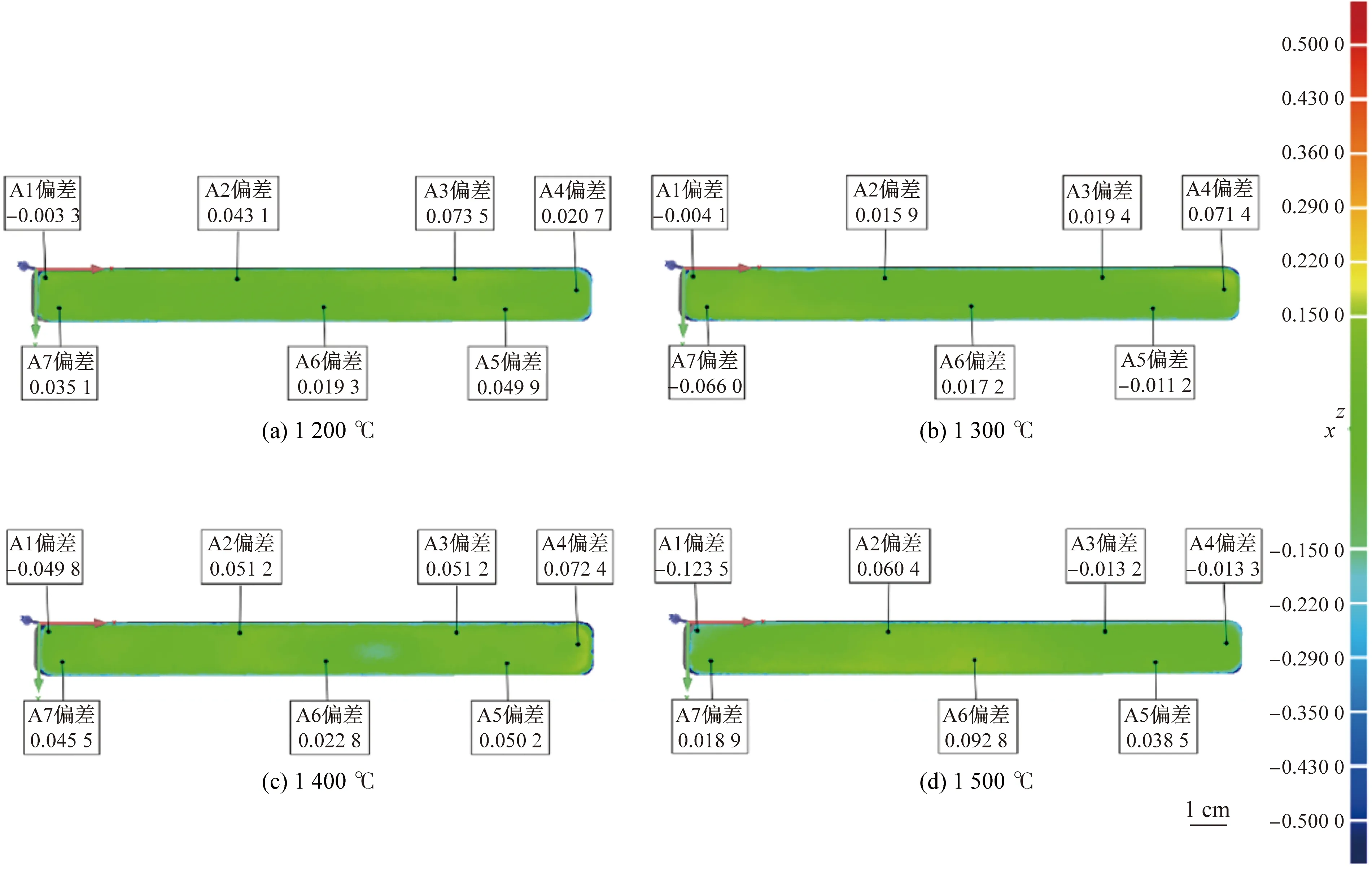

图7为在不同温度保温30 min型芯试样的3D色差图。通过激光扫描采集型芯数据,用Geomagic软件进行型面分析,试验允许公差范围为± 0.15 mm。在型芯试样表面随机选取7个点,表示其偏差数值和型面变形趋势。图7中绿色表示型芯试样型面无偏差,即型面形变在允许范围内;蓝色表示型芯试样型面存在负偏差,即型面形变超出允许范围,产生局部凹陷。由图7可知,随着受热温度的升高,型芯试样未发生明显的型面变形。其原因可能有两方面:一方面,本试验待测型面为平直面,型芯试样在受热过程中其型面上每点温度一致,从而使型面因温度变化而导致的曲率变化一致[22],型面无明显的挠曲变形;另一方面,型芯中方石英可以提高其高温抗蠕变性能。方石英是一种共价键较强的晶体,高温下性能稳定。方石英既不能产生粘性流动也不易烧结,且方石英晶体的高温蠕变量小于石英玻璃的高温蠕变量。研究表明,方石英含量控制在15%~35%[13]的型芯具有良好的综合性能。因此,一定量方石英可显著提高陶瓷型芯的高温抗变形性能。

图7 在不同温度保温30 min型芯试样的3D色差图Fig.7 3D color difference diagrams of the core samples after holding at different temperatures for 30 min

3 结论

(1)随着受热温度的升高,陶瓷型芯试样的收缩率增大,体积密度增大,抗弯强度减小,方石英析出量增大,试样型面变形不显著。

(2)随着受热温度的升高,陶瓷型芯中方石英的析出量快速增大,方石英可以显著提高型芯的抗高温蠕变性能;降温时方石英二次晶型转变产生的内应力使型芯的微观结构遭到破坏,导致其抗弯强度降低。

(3)在熔模铸造浇注条件下,在1 500 ℃保温30 min的型芯试样的收缩率为0.90%,气孔率为35.39%,体积密度为1.58 g/cm3,抗弯强度为8.3 MPa,型面变形不显著,能满足熔模铸造用陶瓷型芯的使用要求。