奥氏体化温度对合金工具钢组织和扭转性能的影响

2021-12-02余子权

余子权 姚 赞

(宝山钢铁股份有限公司,上海 201900)

表面硬度、淬透性是评定工具钢质量的重要指标。通常,材料的硬度越高,其耐磨性越好,产品使用寿命越长。另一方面,很多工具类零件除了需要高硬度外,由于受到扭转剪切力的作用,对其扭转性能也有一定要求。王顺兴等[1]研究了铁素体含量对42CrMo钢扭转性能的影响,发现随着淬火温度的降低,钢中铁素体含量增加,马氏体的含碳量提高,因而抗扭强度提高。徐磊等[2]发现,随着回火温度的降低,65Mn钢抗扭强度提高,但扭转角减小、塑性降低。赵亮等[3]认为,40Cr钢的扭转性能与组织状态有关,晶粒越细,其塑性和抗扭强度越好。吴志煜等[4]研究了拉伸预应变对35CrMo钢扭转性能的影响,发现预拉伸强化可提高其扭转屈服强度,但对抗扭强度影响较小。Kumar等[5]研究了贝氏体钢的组织对扭转性能的影响,发现细化贝氏体组织可提高材料的抗扭强度。目前,对钢铁材料扭转性能的研究较少,且研究的大多是中低碳钢,对高碳合金工具钢的研究鲜见报道。

本文研究了宝山钢铁股份有限公司开发的一种高碳合金工具钢的奥氏体化温度对其组织和扭转性能的影响。

1 试验材料及方法

试验用钢的生产流程为150 t电炉冶炼→精炼→真空处理→连铸→开坯→轧制成φ8 mm盘条→退火→拉拔成φ7 mm圆棒→调质处理。试验用钢的化学成分如表1所示。

表1 试验用钢的化学成分(质量分数)Table 1 Chemical composition of the investigated steel (mass fraction) %

钢的球化退火工艺见表2,退火组织如图1所示。图1表明碳化物呈球状,尺寸及分布均匀,经统计,其平均尺寸约为1.6 μm。退火处理的目的主要是:降低硬度,减少拉拔模具的损耗;提高生产率,提高表面质量;获得均匀的球状碳化物,有利于后续热处理获得良好的组织均匀性[6-8]。

表2 试验用钢的球化退火工艺Table 2 Spheroidizing annealing process of the investigated steel

退火后对钢进行淬火、回火,工艺参数为:奥氏体化温度820、840、880、900、920、940、960 ℃,保温30 min油冷至室温;230 ℃×60 min回火。金相试样采用体积分数为4%的硝酸酒精溶液腐蚀后,在Zeiss Axiolab 5型光学显微镜和Zeiss EV018型扫描电子显微镜(scanning electron microscope, SEM)上观察其显微组织;采用WNJ-500微机控制扭转试验机检测扭转性能,扭转试样尺寸如图2所示,直径7 mm、标距60 mm,扭转速率为30 (°)/min。

图2 扭转试样的尺寸Fig.2 Dimension of the torsion sample

2 试验结果和讨论

2.1 奥氏体化温度对组织的影响

试验钢经820~960 ℃保温30 min奥氏体化、淬火和230 ℃回火60 min后的微观形貌如图3所示,主要为回火马氏体和未溶球状碳化物。可以发现,820 ℃奥氏体化、淬火、回火的钢中有少量块状铁素体,如图3(a)所示;随着奥氏体化温度的升高,铁素体消失,球状碳化物数量减少,960 ℃奥氏体化的钢中无明显的球状碳化物,如图3(g)所示。退火后钢的组织为铁素体+球状碳化物,较低温度奥氏体化的钢中铁素体未完全溶解,被保留至淬火、回火后;随着奥氏体化温度的升高,铁素体含量减少,但球状碳化物至960 ℃才基本溶解,因此在860~940 ℃奥氏体化、淬火、回火的钢组织为回火马氏体和未溶解的球状碳化物,且碳化物数量逐渐减少。

图3 不同温度保温30 min奥氏体化、淬火、230 ℃回火60 min的钢的微观形貌Fig.3 Micrographs of the investigated steel austenitized at different temperatures for 30 min, quenched and then tempered at 230 ℃ for 60 min

试验钢经不同温度保温30 min奥氏体化、淬火和230 ℃回火60 min后的SEM形貌如图4所示。图4表明,随着奥氏体化温度的升高,球状碳化物数量逐渐减少,图4(a)中箭头所指为块状铁素体。此外,随着奥氏体化温度的升高,马氏体板条逐渐增大,如图4(a~c)中黄色标记所示,说明随着奥氏体化温度的升高,试验钢的晶粒逐渐长大[9-10]。

图4 不同温度保温30 min奥氏体化、淬火和230 ℃回火60 min的钢的SEM形貌Fig.4 SEM morphologies of the investigated steel austenitized at different temperatures for 30 min, quenched and then tempered at 230 ℃ for 60 min

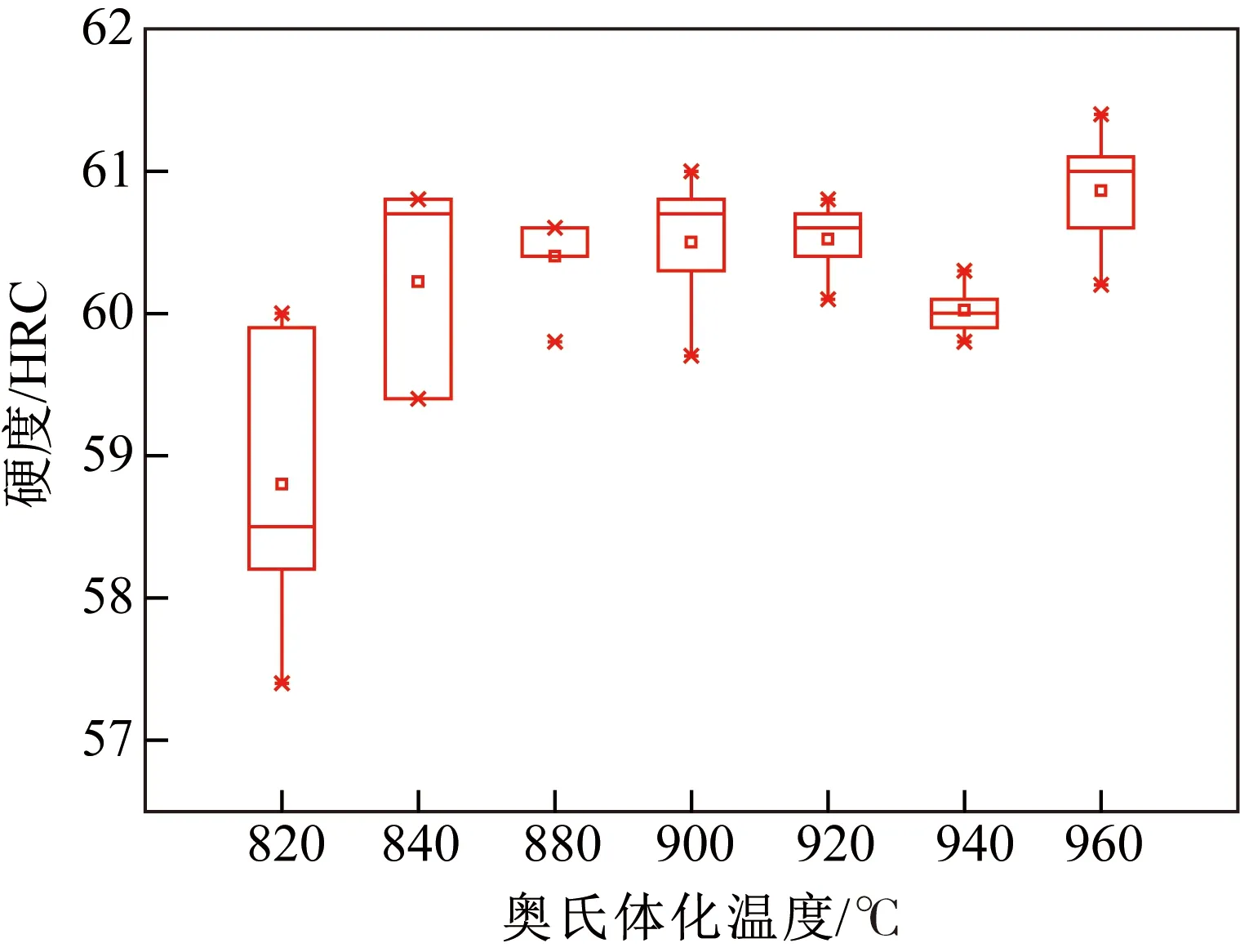

2.2 奥氏体化温度对硬度的影响

图5为不同温度保温30 min奥氏体化、淬火和230 ℃回火60 min的钢的硬度变化,表明随着奥氏体化温度的升高,钢的硬度提高。820 ℃奥氏体化的钢硬度最低,平均为58.5 HRC,且离散性较大。这与其组织状态有关,因为820 ℃奥氏体化的钢中有较多的未溶碳化物和铁素体,前者导致回火马氏体中含碳量偏低,硬度偏低,后者不均匀分布导致硬度波动较大。随着奥氏体化温度的升高,球状碳化物溶解量逐渐增多,回火马氏体硬度提高。

图5 奥氏体化温度对淬火和230 ℃回火后钢硬度的影响Fig.5 Effect of austenitizing temperatures on hardness of the steel quenched and tempered at 230 ℃

2.3 奥氏体化温度对扭转性能的影响

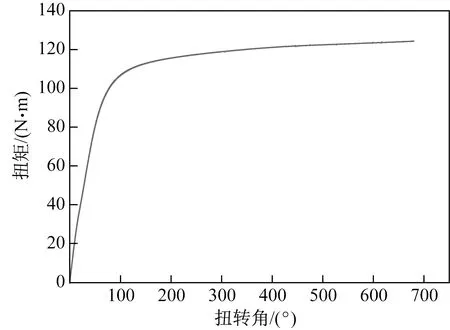

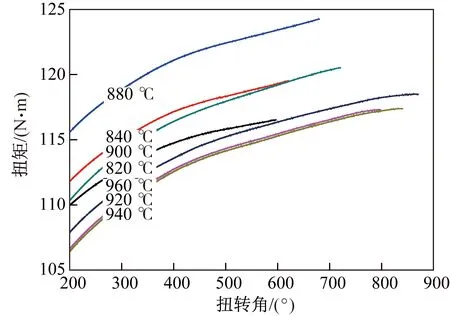

图6为880 ℃保温30 min奥氏体化、淬火和230 ℃回火60 min的试验钢在扭转试验过程中扭矩随扭转角的变化,屈服扭矩为116 N·m,最大扭矩为124 N·m, 断裂扭转角为680°, 有明显的屈服平台。图7为不同温度保温30 min奥氏体化、淬火和230 ℃回火60 min的钢的扭矩随扭转角的变化。

图6 880 ℃奥氏体化的钢扭转试验过程中扭矩随扭转角的变化Fig.6 Dependence of torque on torsion angle during torsion test for the investigated steel austenitized at 880 ℃

图7 奥氏体化温度对试验钢扭转试验过程中扭矩随扭转角变化的影响Fig.7 Effect of austenitizing temperatures on torque as a function of torsion angle during torsion test for the investigated steel

GB/T 10128—2007《金属材料室温扭转试验方法》规定,金属材料的扭转剪切屈服强度τs和抗扭强度τb按式(1)计算:

(1)

式中:Wt为材料的抗扭截面系数,根据本文扭转试样的形状,Wt=πd3/16;Ms为屈服扭矩;Mb为最大扭矩。按式(1)计算获得试验钢的扭转剪切屈服强度τs和抗扭强度τb如表3所示。

由表3可知,试验钢的抗扭强度随着奥氏体化温度的升高先提高后降低,880 ℃奥氏体化的钢抗扭强度最高,为1 847 MPa;断裂扭转角随着奥氏体化温度的升高而增大,960 ℃奥氏体化的钢扭转角最大,为871°。奥氏体化温度的升高既导致球状碳化物溶解,也促使晶粒长大,对材料抗扭强度的影响截然不同。球状碳化物溶解有利于提高基体的含碳量,提高强度,晶粒粗大则导致强度下降。因此,随着奥氏体化温度的升高,钢的抗扭强度先提高后降低,即奥氏体化温度低于880 ℃时,碳化物溶解导致强度提高。当奥氏体化温度超过880 ℃时,大部分碳化物溶解,提高强度的作用不大,但晶粒显著长大,导致强度降低[11-13]。

表3 不同温度奥氏体化、淬火和230 ℃回火的试验钢的扭转性能Table 3 Torsion property of the investigated steel austenitized at different temperatures, quenched and tempered at 230 ℃

试验钢的断裂扭转角随着奥氏体化温度的升高而增大的原因在于:球状碳化物与基体组织的抗变形性能差异较大,扭转过程中易萌生裂纹。随着奥氏体化温度的升高,尽管试验钢的抗扭强度提高,但球状碳化物的尺寸减小、含量减少,有利于增大断裂扭转角。球状碳化物完全溶解后,晶粒长大更为明显,钢的抗变形性能提高,断裂扭转角随之增大。图8为试验钢扭转试样的断口,有大量剪切变形韧窝,说明塑性较好。

图8 扭转试样断口的微观形貌Fig.8 Micrographs of fracture of the torsion samples

3 结论

(1)820 ℃奥氏体化的试验用合金工具钢尚未完全奥氏体化,有少量块状铁素体,导致淬火后硬度偏低;随着奥氏体化温度的升高,钢中球状碳化物数量减少,马氏体板条粗化;960 ℃奥氏体化时,球状碳化物基本全部溶解。

(2)820 ℃奥氏体化的试验用合金工具钢的抗扭强度为1 731 MPa,断裂扭转角为597°;随着奥氏体化温度的升高,抗扭强度先提高后降低,880 ℃奥氏体化的钢抗扭强度最高,为1 847 MPa,960 ℃奥氏体化的钢抗扭强度降低至1 761 MPa;断裂扭转角随奥氏体化温度升高而增大,820 ℃奥氏体化的钢断裂扭转角为597°,960 ℃奥氏体化的钢断裂扭转角增大至871°。