多机器人工作站控制系统仿真设计研究

2021-12-01刘一鸣李承欣1李俊宇1刘业峰1

刘一鸣,李承欣1, ,李俊宇1, ,刘业峰1,

(1.辽宁省数控机床信息物理融合与智能制造重点实验室, 辽宁 抚顺 113122;2.沈阳工学院 机械工程与自动化学院,辽宁 抚顺 113122)

0 引言

随着科技水平的提升,工业机器人作为科技发展的代表之作,逐渐出现在我们的视野中,不仅可以帮助人类减轻体力的消耗,而且也可使人类从各种恶劣的工作环境中解放出来。现阶段,工业机器人正在以更加多元化的方式被应用于自动化生产线中,代替人来完成各种复杂的生产活动[1-4]。为了判断生产线的可实施性,减少不必要的损失,在工业机器人生产线的具体实施前,通常先借助虚拟仿真软件来对生产线各设备状态进行仿真模拟,对机器人的运动路径等进行合理的规划[5-6]。

文献[7]设计了一类机器人分拣工作站,运用ABB的VirtualController技术,将三维实体模型导入至RobotStudio中,搭建自动分拣站的整体布局,模拟分析整个分拣流程。文献[8]介绍了一种利用SoildWorks和RobotStudio设计与路径仿真的机器人搬运工作站,完成机器人自动搬运工件的模拟仿真。文献[9]使用仿真软件RobotStudio对工业机器人的打磨应用进行仿真,还原了真实工业生产现场,优化了工业机器人等设备的工作状态。文献[10]通过 RobotStudio软件搭建检测和分拣平台,实现冲压件自动分拣装置的设计与仿真。以上研究结果分别通过虚拟仿真软件完成工作站的搭建,将工业机器人应用于不同的生产线中,实现了工作站的仿真效果设定。然而一类机器人往往不能满足多数自动化生产线实际需求,将多类机器人协同应用于同一生产线去实现对应的功能已成为自动化生产线的主要发展动向。

依据RobotStudio虚拟仿真软件设计一类将装配机器人与搬运作业人应用于同一生产线的工作站,利用三维建模软件SoildWorks创建工作站中所需要的三维仿真模型,构建多机器人生产线的布局,其次依据生产线连续运行方式,创建动态 Smart 组件和仿真运行I/O 信号,最后对机器人程序进行离线编程,实现将多机器人协同作业于同一生产线的工作站的设计。

1 工作站总体方案设计

1.1 工作站布局设计

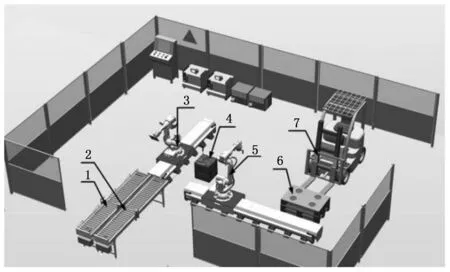

该工作站的设计主要体现在对两种不同工件的装配再搬运的过程,大工件直径×高为200 mm×30 mm,内嵌有直径×高为25 mm×20 mm的圆形卡槽。小工件直径×高为25 mm×35 mm;能够完整的装配到大工件的圆形卡槽内。工作站空间布局如图1所示。

1.装配运输传送带A 2.装配运输传送带B 3.装配机器人 4.装配工作台 5.搬运机器人 6.工件托盘 7.物料小车 图1 工作站空间布局

1.2 工作站工序流程设计

表1 工作站工作运行流程

2 工作站仿真系统模型的设计

2.1 工作站三维模型的设计

RobotStudio具有三维模型导入的功能,利用三维建模软件SolidWorks创建工作站的主要周边设备三维模型,转为STP格式导入至RobotStudio中,完成仿真系统布局的搭建。

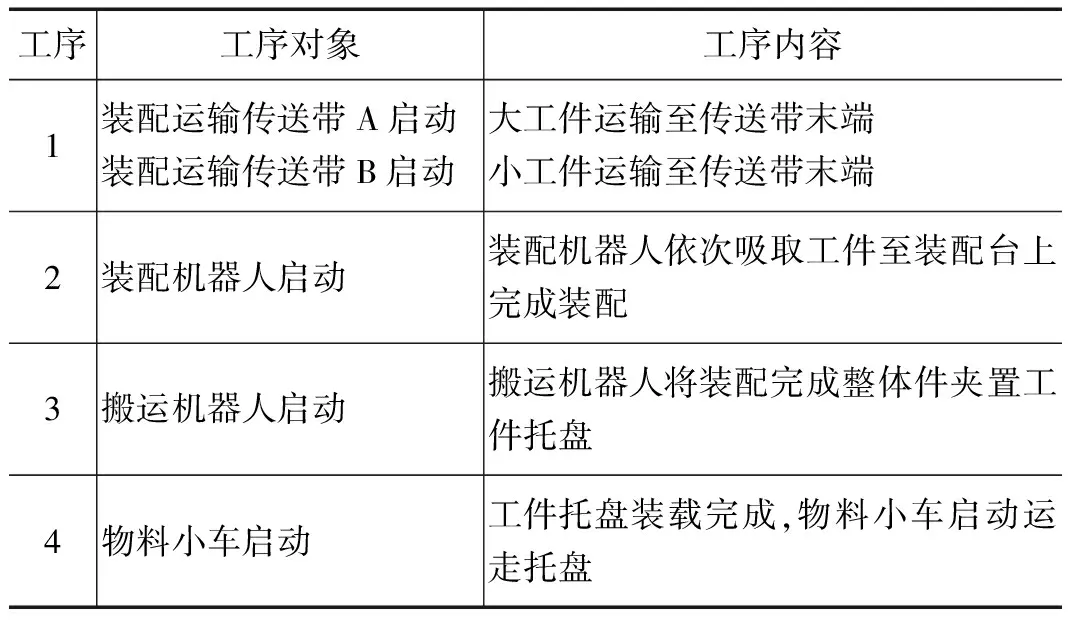

2.1.1 装配工作台三维模型的设计

装配工作台为长×宽×高500 mm×500 mm×580 mm立方体,内嵌有直径×高200 mm×20 mm的圆形卡槽,可以恰好放置待装配工件。装配工作台三维模型如图2所示。

图2 装配工作台三维模型

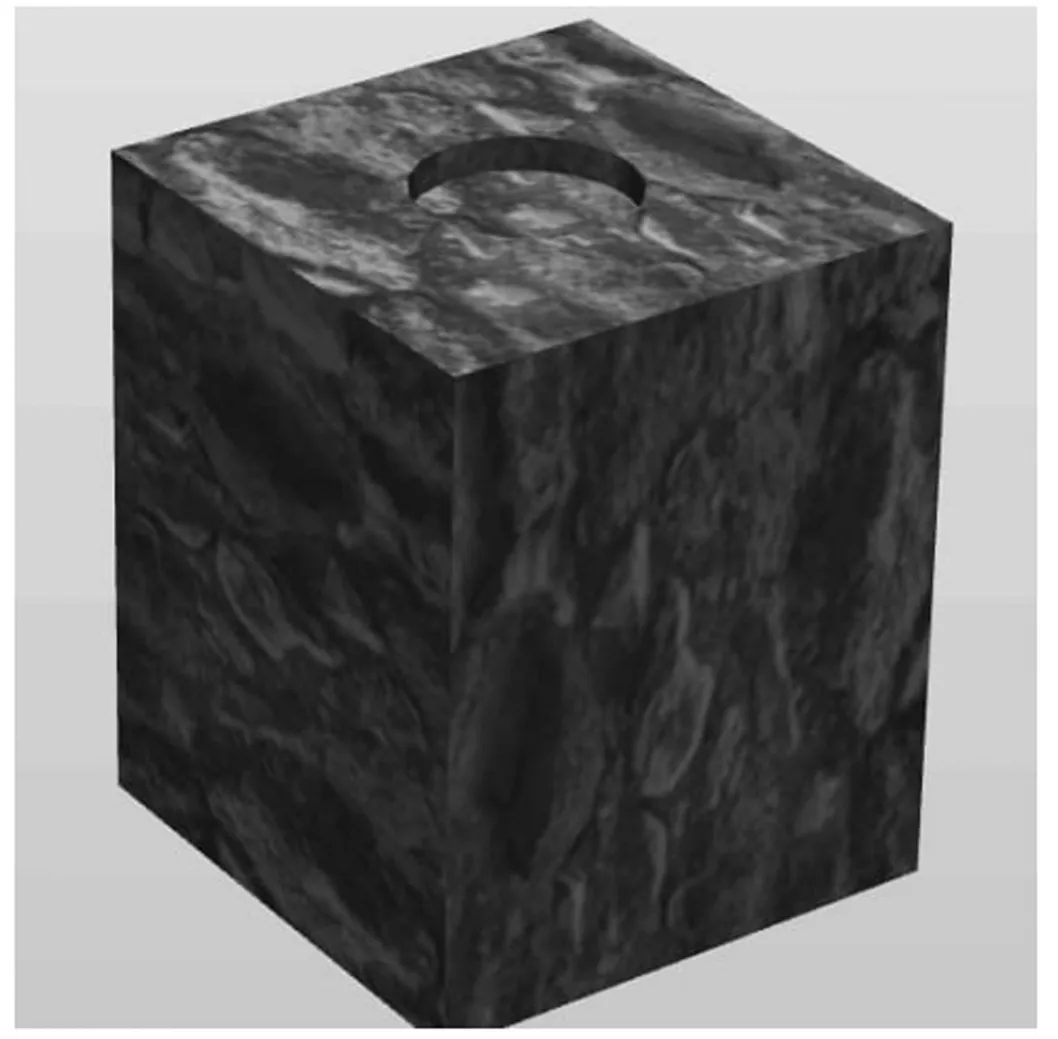

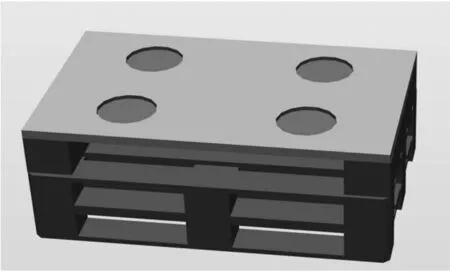

2.1.2 工件托盘三维模型的创建

工件托盘为长×宽×高为1 200 mm×750 mm×35 mm的方型铁板,其内嵌有四个直径×高为200 mm×15 mm的圆形卡槽,可以完成四个装配完成整体件的放置装载。工件托盘三维模型如图3所示。

图3 工件托盘三维模型

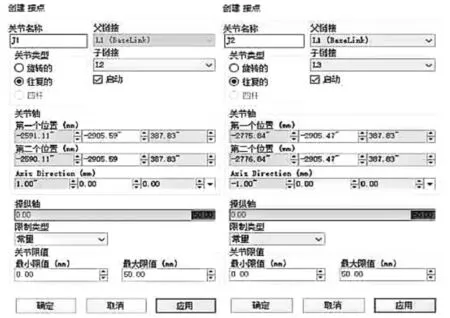

2.2 工作站应用工具的设计

该工作站所应用的工具安装于机器人第六轴安装法兰上,用来实现吸取和抓取的功能。本工作站共创建了2种不同的工具,分别是应用于装配机器人用来吸取大工件以及小工件的吸盘工具。以及应用于搬运机器人夹取装配完成整体件的夹爪。对夹爪三维模型的设计主要由夹爪安装法兰,左右夹爪三部分构成。该夹爪的三部分通过三维建模软件建模完成之后导入至RobotStudio中,对其进行工具机械装置的创建[11-12],首先创建机械装置的链接,大型夹爪安装法兰、大夹爪_左、大夹爪_右的链接名称分别命名为L1、L2、L3。将大型夹爪安装法兰设置为BaseLink。为了实现左右夹爪可活动部件的往复运动,达成夹爪的夹取与松开的动态效果,需创建机械装置的接点,如图4~5所示。L2与L3作为子链接,其父链接均为L1。左右夹爪的关节最大限值为50 mm。

图4 设置大夹爪_左的接点 图5 设置大夹爪_右的接点

由于夹爪需要在运动中完成对工件的夹取搬运,需要创建工具数据以方便实现抓取搬运的动作,创建位置选择在大型夹爪安装法兰的中心位置。工具数据创建完成之后,编译机械装置,以用来创建机械装置的姿态。该夹爪的姿态包括原点位置姿态与夹紧姿态。

3 工作站Smart组件设计与连接

为实现工作站的仿真动画效果,需在建模选项卡中新增Smart组件,该组件主要应用于创建I/O信号连接和属性控制的动态组件[13-21]。

工作站主要实现的动画效果体现在对装配传送带运输过来的大工件以及小工件依次吸取至装配工作台,完成两者的装配过程之后,将装配完成整体件夹取放置到工件托盘上。根据本工区要实现的动画效果,设计并制作了6个Smart组件SC_da_conveyer、SC_xiao_conveyer、SC_Sucker_da、SC_Sucker_xiao、SC_Assemble platform、SC_Gripper_assemble worked。分别用来实现对大工件传送带与小工件传送带、大工件与小工件吸取吸盘、装配工作台以及装配完成整体件夹爪的动画效果设计。下面以SC_Sucker_da为例说明Smart组件的添加及I/O信号的添加。

大工件吸取吸盘要实现对装配传送带A传送过来的大工件的吸取与释放的动作。在组件的设计中添加的组件有Attacher(安装对象)动作子组件,Detacher(拆除对象)动作子组件,LineSensor(直线传感器)传感器子组件,LogicGate[NOT](逻辑非门)信号子组件,Queue(队列)其它子组件。

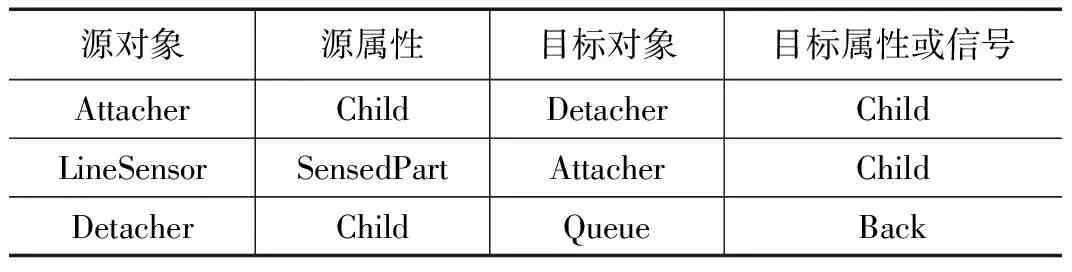

SC_Sucker_da中的属性连接共有3个,LineSensor子组件检测到的对象作为Attacher子组件的安装对象,Attacher子组件安装的对象作为Detacher子组件将要拆除的对象;Detacher子组件拆除的对象作为进入Queue子组件的对象,SC_Sucker_da属性连接如表2所示。

表2 SC_Sucker_da属性连接表

动画效果设计难点主要体现在当装配过程完成之后,将装配工作台上刚刚装配完成的大工件与小工件进行删除,并在装配位置生成一个新的装配完成整体件并将新的整体件夹走的过程。文献[22]通过在对工业机器人装配工作站装配组件设计中应用吸盘组件与装配组件共同配合,吸盘工具组件输出一个删除工件的信号,而装配组件负责删除、复制重现。实现了对原有工件的删除与创建新的工件的功能,但并没有实现对新生成工件再抓取的过程。在实际SC_Sucker_da组件设计过程中,添加两个输入信号DI_xipan,DI_scda分别用来作为吸盘功能的启动信号及删除大工件的信号。

当启动信号DI_xipan置位为1,可以使LineSensor被激活,当直线传感器与大工件相交时,SensorOut信号输出为1去激活Attacher去安装检测到的大工件到吸盘上。Detacher的输入信号由DI_xipan通过LogicGate[NOT]相连,只要DI_xipan信号从1被置位为0,Detacher的Execute置1,Detacher被激活,拆除Attacher刚刚安装的对象,将Detacher的拆除完成信号给到Queue的Enqueue信号,用来完成将拆除的对象添加到队列中,为实现后续DI_scda信号控制的大工件删除动画做准备。SC_ Sucker_da各子组件之间的信号连接如表3所示。

4 机器人控制系统设计与编程

根据工作站要实现的具体任务,需要分别创建装配机器人系统及搬运机器人系统,下面对两个机器人系统进行I/O信号配置及地址分配,完成工作站整体逻辑设定;并对搬运机器人的离线编程程序进行说明。

4.1 机器人系统的I/O信号配置及地址分配

4.1.1 装配机器人系统I/O信号配置及地址分配

装配机器人系统一共设置3个输入信号和4个输出信号,输入信号分别用于大工件到位准备就绪,小工件到位准备就绪以及再一次启动装配机器人执行装配程序的信号连接;输出信号分别用于控制装配传送带A启动,控制装配传送带B启动,吸取大工件,吸取小工件的信号连接。装配机器人系统I/O信号的参数如表4所示。

表4 装配机器人系统I/O信号参数表

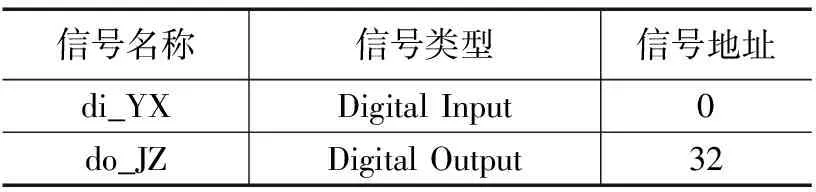

4.1.2 搬运机器人系统I/O信号配置及地址分配

搬运机器人系统一共设置输入信号1个,输出信号1个。输入信号用于启动搬运机器人系统,输出信号用于夹取装配完成整体件。搬运机器人系统I/O信号的参数如表5所示。

表5 搬运机器人系统I/O信号参数表

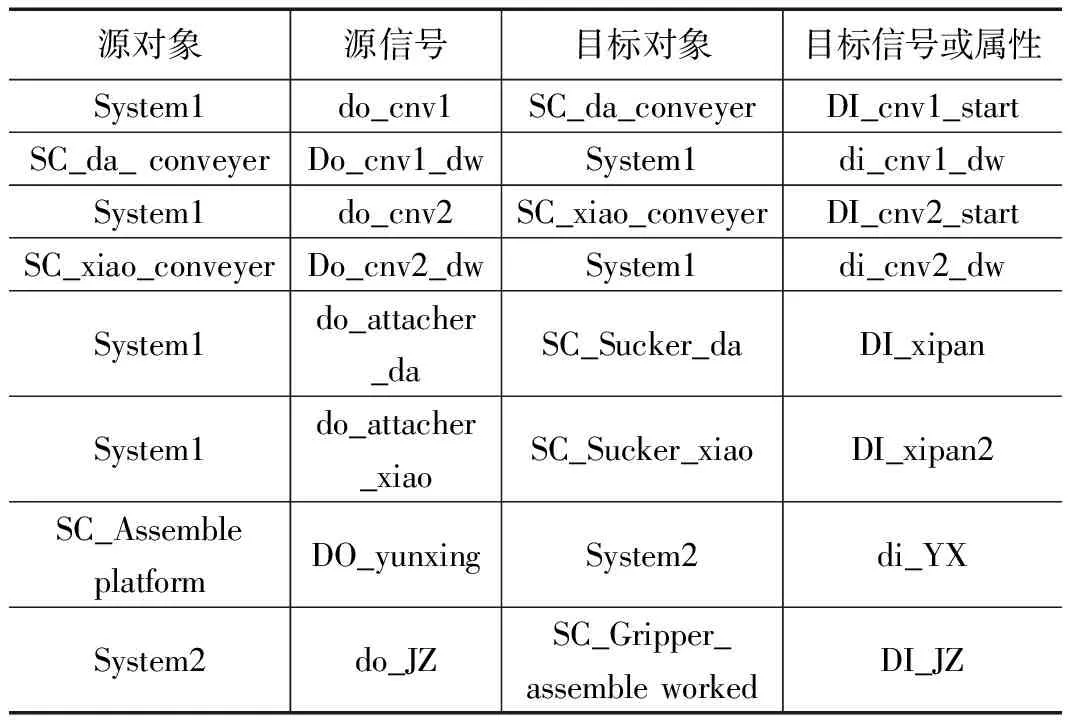

4.2 工作站整体逻辑设定

对装配机器人与搬运机器人系统与创建的Smart组件进行I/O逻辑连接,即实现工作站整体逻辑设定。首先是装配机器人系统System1发送信号do_cnv1与do_cnv2给到SC_da_conveyer与SC_xiao_conveyer中,进行装配传送带A与装配传送带B的启动,当传送带上的传感器检测到运输工件时,分别发送Do_cnv1_dw与Do_cnv2_dw给到装配机器人系统System1。装配机器人系统System1发出的输出信号do_attacher_da与do_attacher_xiao分别给到SC_Sucker_da与SC_Sucker_xiao中,去执行对大工件以及小工件的吸取。当SC_Assembleplatform的输出信号DO_yunxing给到搬运机器人系统System2使搬运机器人执行搬运工作;搬运机器人系统System2的输出信号do_JZ给到SC_Gripper_assembleworked组件中,去执行夹爪夹取的工作。工作站I/O信号逻辑如表6所示。

表6 工作站I/O信号逻辑关系

4.3 搬运机器人系统离线程序编程

搬运机器人系统实现的程序为在装配台位置夹取装配完成整体件放置到工件托盘,直至工件托盘装载完成;搬运机器人系统的部分程序如下所示:

PROCmain( )

rInitAll; !初始化设备状态,用于复位数据

WHILETRUEDO !机器人进行循环重复动作

WaitDIdi_YX,1; !等待执行搬运机器人程序信号到位

rPick; !调用抓取子程序

rPut; !调用放置子程序

MoveLPhome,v2000,fine,JiaZhuaWObj:=wobj0;

ENDWHILE

ENDPROC

PROCrInitAll( )

MoveJPhome,v5000,fine,JiaZhuaWObj:=wobj0;

ResetDO_yunxing;!复位启动搬运机器人信号

ResetDO_shanchu;!复位删除工件信号;

Resetdo_JZ;!复位夹爪夹取信号

ENDPROC

5 仿真运行结果分析

由于工作站中搬运机器人的工作对象是装配完成整体工件,结合现实搬运工作任务考虑搬运机器人在搬运任务中要保持一定的稳定性。笔者通过在工作站中的大量仿真得出机器人搬运稳定性主要的影响因素为搬运机器人的TCP速度。在仿真的过程中,可以通过RobotStudio软件中的信号分析器功能对自动生成的仿真数据进行实验分析,本文设定1 000 mm/s,1 500 mm/s,2 000 mm/s,2 500 mm/s共四组TCP速度。通过观察机器人在不同TCP速度下搬运工作时的速度轨迹来分析判定处在哪一种速度条件下机器人搬运更加稳定。由于搬运作业内容具有一定的重复性且为了更好的观察TCP速度轨迹,仿真运行后的速度轨迹曲线只体现搬运一个装配完成整体件过程。图6为不同TCP速度下的搬运机器人速度轨迹曲线。

图6 搬运机器人TCP速度轨迹曲线

通过比较搬运机器人不同的TCP速度下速度轨迹曲线可以看出,降低机器人的TCP速度虽然会导致机器人搬运作业时间增加,但增加的时间并不多,TCP速度为1 000 mm/s与2 500 mm/s的搬运作业时间相比也仅多了4.1 s。但TCP速度得到降低以后,可以明显的看出其速度轨迹曲线更加平滑,速度剧烈变化的情况也得到了缓解,这也意味着机器人在工作的过程中更加柔顺,不会出现明显的抖动,可以保证装配完成工件的顺利搬运。通过以上分析,最终确定将1 000 mm/s作为本工作站搬运机器人的TCP速度更加合理,工作站仿真结果为搬运机器人装载完成四个装配整体件,完成整个周期所需要的时间为97.2 s。装载完成的工件托盘如图7所示。

图7 仿真运行结果

6 结束语

本文提出了一种基于RobotStudio仿真软件的多机器人装配搬运生产线的虚拟设计方案,通过SoildWorks软件设计了工作站所涉及的三维仿真模型,构建工作站的总体布局。通过Smart组件实现了工作站的动画效果,并通过对机器人I/O信号的配置,实现了各Smart组件与对应机器人系统的信号连接。按照搬运要求编写离线程序,对生产线进行模拟仿真,通过对系统参数的实时改变,对搬运机器人的速度轨迹曲线进行研究,确定搬运机器人在最优速度下实现了最终装配过程。为实际生产线的设计与实施提供理论依据,指导现实生产线的调试与优化过程。