薄-中厚煤层智能化综采保障技术与装备

2021-11-30高喜才马腾飞王琪刘帅张锡琛范凯唐建强胡彬

高喜才, 马腾飞, 王琪, 刘帅, 张锡琛,范凯, 唐建强, 胡彬

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;3.四川华蓥山龙滩煤电有限责任公司,四川 广安 638020;4.四川华蓥山广能(集团)有限责任公司,四川 广安 638027)

0 引言

我国西南地区主采煤层以薄-中厚煤层为主,煤层厚度变化大、走向断层发育、顶板破碎,存在开采机械化程度低、工人劳动强度大、生产效率低等问题[1-4]。近年来,智能化综采技术与装备发展迅速[5-9]。范京道等[10]针对陕西陕煤黄陵矿业有限公司一号煤矿薄煤层,设计了智能化无人开采工作面系统集成配套方案,优化了工作面智能化控制系统,实现了工作面和巷道内成套装备智能化协同控制和采煤全过程自动化无人生产。邓涛等[11]通过监控中心实现综采工作面“三机”设备间联动控制,提出了一套薄煤层综采远程可视化智能无人工作面开采技术。王国法等[12]研制了薄煤层综采机组、高强度支架、薄煤层三维多源信息可视化操控系统等配套装备,形成薄煤层智能化无人开采模式。目前,我国已建成490余个智能化综采工作面,初步实现了相对简单地质条件下远程自动控制为主、人工干预为辅的智能化开采模式[13-14]。然而,由于煤层赋存与开采条件的多样性和复杂性,自动化工作面常态化运行无法保障,复杂地质条件下薄-中厚煤层智能化装备适应性、“三机”协同精准控制、割煤工艺自动化等方面仍需深入研究。本文以四川华蓥山龙滩煤电有限责任公司龙滩煤矿为背景,提出了薄-中厚煤层智能化综采保障技术与装备,可为实现复杂地质条件薄-中厚煤层综采工作面安全高效开采提供支撑。

1 工程概况

龙滩煤矿主采K1煤层,平均埋深为450~470 m,纯煤厚度为1.0~2.27 m,平均厚度为1.5 m,倾角为3~7°,坚固性系数为0.38~0.51,属薄-中厚煤层且局部起伏变化大,顶板多以砂质泥岩和砂岩为主,局部断层发育,给工作面安全生产和巷道稳定性带来较大影响。

1.1 复合破碎顶板特征

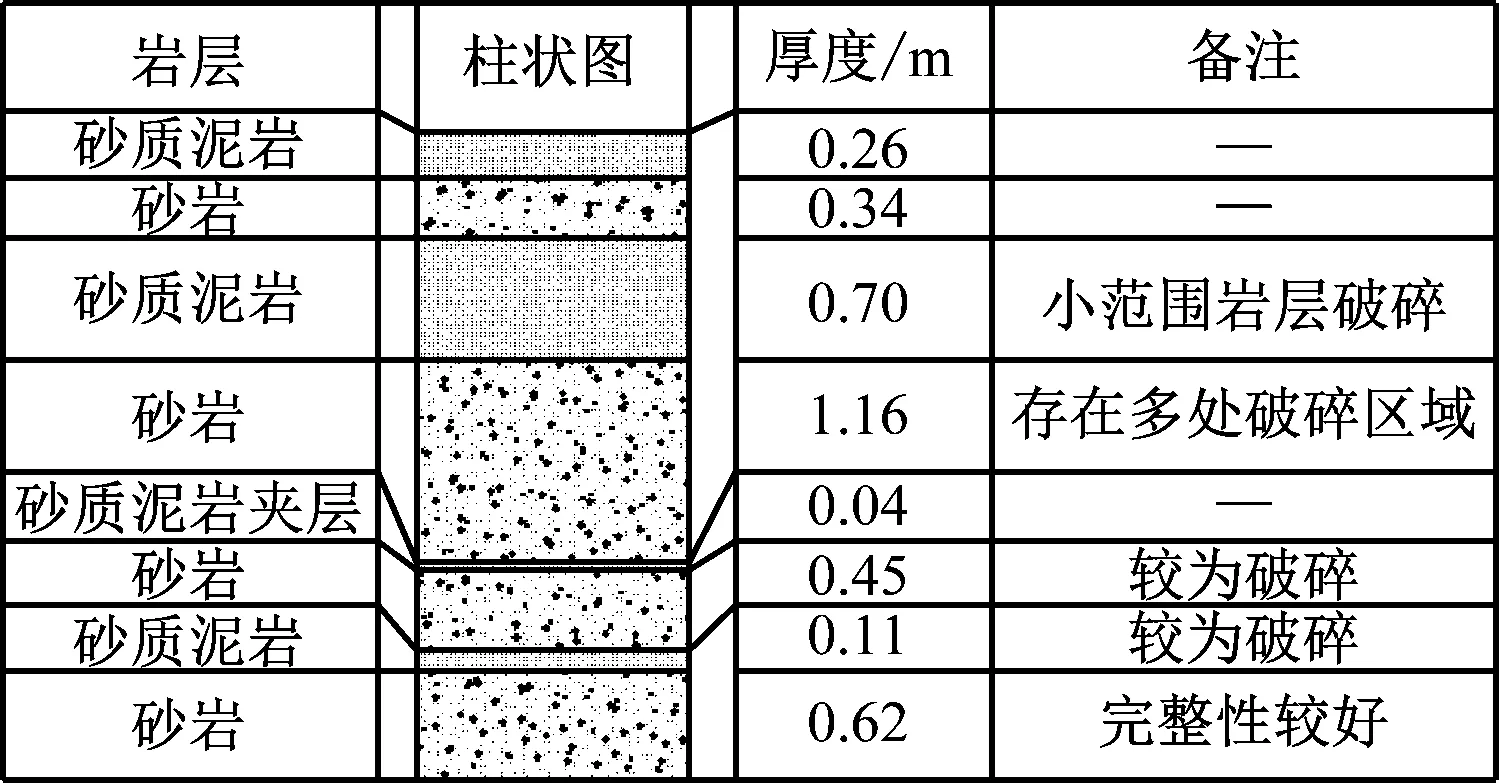

K1煤层顶板岩层组合变化大,存在不同厚度呈无规律交错分布的砂岩和砂质泥岩,煤层顶板复合、破碎特征明显。顶板岩层柱状图如图1所示。

图1 顶板岩层柱状图

浅部岩层以砂岩及砂质泥岩为主,0~0.62 m范围内砂岩完整性较好,0.63~1.18 m范围内砂岩及砂质泥岩均较为破碎,1.19~1.23 m处存在砂质泥岩夹层;中部砂岩层完整性一般,存在多处破碎区域。

1.2 工作面走向断层发育

3124S综采工作面位于312采区南翼,工作面运输巷范围内发育1组断裂构造,分别为3124SJ-1正断层和3124SJ-2逆断层,如图2所示。其中3124SJ-1正断层地层断距为0.2~2.3 m,倾角为30~80°,倾向为275~285°,断层上下盘50 m范围内煤层破坏严重,断层周围顶板较为破碎,回采时易冒落。

图2 工作面位置

2 断层带破碎顶板加固及沿空留巷耦合支护技术

2.1 断层带破碎顶板加固技术

针对3124S综采工作面走向断层切割工作面情况,在断层上下盘破碎顶板实施注浆加固,钻孔布置如图3所示。注浆浆液选用水泥-水玻璃混合浆液,注浆压力为4 MPa,扩散半径为10 m,封孔长度取钻孔长度1/3,间隔20 m沿工作面倾向施工1组钻孔,对断层带上下5 m范围顶板进行注浆,有效防止回采过程中发生煤壁片帮及顶板冒落。同时对过断层带巷道进行挑顶改造,保证工作面平直度,改造后断面及支护方式不变,挑顶后矸石回填底板,用水泥灌注硬化,降低工作面回采过程中综采装备推移困难度。

图3 断层带顶板注浆钻孔布置

2.2 沿空留巷耦合支护技术

针对3124S综采工作面沿空留巷顶板易破碎、下沉量大等特点,将巷道围岩变形区域分为原始风巷支护区、超前爆破影响区、滞后留巷区、永久成巷区,提出了沿空留巷耦合支护技术,主要工艺参数如下:

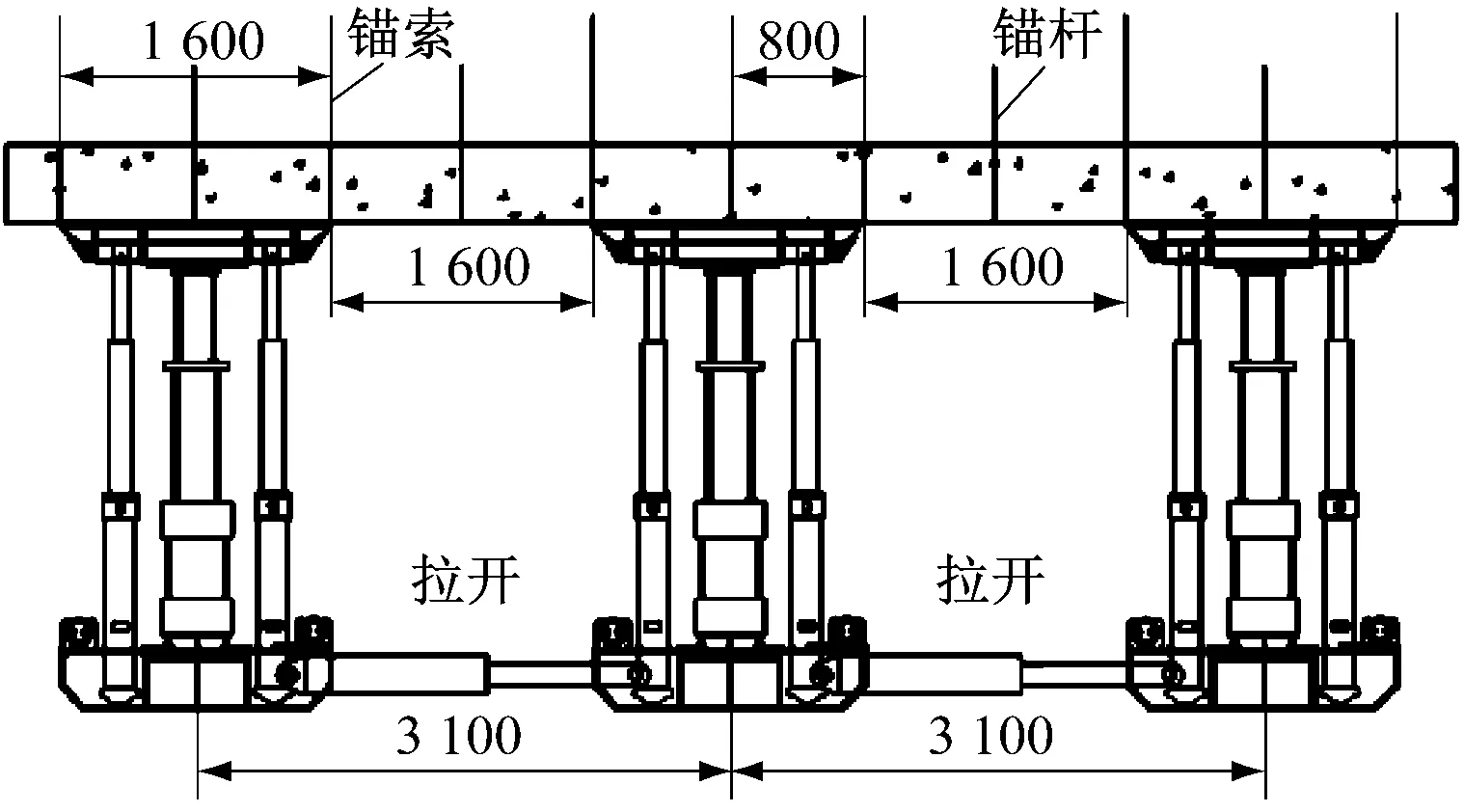

(1)锚网索联合支护。原始风巷支护区采用的锚杆直径为20 mm、长度为2 200 mm、间距为800 mm,锚索直径为15.24 mm、长度为7 500 mm、间距为1 600 mm。

(2)超前加固。超前爆破影响区采用锚索+14号槽钢+W型钢带+单体支柱(DW35-250/100X)组成“一梁三柱”的超前加固支护结构,施工单排长度为9 200 mm的加强支护长锚索,间距为1 600 mm。

(3)爆破切顶。沿巷道走向布置切顶预裂爆破孔,孔间距为500 mm,直径为50 mm,孔深为9 m,切顶角度为15°。

(4)立柱挂网挡矸。滞后留巷区沿巷道走向布置立柱+钢筋网+金属网+戗柱进行挡矸,立柱间距为800 mm,与采空区紧贴,8号钢筋网悬挂于立柱上,间隔4 m布置戗柱,防止立柱倒滑,加强支护效果。

(5)滞后喷浆加固。对巷道采空区侧进行喷浆密闭,喷射混凝土标号为C20,喷射砼厚度不得少于50 mm且必须保证遮盖住锚杆托盘、塑钢网、钢筋网等,保证复喷后采空区不漏风、无空洞、墙体平整。

(6)收尾砌墙。永久成巷区着重加强碎石帮的整体强度和密闭性,收尾段采用0.5 m×0.15 m×0.2 m(长×宽×高)的块砖砌墙,墙体厚度为1.0 m,墙高以能够接顶严实为准,墙体采用灰浆对砌块之间进行勾缝,确保墙体的密封性。

3 破碎顶板横向自移式超前支架组

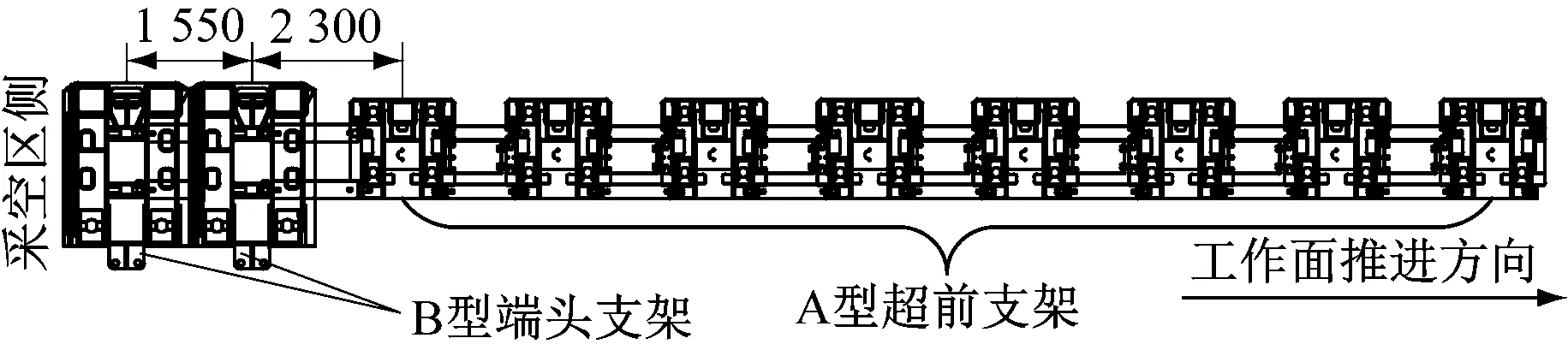

从破碎顶板巷道围岩控制和超前支架快速推进角度出发[15],设计了由8架1组的A型ZTHC2400/15/29.5D超前支架与2架1组的B型ZTHJ3600/15/30D端头支架组成的横向自移式超前支架组,布置如图4所示。

图4 横向自移式超前支架组布置

A型超前支架的顶梁、底座均为整体箱型,结构强度高、接顶面积大,能够适应巷道破碎顶板、煤层倾向起伏变化。A型超前支架之间留空布置,收回状态时留空800 mm,拉开状态时留空1 600 mm,如图5所示。A型超前支架开始时为拉开状态,随工作面推进从后至前各架逐个收回,留空800 mm步距,交替推移减少顶板反复支撑次数。

(a)拉开状态

横向自移式超前支架组通过设置前后双推移、底座双千斤顶、可伸缩行人装置,可实现工作面端头顶板支护与超前支架快速推进的协调配合,并配备视频监控系统、传感系统、控制系统,实现集控中心对支架的远程控制和人工干预,大幅降低工人数量及劳动强度。

4 薄-中厚煤层智能化综采成套装备与割煤工艺

4.1 薄-中厚煤层智能化综采工作面成套装备

针对3124S综采工作面煤层厚度变化大、局部存在走向断层切割等地质条件,提出了薄-中厚煤层智能化综采工作面成套装备。

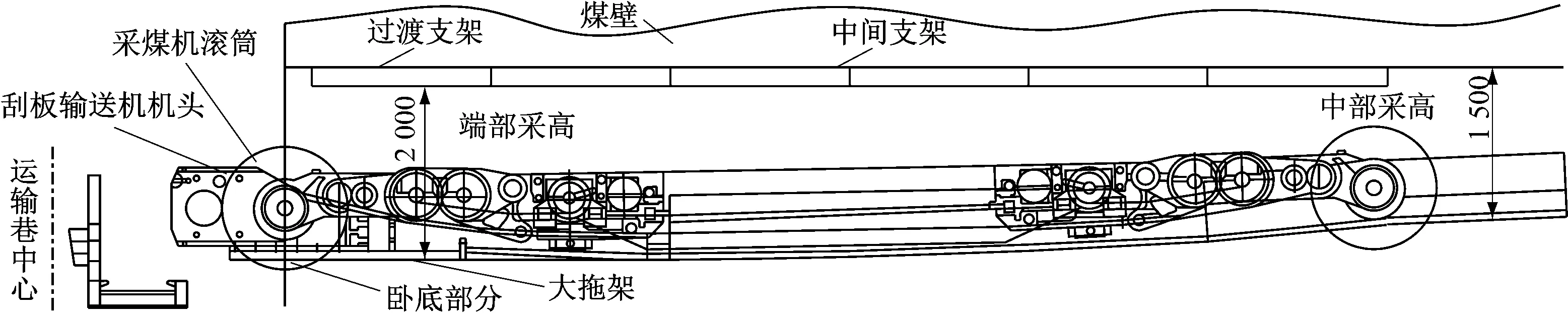

(1)采用MG320/710-WD3型采煤机,采煤机为多电动机横向布置结构,牵引方式为销轨式无链牵引,配置φ1 250 mm×800 mm滚筒,采高为1.2~2.5 m,机头卧底量约为132 mm,机尾卧底量约为83 mm,中部最大卧底量约为250 mm。通过降低机面高度,增加过煤空间,提高采煤机适应性与稳定性。

(2)液压支架为ZY4000/12/25D型两柱掩护式液压支架,采用电液控制,供液压力为31.5 MPa,液压支架中心距为1 750 mm,顶梁和掩护梁设单侧活动侧护板,双伸缩立柱带保护套,通过支架远程操作台实现液压支架远程控制。

(3)根据采煤机割煤能力和工作面参数确定刮板输送机型号为SGZ764/2×315,机头链轮中心高度为550 mm,机尾链轮中心高度为660 mm,销轨节距为126 mm,链条采用D级φ30 mm×108 mm圆环链,链条破断负荷≥1 410 kN。

工作面运输巷侧“三机”布置如图6所示。当工作面两端采高小于巷道高度时,采用垫架支撑采煤机机头、机尾;将刮板输送机机头、机尾超出煤壁长度控制在800 mm,保证卧底量达97 mm,以及时清理浮煤;刮板输送机机头增设平行于底板的拖架,通过过渡支架辅助推移装置直接整体推移刮板输送机机头、机尾,解决采煤机摇臂与刮板输送机互相干涉难题。

图6 工作面运输巷侧“三机”布置

4.2 断层带主动预防性智能割煤工艺

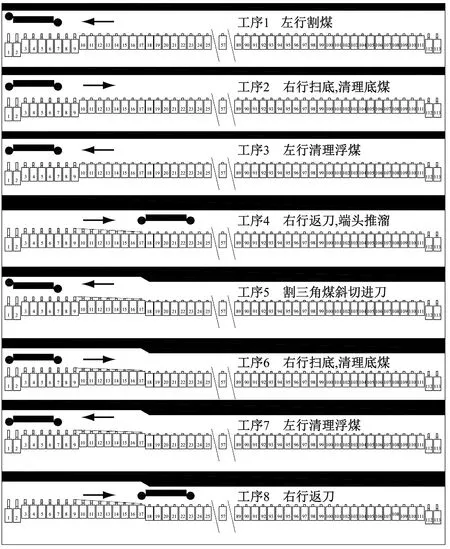

根据3124S综采工作面走向断层延伸产状,结合工作面顶板压力、倾角,液压支架姿态,采煤机运行状态等,在采煤机记忆割煤基础上,提出了断层带主动预防性智能割煤工艺,包括端部割三角煤跟机段工序(图7)和中部斜切进刀跟机段工序(图8),利用半截深、分次截割方式,可大幅提高断层带条件下采煤机安全割煤速度。

图7 端部割三角煤跟机段工序

图8 中部斜切进刀跟机段工序

3124S综采工作面中间支架有113架,面对煤壁,左侧为运输巷,右侧为回风巷。工序1:左行割煤至工作面端头,割透煤壁,支架滞后采煤机后滚筒跟机移架,不推刮板输送机。工序2:右行扫底,清理底煤。工序3:左行清理浮煤。工序4:右行返刀,采煤机运行至5号支架时,触发1号支架向9号支架顺序移架;采煤机运行至20号支架时,1号支架向17号支架顺序推刮板输送机,推出蛇形段,推刮板输送机行程为0.45 m。工序5:左行向端头割三角煤斜切进刀,采煤机运行至6号支架时,触发17号支架向10号支架顺序移架。工序6:右行扫底,清理底煤。工序7:左行清理浮煤。工序8:右行返刀,采煤机运行至5号支架时,再次触发1号支架向9号支架顺序移架;采煤机运行至20号支架时,1号支架向17号支架再次顺序推刮板输送机,推出蛇形段,推刮板输送机行程为0.45 m。工序9:左行端头二次截割,采煤机运行至6号支架时,再次触发17号支架向10号支架顺序移架;采煤机运行至端头4号支架时,10号支架开始向机尾113号支架顺序推刮板输送机,推刮板输送机行程为0.9 m。工序10:右行扫底,清理底煤。工序11:左行清理浮煤。工序12:右行割煤,割透煤壁,采煤机运行至5号支架时,再次触发1号支架向9号支架顺序移架;采煤机运行至22号支架时,18号支架开始随采煤机后滚筒跟机移架、1号支架随采煤机顺序推刮板输送机。工序13:左行扫底,清理底煤。工序14:右行清理浮煤。工序15:左行中部斜切进刀,采煤机运行至99号支架时,触发104号支架向113号支架顺序移架。工序16:端部推刮板输送机,右行割三角煤,采煤机运行至92号支架时,95号支架向113号支架顺序推刮板输送机。

5 结论

(1)通过对断层带破碎顶板进行注浆加固、挑顶改造,以及对沿空留巷采用锚网索联合支护+超前加固+爆破切顶+立柱挂网挡矸+滞后喷浆加固+收尾砌墙的耦合支护技术,大幅提升了破碎顶板巷道稳定性。

(2)横向自移式超前支架组由8架1组的A型ZTHC2400/15/29.5D超前支架与2架1组的B型ZTHJ3600/15/30D端头支架组成,减少了顶板反复支撑次数,实现了破碎顶板工作面端头顶板支护与超前支架快速推进的协调配合,降低了工人劳动强度。

(3)薄-中厚煤层智能化综采工作面成套装备及其优化布置解决了采煤机摇臂与刮板输送机互相干涉难题;断层带主动预防性智能割煤工艺利用半截深、分次截割方式,大幅提高了断层带条件下采煤机安全割煤速度。