基于数字煤层的综采工作面精准开采系统

2021-11-30李旭吴雪菲田野董博党恩辉

李旭, 吴雪菲, 田野, 董博, 党恩辉

(1.西安理工大学 水利水电学院,陕西 西安 710048;2.西安科技大学 能源学院,陕西 西安 710054;3.西安重工装备制造集团有限公司,陕西 西安 710054;4.西安合智宇信息科技有限公司,陕西 西安 710016)

0 引言

我国智能化开采尚处于初级阶段[1]。目前,煤岩识别难题仍未突破,将现阶段“记忆截割+人工远程干预”的自动化开采技术应用于煤层起伏变化较大的复杂地质条件中,难以实现采煤机自动调高控制[2-3]。基于透明地质建立综采工作面三维数字煤层模型,并结合三维数字煤层模型动态规划采煤机截割路径,是实现采煤机自动调高控制的有效途径[4]。因此,亟需研发基于数字煤层的综采工作面精准开采系统,为综采工作面智能开采奠定基础。

数字煤层是指通过煤矿地质数据和测量手段构建的综采工作面三维煤层模型,是间接解决煤岩识别难题的有效途径。综采工作面精准开采系统是一个复杂系统,需要三维数字煤层模型、综采设备动态感知、综采设备自动控制等技术的支持,是实现智能开采的关键。目前,一些学者对综采工作面精准开采做了初步研究。董书宁等[5]论述了面向煤炭智能开采的地质保障技术体系,指出了三维数字煤层建模对智能开采的重要意义。王国法等[6]指出工作面智能开采必须建立在煤层地质情况全面详细了解的基础之上,需要在多源异构数据的统一表达及信息动态关联上进一步攻关。Fan Qigao等[7]提出了利用组合惯导技术检测采煤机精确位姿的方法,可控制液压支架调直,综采工作面直线度精度可以达到50 cm,为精准开采中液压支架自动调直提供了良好的参考,但该方法无法精确检测工作面顶板的起伏变化,采煤机无法根据煤层厚度变化进行自动调高控制。邓涛等[8]以山东枣庄矿业集团滨湖煤矿12210工作面为研究背景,提出了薄煤层综采远程可视化无人工作面开采技术。王志刚[9]通过地质测量获得的煤层数据建立了煤层三维模型,通过采煤机模型在煤层模型中的运动、界面碰撞检查实时调整采煤机摇臂高度,进而实现自动化无人开采。马宏伟等[10]提出了一种基于地质数据的智能化工作面煤岩界面识别方法,根据实测地质数据建立三维煤层模型间接对煤岩界面进行识别,从而指导采煤机自动调高控制。

综上可知,目前以记忆截割为核心技术的自动化采煤技术存在无法自主感知工作面地质条件变化,采煤机难以实现根据煤层厚度变化自动进行调高控制的问题。而对于精准开采方面也只是进行了初步探索,仅提出了研究思路。在目前综采自动化系统基础上构建三维数字煤层模型是实现综采工作面精准开采的有效途径。鉴此,本文研发了一种基于数字煤层的综采工作面精准开采系统。该系统构建了三维数字煤层模型,通过综采设备动态感知数据对三维数字煤层模型进行动态修正来提高模型的建模精度,从而间接解决综采工作面煤岩识别难题,实现采煤机截割轨迹动态规划。通过将规划的采煤机截割轨迹曲线下发给采煤机,实现采煤机自动调高控制。根据组合惯导检测刮板输送机的直线度,并通过综采工作面直线度检测曲线和液压支架行程信息综合分析计算下一刀每台液压支架推移的偏差量,从而实现液压支架自动调直。通过综采设备远程监测监控技术实现综采设备远程监测监控。该精准开采系统的研发对煤矿安全、高效、智能开采具有一定的参考意义。

1 系统结构

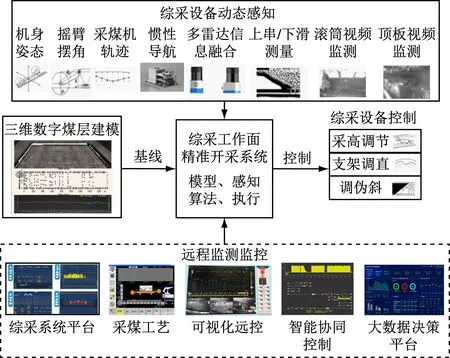

基于数字煤层的综采工作面精准开采系统结构如图1所示,主要包括三维数字煤层建模、综采设备动态感知、远程监测监控和综采设备控制4个部分。

图1 基于数字煤层的综采工作面精准开采系统结构

基于数字煤层的综采工作面精准开采系统工作原理:首先利用煤矿地质数据、工作面切眼数据和工作面运输巷与回风巷地质写实数据及三次样条插值方法建立初始三维数字煤层模型。然后通过综采设备惯性导航系统、里程计、雷达、角度传感器等动态感知采煤机实际行走轨迹和截割轨迹,对建立的三维数字煤层模型进行动态修正,生成刮板输送机直线度检测曲线。最后综采工作面远程监测监控平台根据修正后的三维数字煤层模型动态规划采煤机截割轨迹曲线,并下发给采煤机控制系统,指导采煤机根据煤层厚度变化自动进行调高控制;将检测到的刮板输送机直线度曲线下发给综采工作面液压支架控制系统,实现液压支架自动调直。

2 系统关键技术

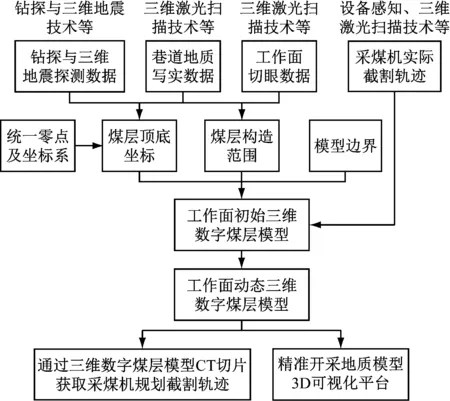

2.1 基于三维数字煤层模型的截割轨迹规划技术

综采工作面三维数字煤层模型是间接解决煤岩识别难题的有效途径。通过三维数字煤层模型规划采煤机截割轨迹是实现采煤机根据煤层厚度变化自动进行调高控制的关键。综采工作面三维数字煤层模型建立及采煤机截割轨迹规划如图2所示。利用钻探或三维地震法等获得的煤矿地质数据和通过三维激光雷达扫描等获得的工作面切眼数据、工作面运输巷与回风巷地质写实数据和模型边界等信息,在统一零点与坐标系的条件下利用三次样条插值方法建立综采工作面初始三维数字煤层模型。随着工作面开采的进行,通过综采设备感知或三维激光雷达扫描等采集采煤机实际截割轨迹,并将采煤机实际截割轨迹数据融入初始三维数字煤层模型中进行更新,从而获得动态三维数字煤层模型,并对三维数字煤层模型进行网格化。对动态更新的网格化三维数字煤层模型按照采煤机截深进行CT切片,可以获取采煤机规划刀的截割轨迹,通过三维建模软件对网格化三维数字煤层模型进行三维可视化显示。

图2 综采工作面三维数字煤层建模及截割轨迹规划

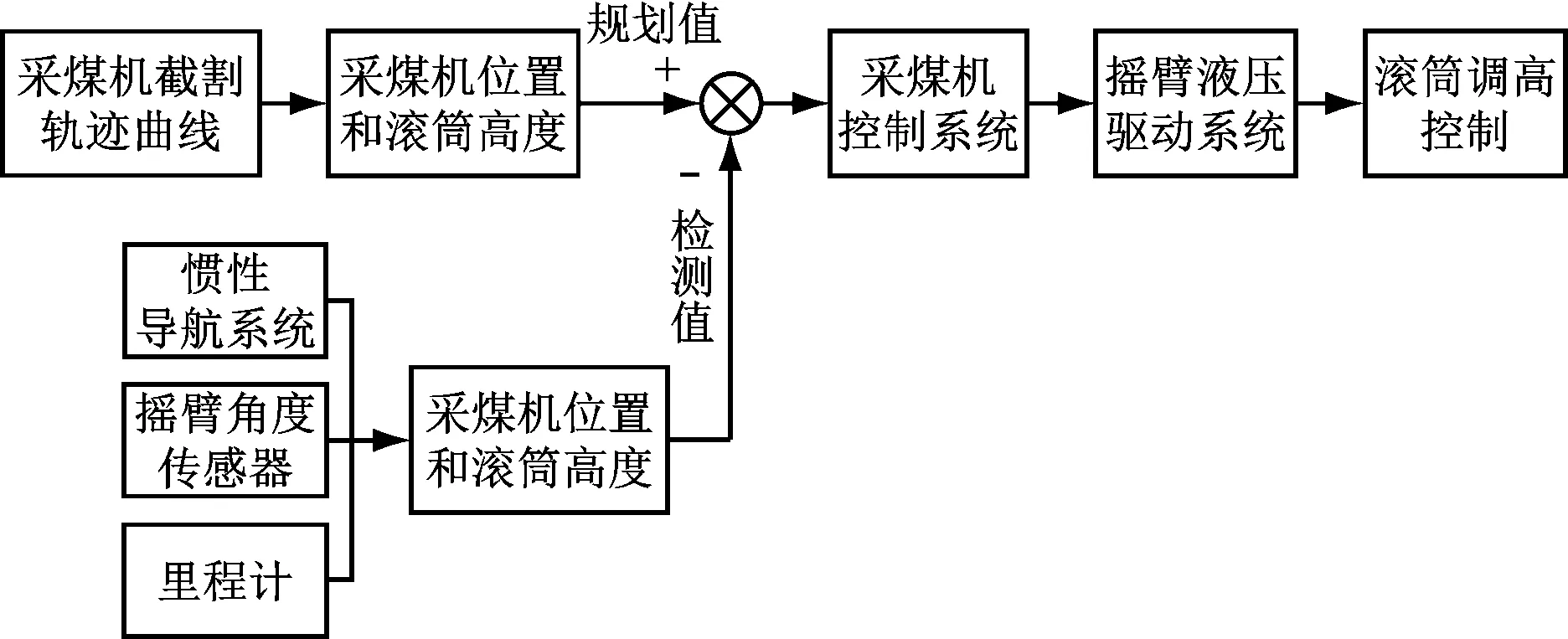

2.2 采煤机调高轨迹自动跟踪控制技术

采煤机调高轨迹自动跟踪控制技术是采煤机根据煤层厚度变化自适应调高的关键技术。基于三维数字煤层模型的采煤机调高轨迹跟踪控制原理如图3所示。

图3 采煤机调高轨迹自动跟踪控制原理

通过构建的动态三维数字煤层模型规划采煤机截割轨迹曲线,并通过离散化获得每个点的采煤机位置与滚筒高度信息,这些信息作为采煤机调高控制的规划值。通过惯性导航系统、里程计和摇臂角度传感器实时检测采煤机位置和滚筒高度信息,这些信息作为滚筒调高控制的检测值。通过比较同一位置规划的采煤机滚筒高度信息与实际检测到的滚筒高度信息获得采煤机调高补偿量,并通过采煤机调高控制系统按照调高补偿量控制采煤机摇臂液压驱动系统进行滚筒调高控制,从而实现采煤机滚筒调高自动跟踪采煤机规划的截割轨迹。

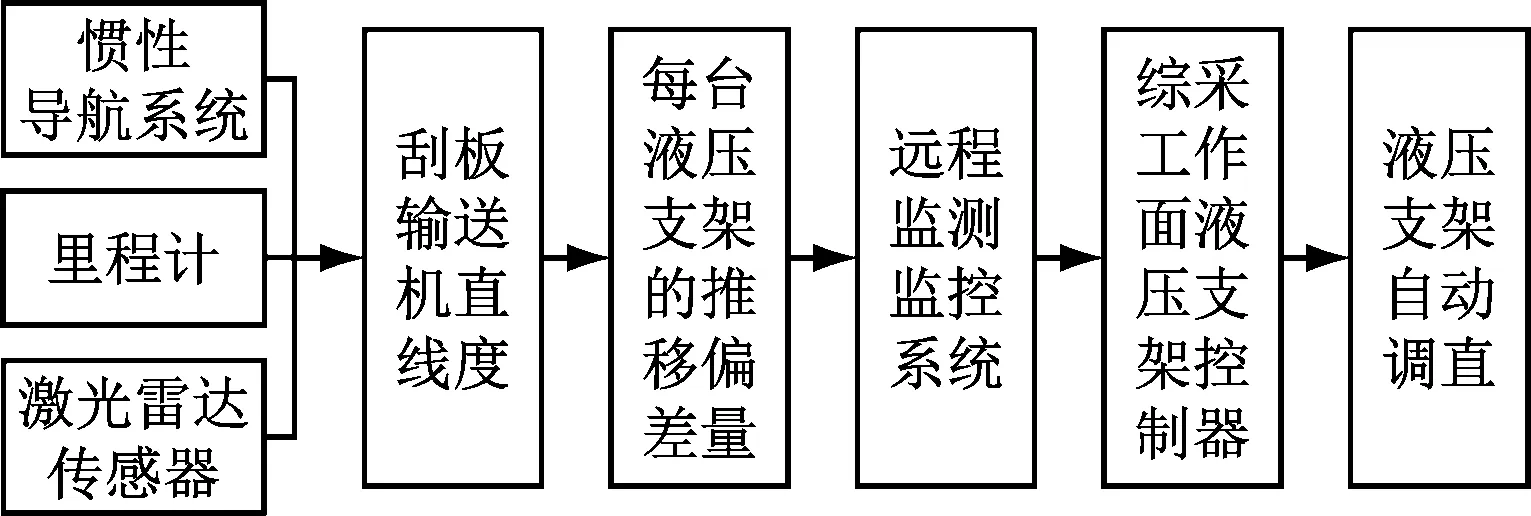

2.3 综采工作面液压支架自动调直技术

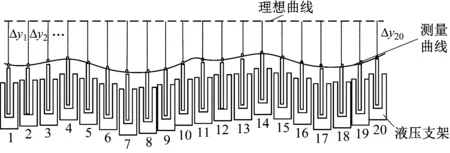

综采工作面液压支架自动调直技术是保证综采工作面三平一直的关键,液压支架自动调直控制原理如图4所示。

图4 液压支架自动调直控制原理

采用惯性导航系统、里程计和激光雷达传感器对综采工作面直线度进行检测,通过激光雷达探测运输巷与回风巷帮部定点布置的标志物来修正惯性导航系统与里程计融合定位累积误差,并给惯性导航系统提供初始绝对坐标,从而实现综采工作面刮板输送机直线度的精确检测。根据刮板输送机直线度检测结果和液压支架行程信息计算出下一刀每台液压支架推移的偏差量,计算原理如图5所示。图中只画出了20架支架,y为支架的推移距离,Δy为推移距离修正值。综采工作面远程监测监控系统根据采煤机截深和下一刀每台液压支架的推移偏差量,下发规划的下一刀每台液压支架推移行程信息给液压支架控制器,从而实现液压支架自动调直。

图5 液压支架推移偏差计算原理

3 系统应用效果分析

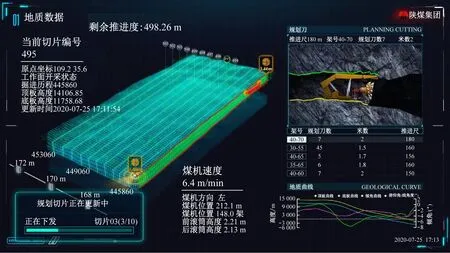

为了验证基于数字煤层的综采工作面精准开采系统的应用效果,在陕煤集团黄陵煤矿综采工作面开展了基于三维数字煤层模型的截割轨迹规划试验、采煤机调高轨迹自动跟踪试验和液压支架自动调直试验,井下现场应用如图6所示。

图6 系统在煤矿井下的应用

3.1 截割轨迹规划试验

基于三维数字煤层模型的截割轨迹规划如图7所示,显示了三维数字煤层模型以采煤机截深为步距的CT切片信息、采煤机在三维数字煤层模型CT切片中的导航信息、切片动态更新信息、截割规划信息、当前规划的截割轨迹曲线和采煤机位姿信息等。通过三维数字煤层模型的CT切片可以获取采煤机规划刀的截割轨迹,并且可以将规划刀的截割轨迹下发给采煤机控制器。

图7 基于三维数字煤层模型的截割轨迹规划

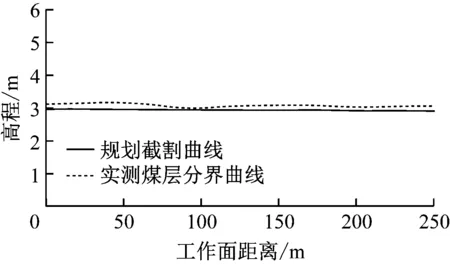

基于三维数字煤层模型规划的采煤机截割曲线与通过全站仪测量获得的实测煤岩分界曲线结果对比如图8所示。从图8可看出,规划的采煤机截割曲线与通过全站仪测量获得的实测煤岩分界曲线基本一致,最大误差小于0.2 m,通过三维数字煤层模型规划的截割轨迹具有较高的精度,为采煤机自适应调高控制奠定了良好基础。

图8 实测煤岩分界曲线与规划截割曲线对比

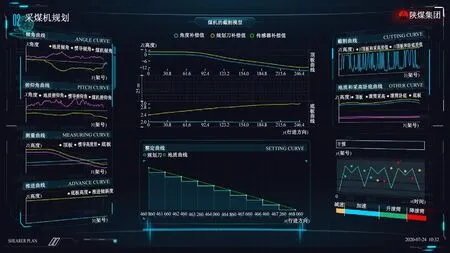

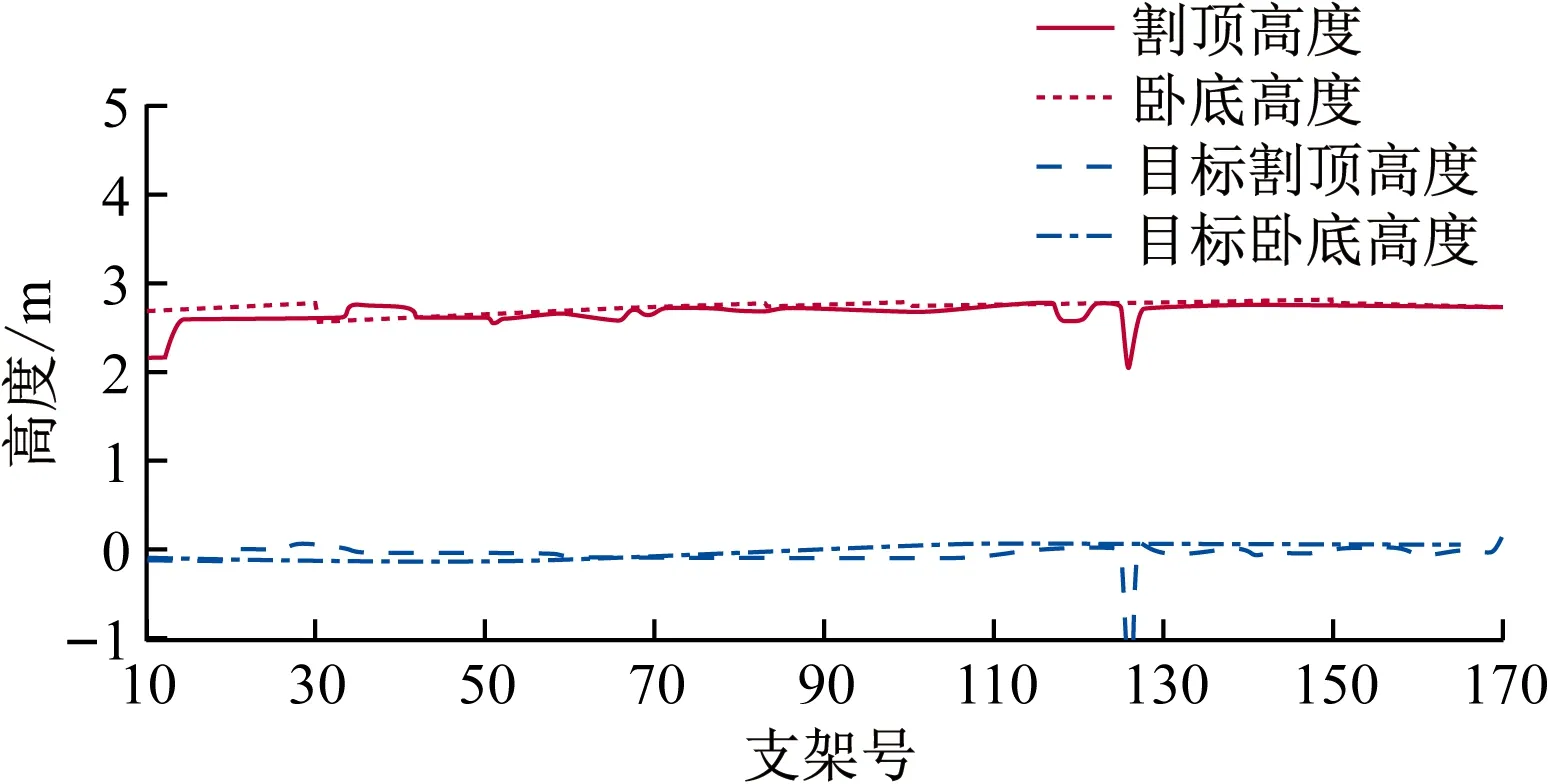

3.2 采煤机调高轨迹自动跟踪试验

采煤机每一刀的规划信息和实时截割轨迹的信息可以通过采煤机规划软件界面进行详细显示,图9显示了采煤机规划的截割轨迹曲线、采煤机实际截割轨迹测量曲线、采煤机位姿检测曲线、截割过程中是否进行了人工干预等信息。采煤机实际截割曲线与基于三维数字煤层模型规划的截割轨迹曲线对比如图10所示。从图10可看出:该精准开采系统实现了采煤机截割轨迹的实时检测,采煤机规划的截割轨迹曲线与采煤机实际截割曲线基本一致,具有良好的自动跟踪效果。

图9 采煤机规划软件界面

图10 采煤机截割规划曲线与实际截割曲线对比

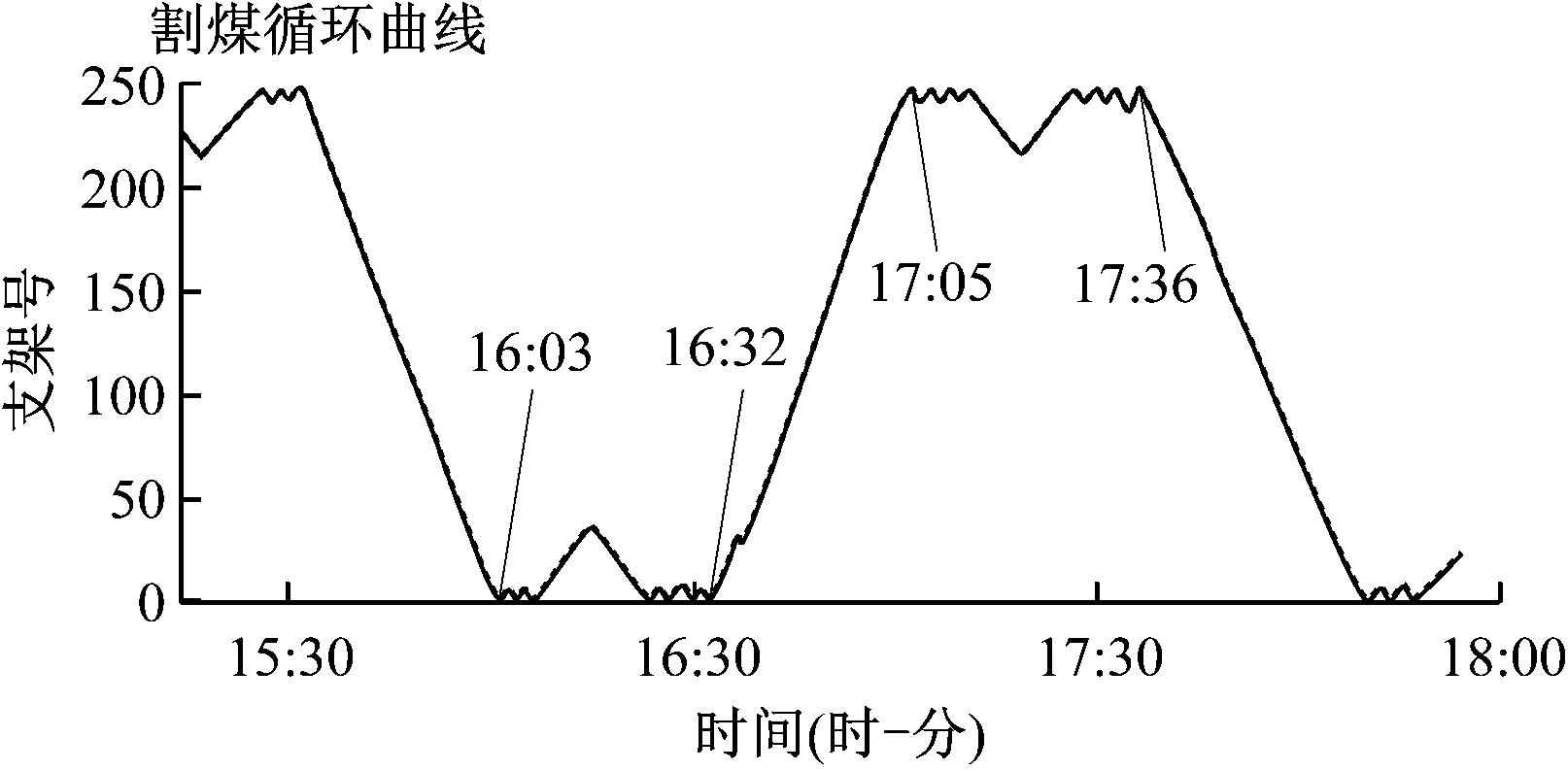

通过多刀截割训练后,采煤机按照基于三维数字煤层规划的截割曲线在250 m长的工作面(含三角煤)进行自动截割,自动截割执行结果如图11所示。从图11可看出,采煤机实现了整刀的自动化截割,截割时间为16:03—17:05,即整刀规划截割耗时大约1 h;16:03—16:32和17:05—17:36两个时间段为割三角煤时间段,表明自动割三角煤的时间大约为30 min。

图11 根据规划曲线自动截割执行结果

3.3 液压支架自动调直试验

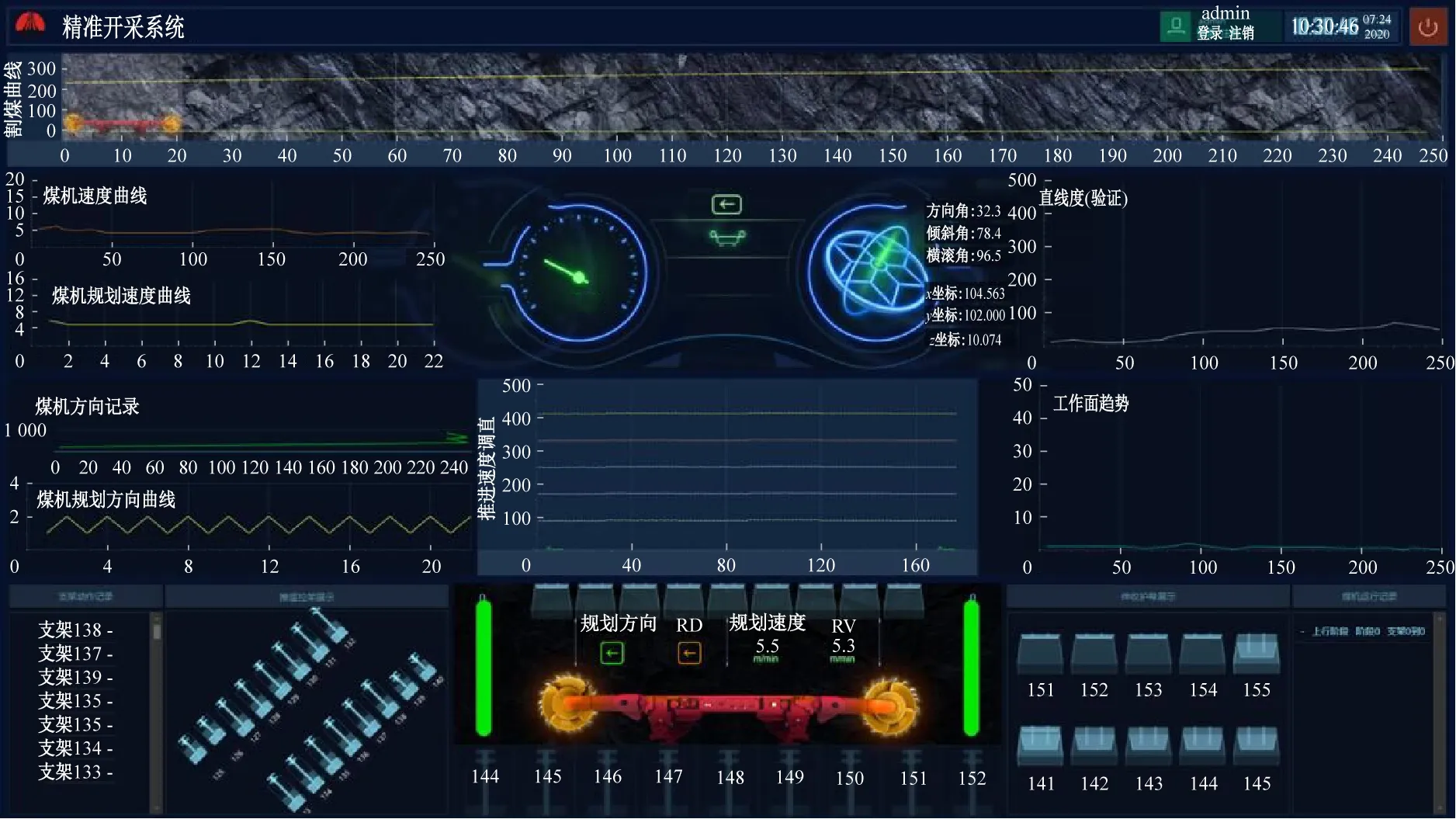

该精准开采系统通过远程监测监控平台下发规划的每台液压支架推移行程信息给液压支架控制器,从而实现液压支架自动调直。液压支架自动调直的监测软件界面如图12所示,显示了采煤机的位置信息、姿态信息、当前刀调直后的检测曲线和当前刀前面5刀调直后的直线度检测曲线。从图12可看出:该精准开采系统实现了综采工作面液压支架自动调直控制,当前刀前面5刀调直后的曲线基本接近直线,说明该系统对综采工作面液压支架具有良好的自动调直效果。

图12 液压支架自动调直的监测软件界面

4 结论

(1)利用煤矿地质数据、工作面切眼数据和工作面运输巷与回风巷地质写实数据及三次样条插值方法建立了初始三维数字煤层模型。通过综采设备惯性导航系统、里程计、雷达、角度传感器等动态感知采煤机实际行走轨迹和截割轨迹,对建立的三维数字煤层模型进行动态修正和生成刮板输送机直线度检测曲线。根据三维数字煤层模型动态规划采煤机截割轨迹曲线,指导采煤机根据煤层厚度变化自动调高控制;将规划的下一刀每台液压支架推移行程信息传送给综采工作面液压支架控制系统,实现液压支架自动调直。

(2)该精准开采系统通过三维数字煤层模型的CT切片可以获取采煤机规划刀的截割轨迹,从而实现采煤机截割轨迹的动态规划,规划的截割轨迹误差小于0.2 m。

(3)该精准开采系统实现了采煤机截割轨迹的实时检测,并对规划的采煤机截割轨迹具有良好的自动跟踪效果,在无人工干预情况下,对于250 m长的工作面,自动化割煤时间大约为1 h,自动割三角煤时间大约为30 min。