上保护层开采卸压保护范围研究

2021-11-30秦汝祥杨珂程健

秦汝祥, 杨珂, 程健

(1.煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001;2.安徽理工大学 安全科学与工程学院,安徽 淮南 232001;3.淮南矿业集团有限责任公司 潘二煤矿,安徽 淮南 232001)

0 引言

煤层群赋存条件下,开采保护层是最经济、有效的区域性防突措施[1]。《煤矿安全规程》和《防治煤与瓦斯突出规定》都把开采保护层作为防治煤与瓦斯突出的主要措施,规定突出矿井必须首先开采保护层,区域防突措施应当优先采用开采保护层的方式[2]。开采层的采动作业对被保护层消突影响范围是有限的,因此,对保护层边界范围的研究尤其重要。

目前保护层卸压范围研究主要集中在分析煤层应力、变形和塑形破坏的演化特性及下保护层开采卸压范围。蔡永博等[3]运用数值模拟和现场考察方法分析下伏煤岩体的应力和形变,确定了保护层开采的卸压范围。程详等[4]利用数值模拟和现场考察的方法研究了将开挖煤层底板软岩作为保护层的卸压保护效果。王宏图等[5]、郭怀广[6]运用数值模拟和现场考察方法,分析了被保护煤层力学及瓦斯赋存特征,研究了保护层开采保护范围及效果。徐刚等[7]、范晓刚等[8]通过数值模拟分析被保护层的应力和形变,并现场考察被保护层瓦斯赋存特征,分析了下保护层开采的卸压范围。杨贺等[9]、张磊[10]通过数值模拟方法确定了被保护层卸压范围及保护效果。文虎等[11]、田坤云等[12]、韩真理等[13]采用现场试验方法,实测被保护层力学特征及瓦斯赋存特征,得出了保护层开采的卸压范围。Fang Feng等[14]模拟了在不同倾角下,开采上保护层时被保护层的应力释放和形变特性。Liu Zhen等[15]运用实验和现场测量方式研究了被保护层卸压边界应力分布和煤层渗透性的耦合关系。

现有研究存在对保护层保护效果的考察较少、实测过程中取点较少造成实验结果误差较大等问题。本文针对淮南矿业集团有限责任公司潘二煤矿A组近距离煤层群地质条件,采用数值模拟方法研究了被保护层垂直应力分布特征及卸压范围,通过现场考察方法,使用较多测试孔测试被保护层膨胀变形量、残余瓦斯压力,确定了上保护层卸压保护范围,并通过卸压区内的测试孔考察卸压效果。

1 工程背景

潘二煤矿一水平西四采区18125工作面为保护层工作面,开采5-2煤层,被保护层4-1煤层位于保护层5-2煤层下方12 m处。5-2煤层直接顶为灰-深灰色泥岩,厚度为0~8.9 m,平均厚度为3 m;基本顶为粉细砂岩,平均厚度为2.8 m;直接底为深灰色泥岩,厚度为0~2.3 m,平均厚度为1.5 m;煤层倾角为0~13°,平均倾角为8°;煤层厚度为0.5~3.2 m,平均厚度为3.0 m;瓦斯含量为3.3 m3/t,瓦斯压力为0.28 MPa。4-1煤层厚度为0.73~8.48 m,平均厚度为3.7 m,煤厚变化较大,无规律,属较稳定煤层。18125工作面垂直投影范围内对应的4-1煤层原始瓦斯压力为0.62 MPa,瓦斯含量为9.52 m3/t,为煤与瓦斯突出危险区域。

2 上保护层开采数值模拟

2.1 计算模型及边界条件

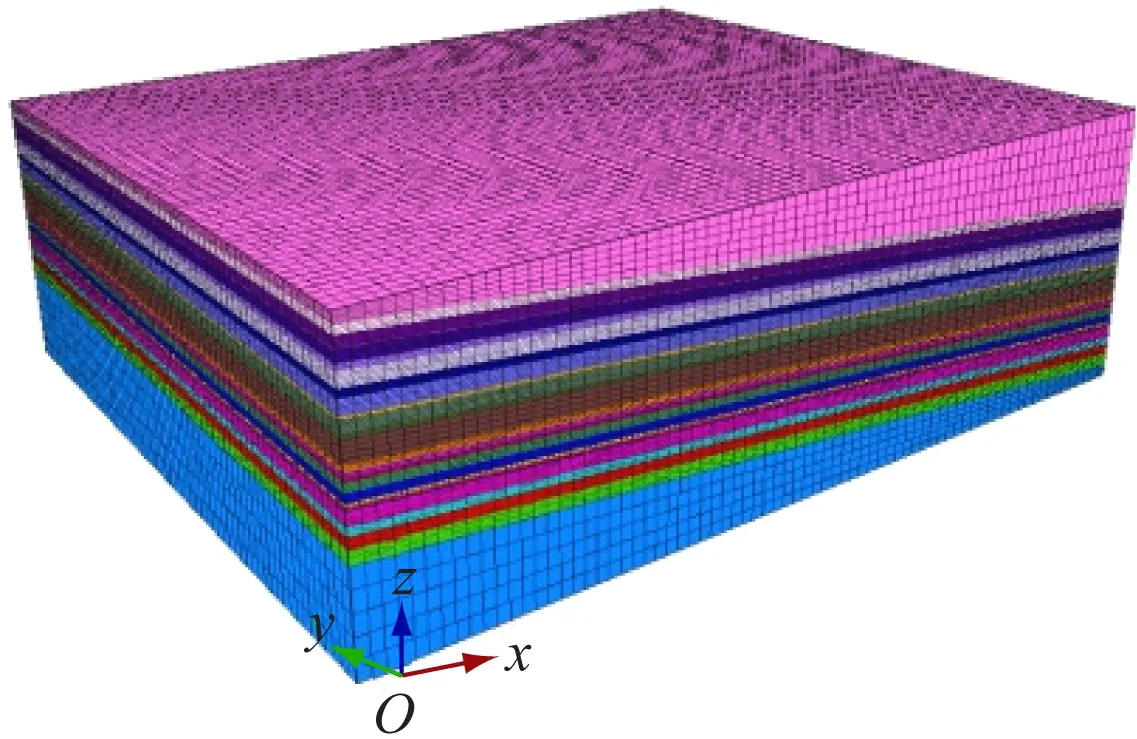

根据潘二煤矿18125工作面地层赋存条件建立FLAC3D模型,模型尺寸为370 m×310 m×120 m(长×宽×高),如图1所示,x,y,z轴分别指向长、宽、高方向。

图1 5-2煤层模型

设开采层5-2煤层煤厚为3.0 m,采用倾斜开采模型,工作面开采长度为290 m,沿推进方向工作面前后方各预留40 m煤柱。采用弹塑性本构模型和摩尔-库仑屈服准则进行数值模拟。模型所涉及的岩体物理力学主要参数见表1。

表1 模型所涉及的岩体物理力学主要参数

模型边界条件:左右边界取u=0,v≠0(u为x方向位移,v为y方向位移),即单约束边界;下部边界取u=v=0,即全约束边界;上部边界不约束,为自由边界,上覆岩体加载10.65 MPa均布载荷压力。

2.2 数值计算结果

模型沿推进方向设计长度为370 m,开采160 m后,采场围岩变形趋于稳定,剩余部分未再进行开采。开挖方案为从模型右边40 m处开切眼,向左边开挖。

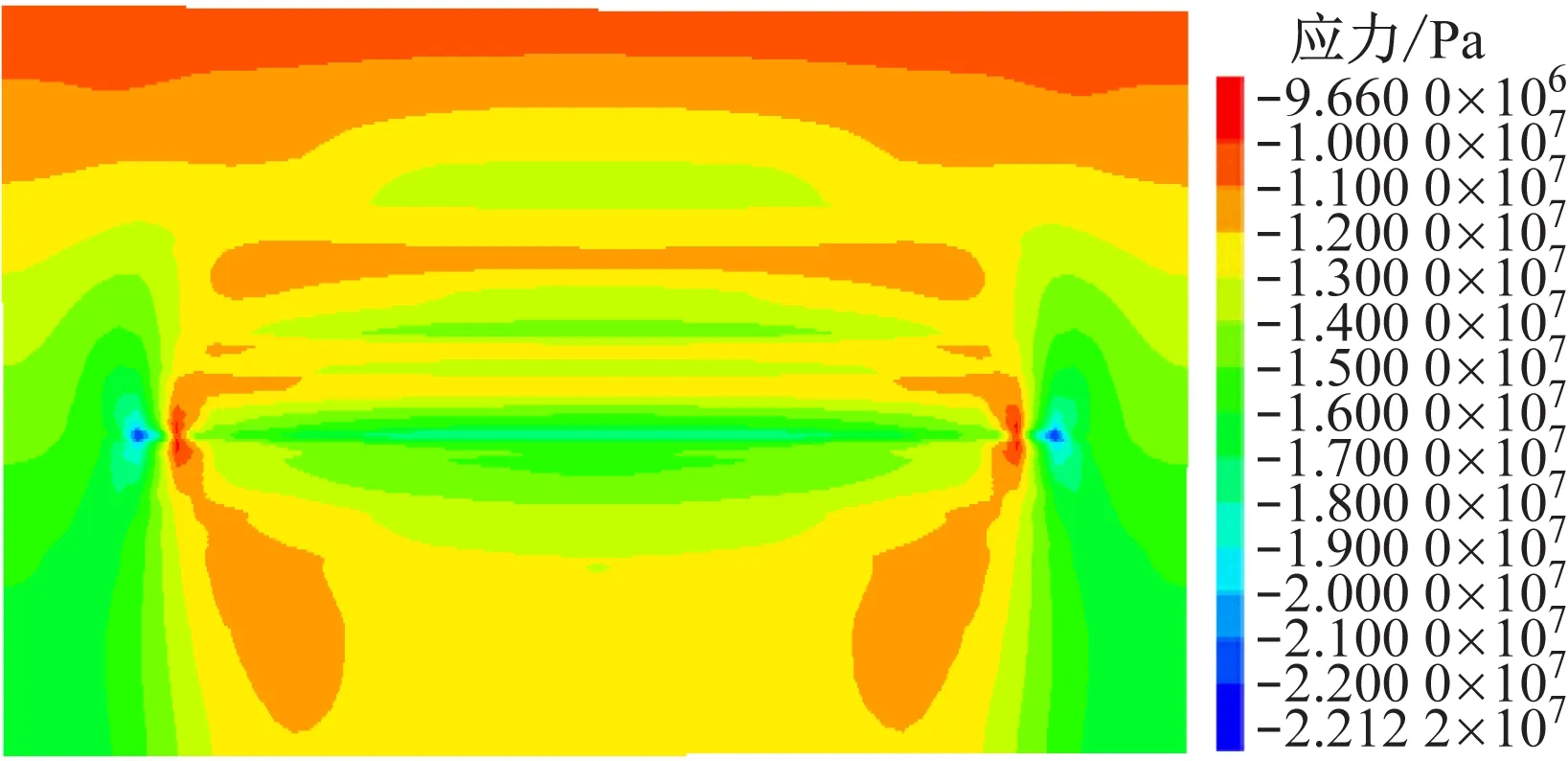

上保护层18125工作面沿走向推进到120 m时,其下伏各煤层内的应力变化情况如图2所示。由走向剖面可看出,垂直应力呈中心轴对称分布;由倾向剖面可看出,卸压区为类椭圆形。

(a)走向剖面

工作面上下两端下伏煤岩体中垂直应力集中区和卸压区的分界线与法线约成-13.66°夹角,向采空区下方伸展,即工作面上下两端的卸压角为90°-13.66°=76.33°。沿推进方向,工作面侧、切眼侧垂直应力集中区和卸压区的分界线与法线的夹角分别约为-29.95°和-31.36°,即工作面前后两端的卸压角分别为90°-29.95°=60.05°和90°-31.36°=58.64°。

3 被保护层卸压范围的现场考察分析

3.1 现场考察方法

4煤层与5煤层的平均间距约为12 m,倾角为8°,依据《防治煤与瓦斯突出细则》和AQ 1050—2008《保护层开采规范》的规定,始采线走向的理论卸压角为60°,上下部卸压角为75°。

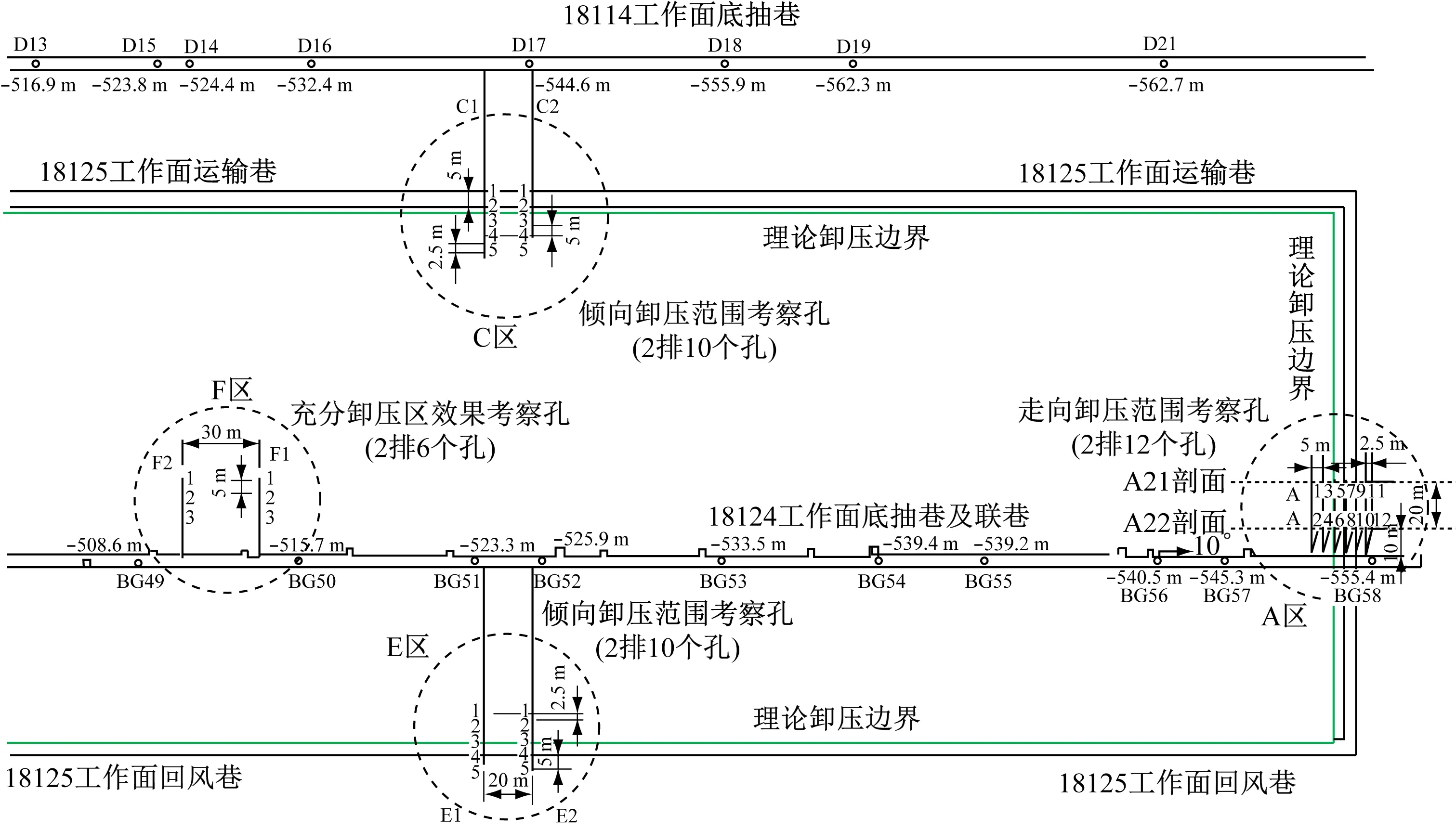

为考察保护层18125工作面回采后被保护层的卸压范围,在18114和18124底抽巷分别布置走向和倾向卸压范围考察孔,如图3所示。沿走向和倾向共布置A,C,E,F四个主要实验考察地点和D,G两个备用考察地点。走向卸压范围考察孔布置在A区,倾向卸压范围考察孔布置在C,D,E,G区,充分卸压区参数考察孔布置在F区。根据数值模拟和理论分析结果,确定各考察区域钻孔覆盖范围及钻孔布置参数。

图3 保护层开采卸压范围考察孔布置

3.2 被保护层相对膨胀变形量现场考察

3.2.1 煤层走向膨胀变形

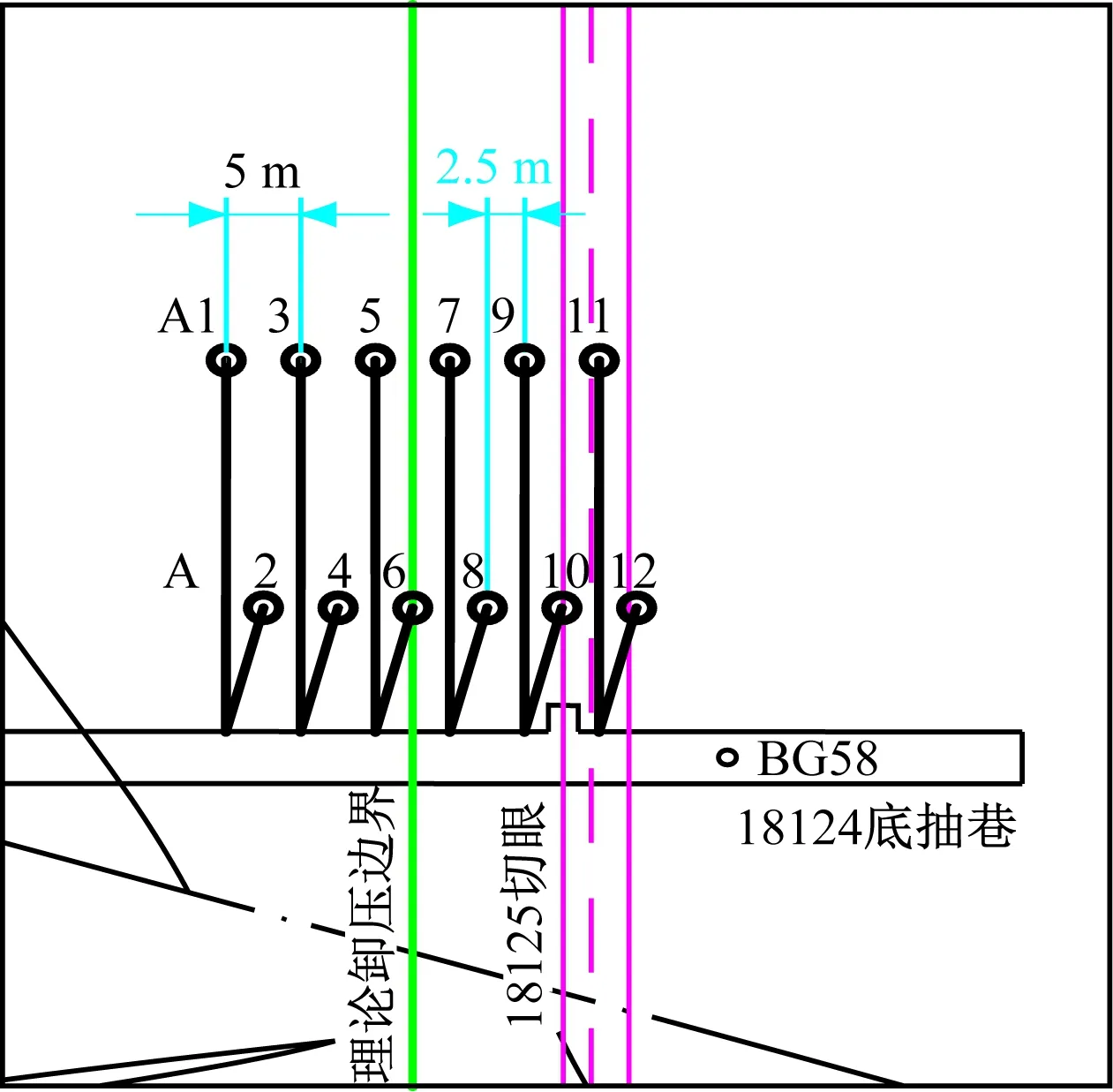

A区考察孔布置在18124底抽巷,开孔位置位于18125工作面开切眼下方,共布置12个钻孔,如图4所示。A6号孔布置在理论卸压边界线上,距18124底抽巷BG58导线点10.87 m;A1—A5号孔位于理论卸压区范围内;A7—A12号孔位于未卸压区范围内。奇数号孔与偶数号孔终孔间距均为5 m,奇数号孔与偶数号孔终孔走向水平错位2.5 m,倾向水平错位20 m。

图4 A区考察孔布置

A区变形量测试结果如图5所示。可以看出,随着保护层工作面的回采,各孔位置所在的煤层均发生了不同程度的膨胀变形。当工作面超前钻孔30 m左右时,膨胀变形率达到最大值;超前20~80 m时,被保护层膨胀变形处于稳定发展阶段,随后煤层膨胀变形率减小,并最终趋于稳定。A2,A4,A6号孔变形显著,最大相对变形率分别达到0.775%,0.705%和0.437 5%,均大于0.3%,表明该区域卸压效果显著。A8,A10,A12号孔变形相对较小,最大相对变形率均小于0.3%,表明该区域被保护层处于未充分卸压区。

图5 A区考察孔变形率

3.2.2 煤层倾向膨胀变形

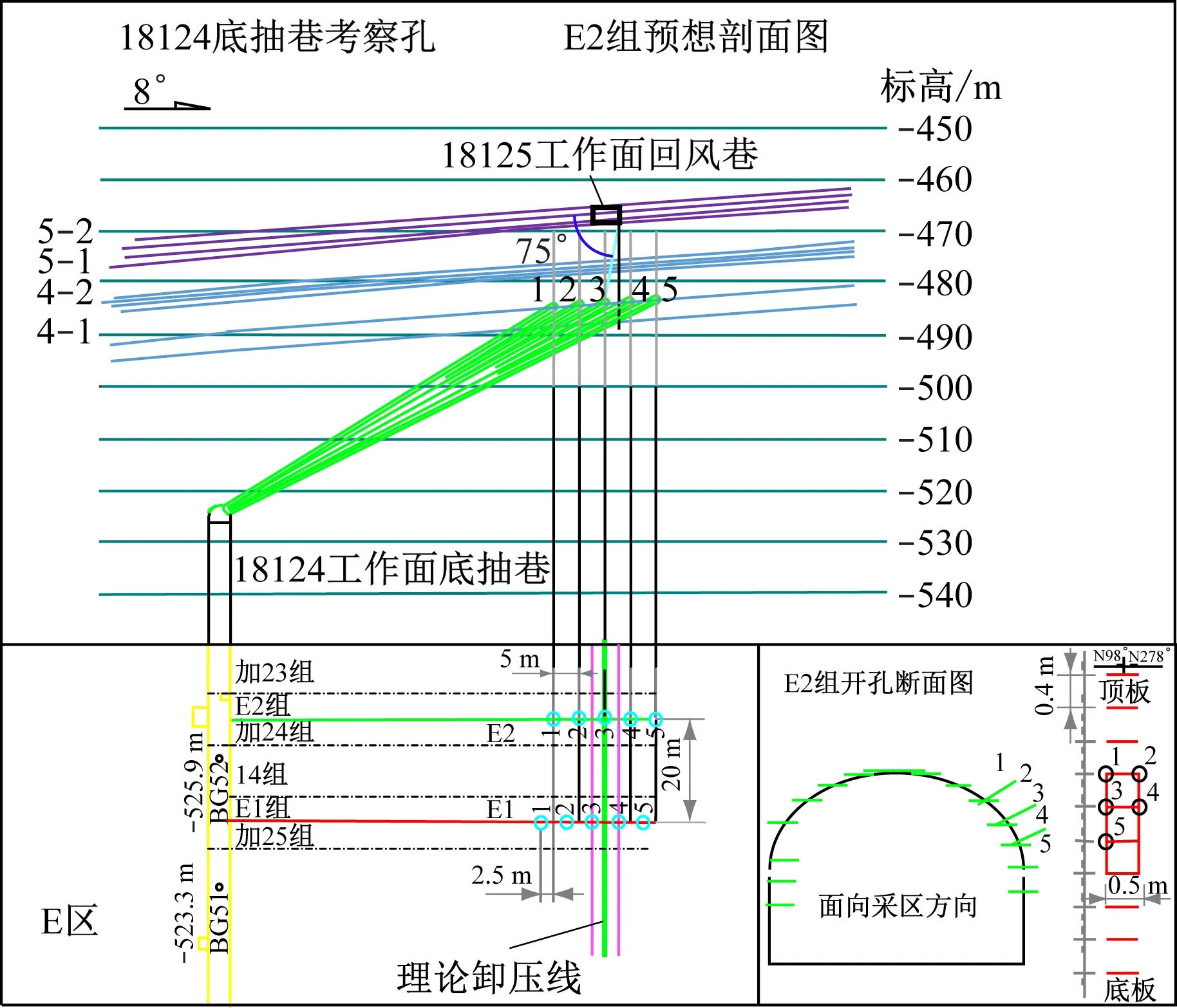

(1)回风巷侧煤层变形。E区考察孔布置在18124底抽巷,开孔位置距18125工作面初切眼约325 m,如图6所示。

图6 E区考察孔布置

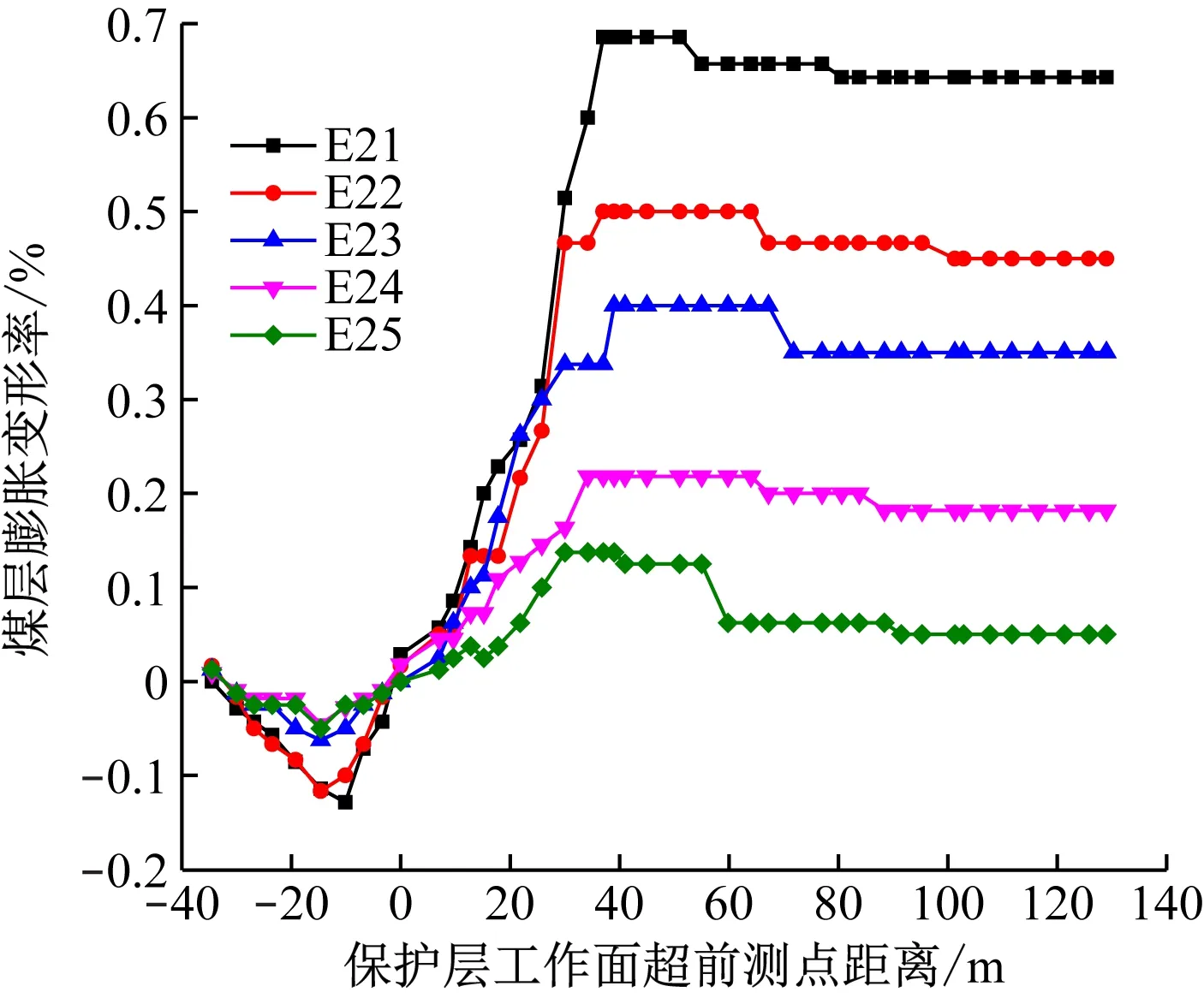

E区变形量测试结果如图7所示。其中E21—E23号孔处于理论卸压区内。可以看出:保护层18125工作面未采过观测钻孔时,被保护层处于压缩形状态:当工作面推过钻孔对应位置10 m左右时,煤层开始发生明显膨胀变形,工作面推过30 m时,膨胀变形率达到最大值,工作面推过约60 m后,被保护层膨胀变形率开始降低,工作面推过100 m后 膨胀变形率趋于稳定。稳定后,E21,E22和E23号孔的相对变形率均大于0.3%,表明该区域卸压效果显著。E24和E25号孔变形相对较小,最大相对变形率均低于0.3%,说明该区域为未充分卸压。

图7 E区考察孔膨胀变形率

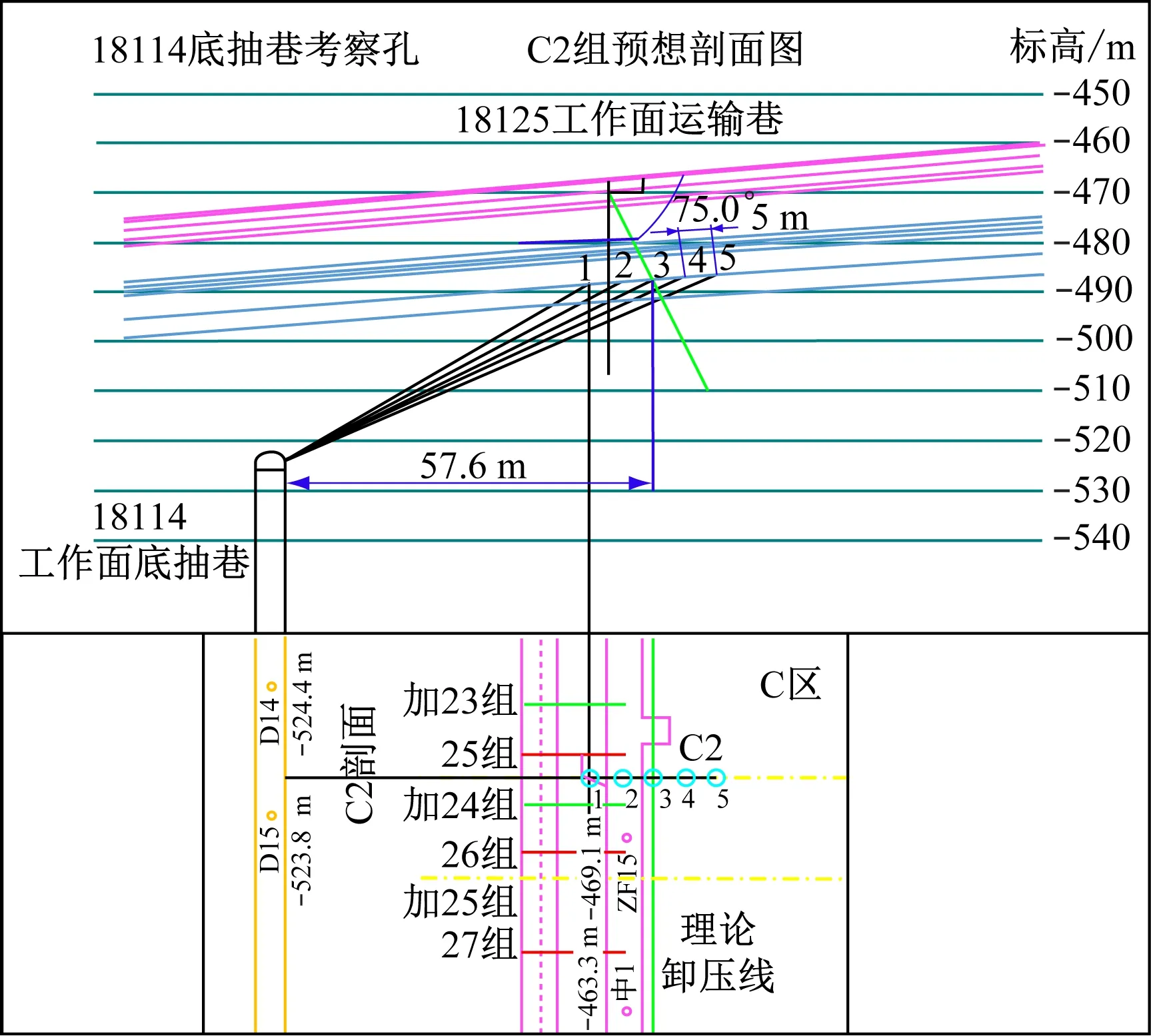

(2)运输巷侧煤层变形。C区考察孔布置在18114底抽巷,开孔位置距18125工作面初切眼约325 m,如图8所示。

图8 C区考察孔布置

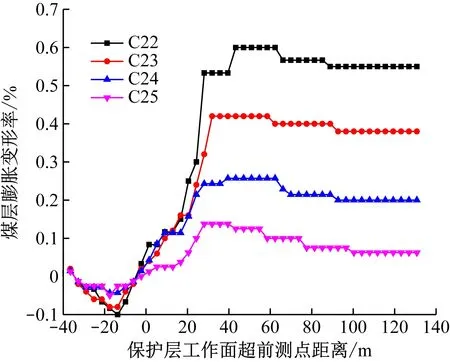

C区变形量测试结果如图9所示。C22和C23号孔处于理论卸压区内。可以看出:保护层18125工作面未采过观测钻孔对应位置时,被保护层处于压缩变形状态。当工作面超过钻孔对应位置5 m时,煤层开始发生明显的膨胀变形;工作面推过钻孔30 m时,膨胀变形率达到最大值;工作面推过钻孔约60 m后,被保护层膨胀变形率开始降低;工作面推过钻孔100 m后,膨胀变形率趋于稳定。稳定后,C22和C23号孔的相对变形率始终大于0.3%,表明该区域卸压效果显著;C24和C25号孔的相对变形率较小,均小于0.3%,表明该区域为未充分卸压区。

图9 C区考察孔膨胀变形率

3.2.3 理论充分卸压区膨胀变形

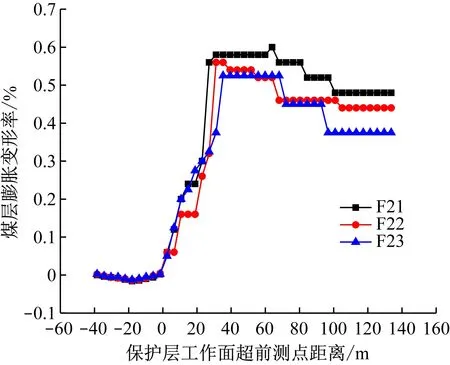

F组为理论上的充分卸压区,钻孔布置如图10所示。充分卸压区变形率测试结果如图11所示。可以看出,当保护层18125工作面推过观测钻孔对应位置30 m后,F21,F22和F23的相对变形率均大于0.3%,表明该区域得到了充分卸压。

图11 F区考察孔膨胀变形率

上保护层工作面开采后,在其底板形成地应力卸压区,底板煤岩层应力减小,卸压区煤岩层向上发生移动和变形。由于保护层和被保护层的层间距不同,被保护层移动与变形量存在差距,越靠近开采层,被保护层膨胀变形量越大,被保护层卸压效果越明显。

由图11可看出,保护层工作面前方40 m以远,对应的被保护层处于原始应力区;受采动工作面前方应力集中的影响,保护层工作面前方40~5 m范围,被保护层处于压缩变形区。工作面前方约18 m处被保护层压缩变形率最大;工作面前方约5 m处,被保护层开始卸压,产生膨胀变形;工作面后方30 m处,被保护层膨胀变形率达到最大值;工作面后方约60 m以远,由于采空区后部岩体冒落,顶板岩层充分移动,膨胀变形率出现明显减小;工作面后方约100 m后,膨胀变形率稳定至最小值。

从测试结果看,保护层工作面后方30~60 m是被保护层卸压抽采瓦斯的最佳区域。

3.3 被保护层瓦斯压力

采用直接法测定被保护层瓦斯压力,测压钻孔选点、布孔、封孔工艺符合AQ/T 1047—2007《煤矿井下煤层瓦斯压力的直接测定方法》的有关规定。A,C,E,F四个区域均开展煤层瓦斯压力测试,受工作面采动扰动的影响,仅A区观测到煤层残余瓦斯压力,其余钻孔均出现了漏气现象。

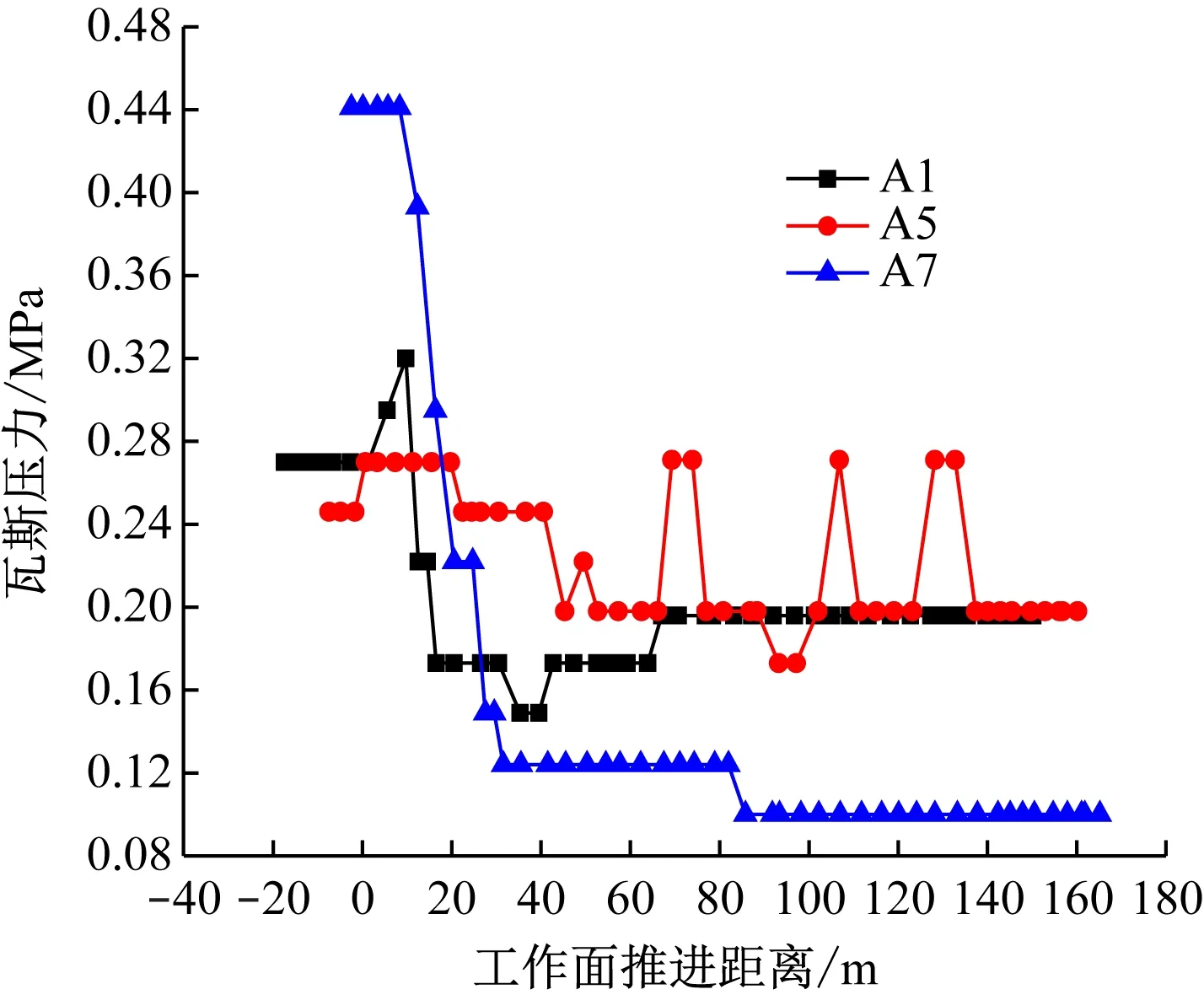

A1,A5和A7三个钻孔的瓦斯压力曲线如图12所示。可以看出,随着工作面推过观测钻孔位置,被保护层瓦斯压力有明显变化。其中A7号孔最为明显,当工作面推到10 m左右时,瓦斯压力开始急剧下降,由0.45 MPa降至0.1 MPa;当工作面推过A1和A5号孔20 m后,2个钻孔的瓦斯压力也出现了一定程度的下降,但降低不明显。这说明保护层工作面回采对被保护层煤层起到了较好的卸压增透作用。根据瓦斯压力观测钻孔与保护层工作面初切眼位置的相对关系及瓦斯压力观测结果,得到保护层开采走向最大有效卸压角约为69.8°。

图12 A区考察孔瓦斯压力曲线

4 结论

(1)被保护层走向垂直应力呈中心轴对称分布,倾向卸压区表现为类椭圆形。

(2)上保护层工作面开采后,在其底板形成地应力卸压区,底板煤岩层应力减小,卸压区煤岩层向上发生移动和变形,由于保护层和被保护层层间距的不同,被保护层移动与变形量存在差距,越靠近开采层,被保护层膨胀变形量越大,被保护层卸压效果越明显。保护层工作面后方30~60 m是被保护层卸压抽采瓦斯的最佳区域。

(3)根据瓦斯压力观测钻孔与保护层工作面初切眼位置的相对关系及瓦斯压力观测结果,得到保护层开采走向最大有效卸压角约为69.8°。

(4)通过数值模拟并结合现场考察分析,根据被保护层应力分布、煤层顶底板膨胀变形率和煤层瓦斯压力变化特征,得出被保护层走向卸压角约为60°,倾向上下部卸压角均为75°。