叠合板布模工序智能化方案研究

2021-11-30于文洪李新华

于文洪,李新华

(上海中森建筑与工程设计顾问有限公司,上海 200333)

0 引言

《关于推动智能建造与建筑工业化协同发展的指导意见》目标要求到2025年,我国智能建造与建筑工业化协同发展的政策体系和产业体系基本建立,建筑工业化、数字化、智能化水平显著提高,建筑产业互联网平台初步建立,产业基础、技术装备、科技创新能力以及建筑安全质量水平全面提升,劳动生产率明显提高,能源资源消耗及污染排放大幅下降,环境保护效应显著。推动形成一批智能建造龙头企业,引领并带动广大中小企业向智能建造转型升级,打造“中国建造”升级版。

到2035年,我国智能建造与建筑工业化协同发展取得显著进展,企业创新能力大幅提升,产业整体优势明显增强,“中国建造”核心竞争力世界领先,建筑工业化全面实现,迈入智能建造世界强国行列[1]。

当前我国建筑业正向工业化、智能化改造升级,以机器代人、减少人工,是对建筑业发展的要求和必然趋势;但当前PC工厂智能化总体水平不高,以人工作业为主;针对叠合板生产来说,影响智能化发展主要技术原因包括:构件标准化程度较低、模具无法满足自动化布模要求、工厂无建立信息化管理系统。针对以上问题进行研究分析,并提出具体解决方案。

1 研究内容

1)模具标准化设计。

2)布模工序智能化方案。

3)智能化控制系统的需求。

2 研究目标

1)实现叠合板布模工序智能化。

2)实现机器代人、减少人工。

3 规划方案

通过模具标准化设计与应用,建立标准化模具库;建立智能化MES,其通过一定算法能具有智能化布模、排摸功能,具有对模具库信息化仓储管理的功能;且MES能与桁架机器人控制系统、输送机控制系统、工业视觉系统、RFID无线射频识别系统进行信息互通、实时有效控制;在叠合板生产过程中,可实现模具抓取、输送及入库,模具出库、输送及布模智能化。

3.1 模具标准化设计

3.1.1 现况

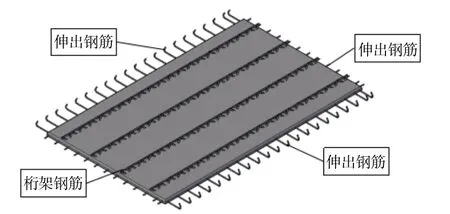

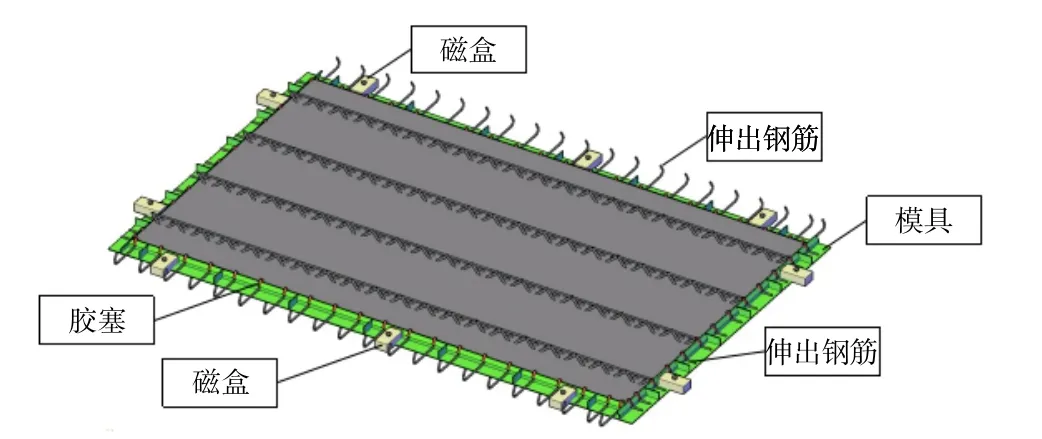

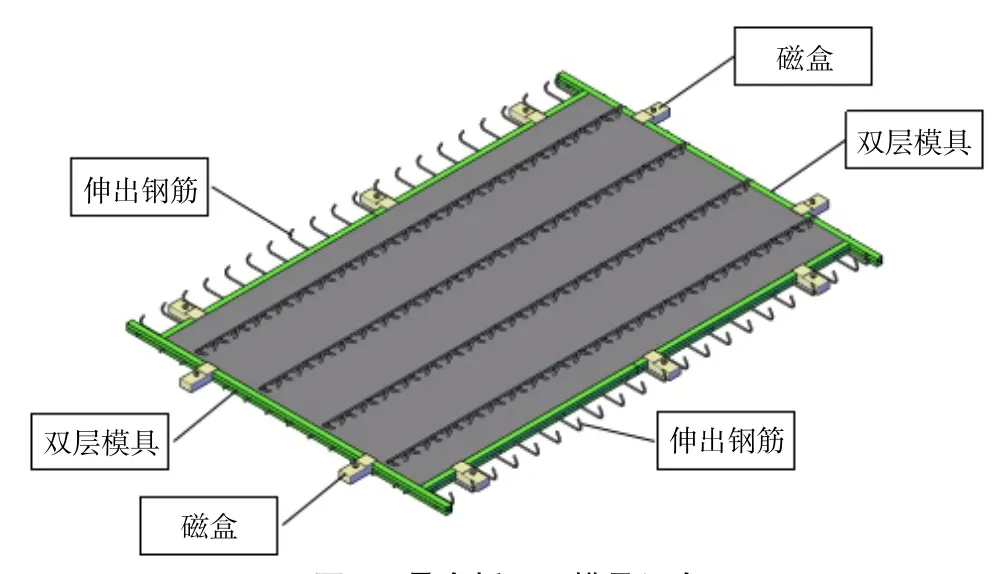

装配式建筑叠合板构件由于规格多样、四周出筋、标准化程度较低,如图1所示,导致实际生产过程中叠合板模具也不具有通用性,无法重复使用;一种规格叠合板需制作一套对应模具,成本较高,也无法满足生产自动化的需求,如图2所示。

图1 叠合板构件

图2 叠合板模具组合

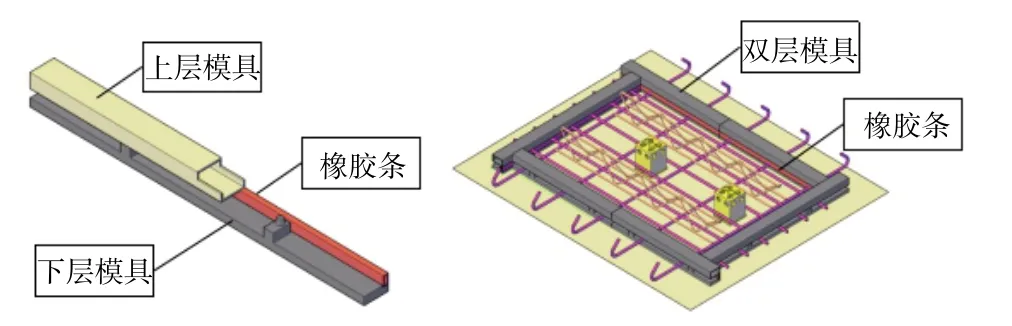

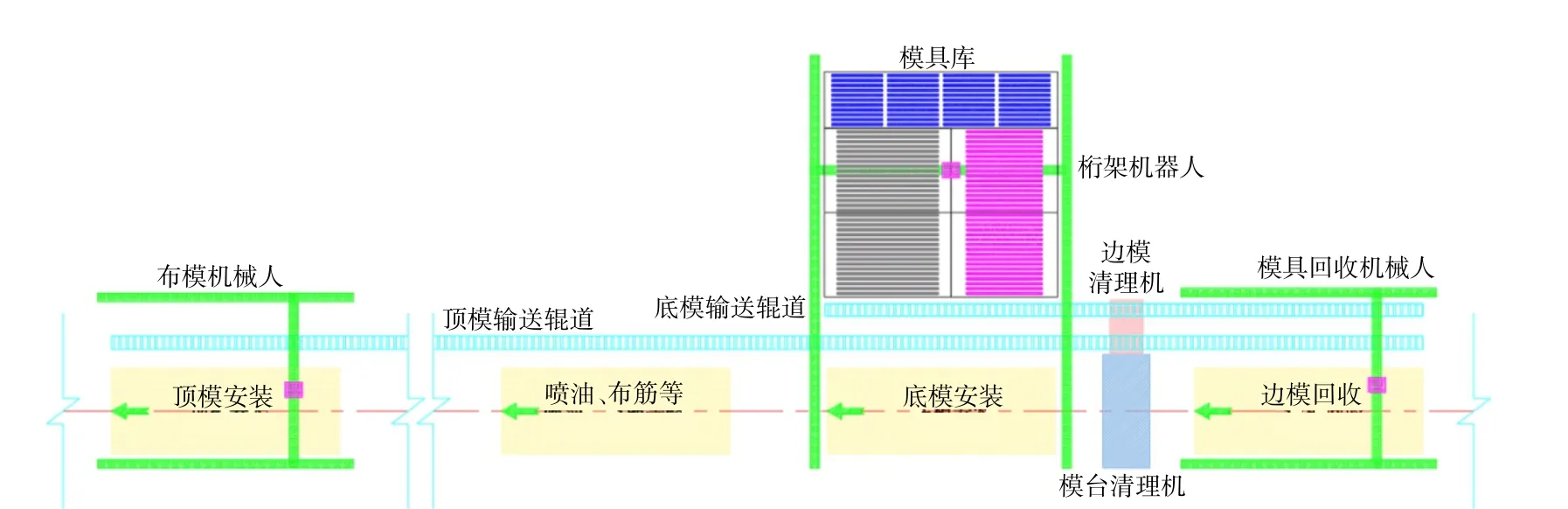

3.1.2 模具设计

针对叠合板四周出筋情况,提出一种上下分体式模具方案,采用双层模具形式,钢筋网片放置其间通过弹性橡胶条挤压密封;由上层模具、下层模具及弹性橡胶条、连接结构共同组成,上下层模具可以通过螺栓或者旋转卡锁快速连接,组模完成后再用磁盒压制固定于模台之上,如图3所示。

图3 叠合板双层模具模型

1)模具组合形式 采用几种标准长度模具组合成不同长宽规格,满足不同规格叠合板生产需求,如图4所示。

图4 叠合板双层模具组合

2)组模流程 布置底模→放置钢筋网片→布置顶模→上下层连接→压制磁盒。

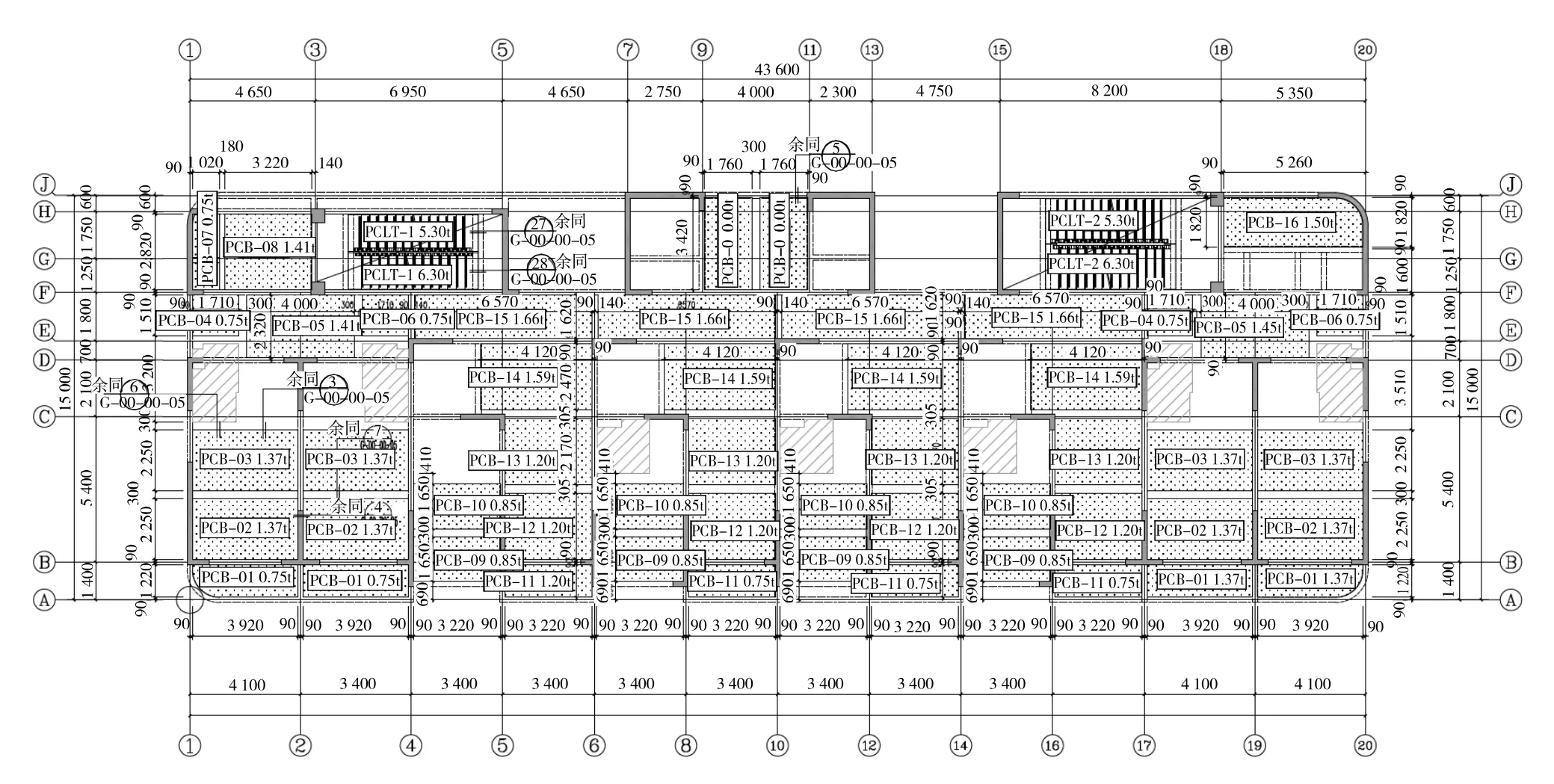

3)模具标准长度模数规划 以标准长度为模数,通过单边模具组合不超过2种类以满足不同规格叠合板生产的需求。模具的标准长度由叠合板规格决定,以上海地区某养老产业项目为例,以图5为基准,叠合板尺寸数据统计如表1所示,统计所使用的叠合板规格尺寸数据并分析推导出模具标准长度模数。

图5 上海某养老项目标准层叠合板平面布置

表1 叠合板尺寸统计

由此可看出,该项目叠合板规格主要集中在1~4m,约占全部单楼层叠合板总量的90%以上;其中长度主要集中于3~4m范围内,约占全部单楼层叠合板总量的72%以上;宽度全部集中于1~3m范围;该项目规格范围在1~7m。根据叠合板主要规格采用单根模具布置,最大规格不超过2根模具组合而成的原则,规划模具标准长度为2,3,4m三种规格,可满足叠合板最大规格为8m×8m使用要求。

3.2 建立标准化模具库

该项目单楼层叠合板数量为51块,由此而得,该项目需要建立标准模具库数量至少如下:标准模具长2m为72根;标准模具长3m为66根;标准模具长4m为82根。

3.3 智能化流程

3.3.1 布模工序智能化方案

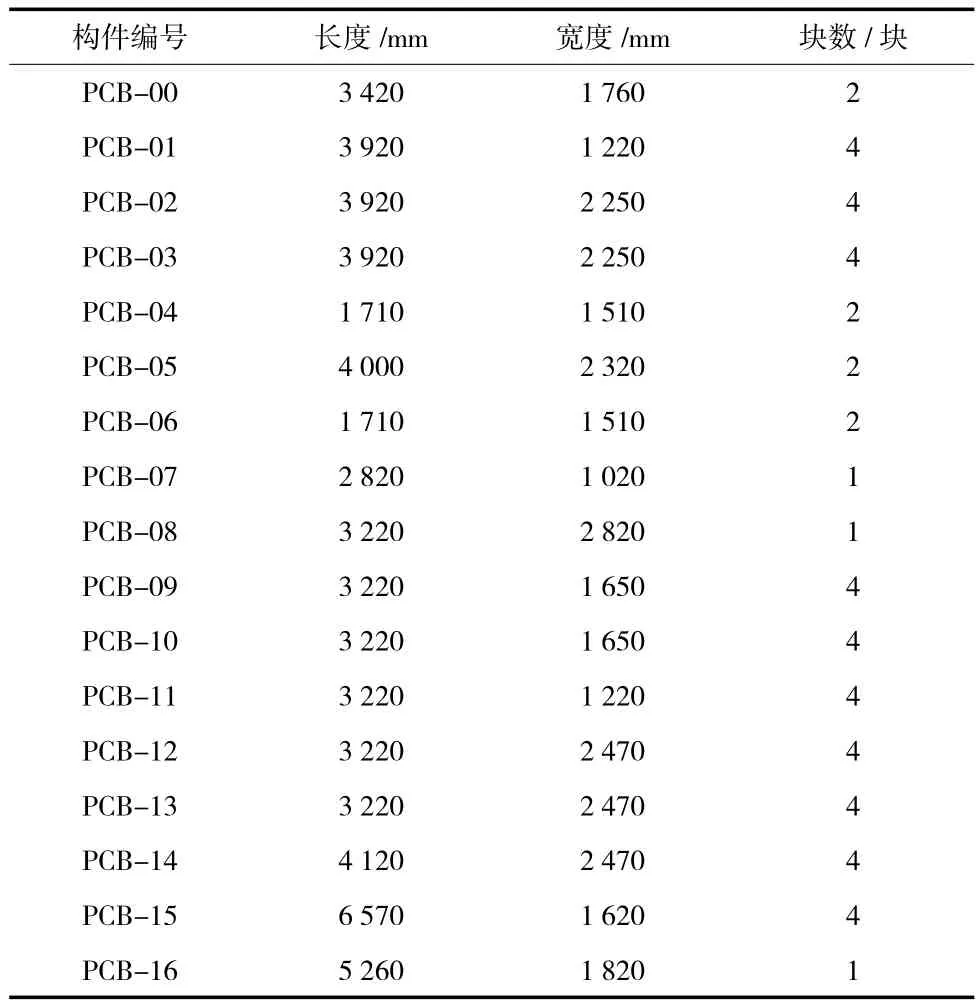

以标准化模具库为存储核心,输送机为模具传输手段,终端操作采用桁架机器人;在MES及关联设备控制系统的协同控制下进行模具的抓取、输送、入库及出库、输送、布模等过程,如图6所示。

图6 布模工序工艺

1)模台流程 脱模→构件吊运→模具回收→模台清理→底模安装→喷油→布筋→顶模安装→预埋件安装→砼浇筑、震动→预养护→拉毛→养护→脱模。

2)模具入库流程 底模回收→输送(清理)→入库(或布置底模)→顶模回收→输送(清理)→入库(或布置顶模)。

3)模具出库流程 底模取出→布置底模→顶模取出→输送→布置顶模。

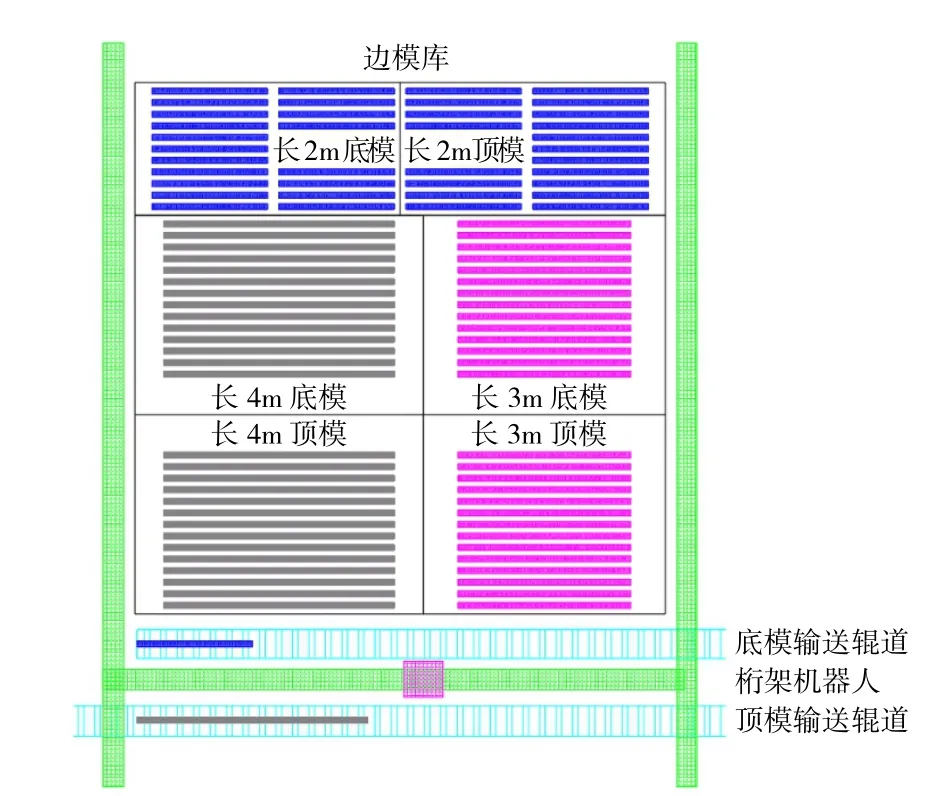

3.3.2 标准化模具库

以叠合板模具为存储对象,平面分成6个存放区域,平铺、分别存放各种类模,如图7所示;标准化模具分为底层和顶层模具两类,长度分别为2,3,4m。以桁架机器人坐标系为基准,其范围内规划定出每个模具存放位置及对应坐标数据,模具存放采用重力归位措施,减少重复误差;在生产过程中对于输送机传送过来的模具,可不需入库直接布模,提高效率。

图7 模具库

3.3.3 输送机

输送机是连接作业区(模具回收和布模)与存储区(模具库)之间的通道和桥梁,可以采用滚筒输送机,输送重量较大,承受较大的冲击荷载;在输送过程中设置模具清理机,对收集入库的模具进行清理。

3.3.4 桁架机器人

桁架机器人由主体、驱动系统和控制系统3个基本部分组成,具有空间上相互独立垂直的3个移动轴,可以实现机器人x、y、z三个方向调整手臂的空间位置(手臂的升降和伸缩动作)[2];通过桁架机器人控制系统和机器视觉系统,可实现对模具的自动抓取、移动、旋转等操作。不仅可大幅提高生产效率,而且可极大降低人工成本,非常适合大批量、重复操作工序。

3.4 智能化控制系统

3.4.1 MES

MES即Manufacturing Execution System的缩写,是制造企业生产过程执行系统,是直接面向生产车间、属于执行层的信息化管理系统,因此对比ERP系统,能更有针对性地进行生产管理。在钢铁企业生产管理过程中,可以有效传递信息,包括从订单的产生到最终产品的下线整个过程[3-4]。

MES贯穿于生产制造工序的每个环节,采集数据、统计分析、发出指令,要求与生产线各工序配套设备的控制系统互通,并实时控制;在智能化布模过程中对MES的要求如下。

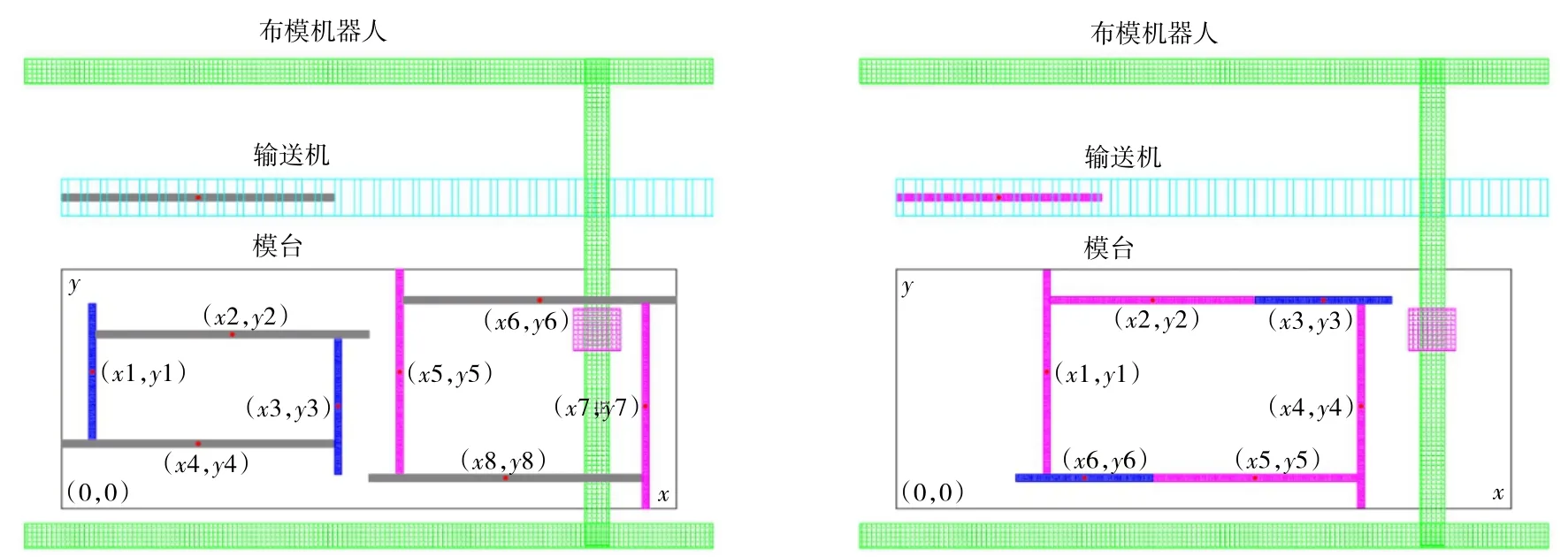

1)智能布模 以标准模具长度(2,3,4m)为基准,对于计划生产的叠合板产品,通过一定算法得出任何一边采用模具以根数最少、长度最短的组合(且单边组合模具根数不大于2根)来满足其生产所需。因此产品规格确定后,通过算法确定了配置的模具种类、组合位置,也就确定了该产品模具的布置、组合位置及所需模台面积。

2)智能排模 对于计划生产的叠合板产品,通过智能布模算法后,可得出每个产品所需标准模具种类、组合位置及所需模台面积;对于计划生产的每块叠合板产品作为一个基本单元,以生产线所用模台范围建立相对平面坐标系,排模算法原则在每个模台范围内布置最多生产单元,排模完成后确定了每个生产单元在模台上的位置,也就确定每个生产单元对应的组合模具的相对坐标位置及坐标数据(见图8)。

图8 布模定位坐标

3)智能仓储 具有模具可视化分区管理,按模具种类(底模、底模)及其长度分成6个区域;与桁架机器人控制系统互通且实时有效控制,对模具入库、出库、库存等进行有效管理。

3.4.2 机器视觉技术

用计算机模拟人的视觉功能从客观事物的图像中提取信息,进行处理并加以理解,最终用于实际检测、测量和控制。典型的工业机器视觉应用系统包括光源、光学系统、图像捕捉系统、图像数字化模块、数字图像处理模块、智能判断决策模块和机械控制执行模块。首先,采用CCD摄像机或其他图像拍摄装置将目标转换成图像信号,然后转变成数字化信号传送给专用的图像处理系统,根据像素分布、亮度和颜色等信息,进行各种运算抽取目标的特征,根据预设的容许度和其他条件输出判断结果[5]。

叠合板生产过程中,构件脱模、吊走后,模具随机平放在模台上,模台流水到模具回收工位并锁定,当工位上接收器接收到模台侧面安装的RFID电子标签发送的信息,并传送到MES;按预设程序MES发送指令到模具回收桁架机器人控制系统,并启动模台上方设置的工业照相机进行拍摄,机器视觉系统对图像进行分析处理得出模具的种类(底模、顶模)、长度及位置坐标,并把数据提供给桁架机器人控制系统,机器手运行到位并进行抓取、旋转、移动,分类把模具放入底模和顶模输送槽内,进行传送、清理、入库或布模。

3.4.3 RFID无线射频识别技术

RFID无线射频识别技术是利用无线电波对记录媒体进行读写,在标签内嵌入可编程的芯片、回路和发射天线,并通过一定的频率,能够对芯片的内容进行存储和读写操作,并能够同时准确地识别多个目标。它通过识别系统发射的频率提供能量,不需要电池提供能源,根据客户设定的密码和芯片制造商提供的序列号,通过算法生成一个绝对唯一的六位识别码保证每个标签的唯一性[6]。

在叠合板生产过程中,采用RFID无线射频识别技术,结合MES自动生成FRID识别的电子标签对每个模台进行标识;模台在各工位间流水移动,当模台进入既定工位锁定后,该工位有接收模台信息的接收器,接收器收到信息后把模台信息、工位信息发送到MES;MES按预定程序发送指令到相应工位配套的输送机和桁架机器人的控制系统,进行模具的抓取、输送等。

4 应用效果

PC工厂叠合板布模工序智能化方案,可以实现叠合板布模自动化、减少人工、提高效率;部分功能也已在上海地区PC工厂得以应用,取得一定的智能化效果。但对于PC工厂而言需要的是全工序的高效自动化的生产线,对于脱模、清理、布模、布筋、布料、养护等工序都需要通过软件的开发与硬件的提升相结合以逐步实现智能化的升级,最终实现机器代人、提高效率及产业升级。

5 结语

通过对叠合板布模工序智能化的研究分析,介绍智能化布模实施的解决方案,可实现建筑业以机器代人、减少人工的智能化升级,并促进我国建筑工业化发展。由于目前建筑行业构件标准化程度较低,且规格和重量也较大,相对配套的智能化技术和经验积累相对较少,这是妨碍建筑工业化发展的原因,因此当下建筑工业化转型发展也是机遇和挑战并存。