甘油法环氧氯丙烷高盐废水处理方法的选择

2021-11-30孙成香朱维锦于海军高英杰许小飞徐文凯王金利

孙成香,朱维锦,于海军,高英杰,许小飞,徐文凯,王金利

1.东营华泰化工集团有限公司,山东东营257091;2.青岛泰科海洋石油装备有限公司,山东青岛266000;3.中石化胜利石油工程有限公司,山东东营257091

环氧氯丙烷(ECH)是一种重要的有机化工原料和精细化工耗氯产品,主要用于生产环氧树脂,合成甘油、氯醇橡胶等精细化工产品,而这些产品又广泛应用于化工、轻工、交通运输、医药和电子电器等领域。目前,工业上环氧氯丙烷的生产工艺主要有:丙烯高温氯化法、醋酸丙烯酯法、丙烯醛法、甘油法及双氧水法[1-3],其中,醋酸丙烯酯法和丙烯醛法生产工艺在中国乃至全球所占比例较少。丙烯高温氯化法作为生产ECH的传统路线,是工业甘油的生产路线之一。但21世纪以来,随着生物柴油产业的发展,产生了大量副产物粗甘油,粗甘油的利用成为业内关注的课题。荷兰索尔维公司率先开发了粗甘油生产ECH的技术,国内扬农化工集团等一批企业也先后实现了粗甘油生产ECH的产业化,近几年来甘油法逐渐成为国内ECH生产的主要方法之一,其生产工艺路线成熟可靠,按皂化碱液不同又分为钙法和钠法2种工艺路线。钙法是在皂化工序采用Ca(OH)2作皂化碱液,钠法是在皂化工序采用NaOH作皂化碱液[1]。按目前工艺,每生产1 t ECH将产生3.75 m3高盐废水,根据文献[3-4]数据显示,2020年国内甘油法环氧氯丙烷产能达到82.5万t,每年产生的高盐废水量约为309万m3。因此,选择经济可行的有效处理方法是甘油法环氧氯丙烷生产企业提升企业竞争力亟待解决的问题。

1 甘油法高盐废水处理方案

经过前期市场调研,钠法投资回收期比钙法短、年经济效益比钙法好,同时在安全环保、操作可行性、原料供应及政策方向等方面均优于钙法,因此,国内近几年新增的甘油法ECH 生产装置多为钠法生产装置。经多方考察论证,笔者所在单位引进的甘油法ECH 生产工艺预采用钠法皂化工艺,此皂化工艺产生的废水中NaCl 质量分数为22%~23%,总有机碳含量(TOC)约6 000~8 000 mg/L。目前国内外针对此类高盐废水处理方法主要为多效蒸发法、生化处理法和催化湿式氧化法[5-8]。

1.1 多效蒸发法

多效蒸发法是将前效的二次蒸汽作为下一效加热蒸汽的串联蒸发操作。在多效蒸发中,各效的操作压力、相应的加热蒸汽温度与溶液沸点依次降低。采用多效蒸发处理,需经过蒸发浓缩、重结晶制盐的过程,该处理过程存在两个弊端:一是浓缩过程中冷凝产生的废水须外送至污水处理厂进行生化处理;二是蒸发浓缩结晶的NaCl 中含一定的有机氯化物,须做危固废处理,费用高。鉴于以上原因,笔者所在单位新建项目不考虑此种废水处理方法。

1.2 生化处理法

生化处理法是以NaOH 作皂化碱液的甘油法ECH 工艺,形成的皂化高盐废水因盐含量过高无法直接进行生化处理,需加水稀释后再进行生化处理。其工艺流程为加水稀释、预处理、生化处理、深度处理、检测合格后外排。

1.3 催化湿式氧化法

催化湿式氧化(简称CWAO)法,是在湿式氧化(简称WAO)法基础上发展起来的一种治理高浓度有机废水的先进环保技术,与常规方法相比,该法具有适用范围广、处理效率高、氧化速率快及能量可回收等优点[9-10]。CWAO 法是在一定的温度、压力以及稳定且高效催化剂[3]的作用下,利用氧气将污水中的有机物氧化分解成CO2、H2O等无害物质,从而达到净化的目的。CWAO 法在传统WAO 技术基础上,加入合适的催化剂,使反应条件更温和,反应速率得到提升,从而达到降低成本的目的[2-5]。CWAO 法具有净化效率高、流程简单、占地面积小等特点,现广泛应用于染料、农药、印染和石化等高含盐、高化学需氧量(COD)有机废水的处理。目前,针对甘油法ECH 皂化高盐废水处理回用离子膜技术,奥地利KVT、荷兰索尔维SOLOX 公司均已实现工程化应用。国内浙江奇彩环境科技有限公司在医药、染料高盐废水处理回用离子膜烧碱装置上也实现了工程化,其工艺流程为pH调节、催化湿式氧化、催化剂回用、检测合格后回用进离子膜电解槽。此系统设DCS、SIS控制系统,出水指标稳定性更高。

2 技术经济分析

笔者所在单位工程技术人员参考现有环氧丙烷、ECH 皂化废水处理费用标准及原辅材料价格[5],就稀释后生化处理法直排和催化湿式氧化处理回用离子膜电解槽2 种处理方案的预估投资、处理费用、环境影响及回收收益进行对比,以期优选经济可行的处理方案。

2.1 稀释后生化处理直排方案

2.1.1 预估投资

根据废水设计参数,初步估算需新建9 000 m3/d的生化废水处理系统,主要包括稀释池、预处理调节池、生化池、沉降池、深度处理设施、污泥压滤及配套水电气公用工程和环保设施,预估投资8 000万元。

2.1.2 处理费用

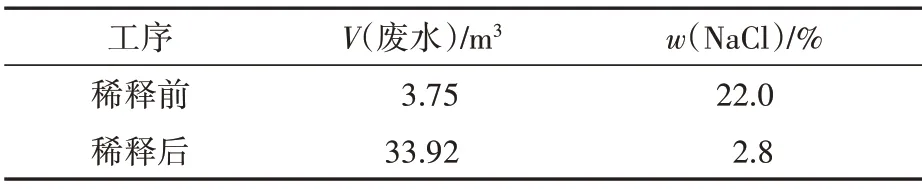

甘油法环氧氯丙烷工艺的皂化高盐废水中NaCl 质量分数约22%~23%,由于盐含量过高,按现有生化处理指标要求,这些废水无法直接进入生化处理工艺。根据笔者所在单位现有生产污水处理技术规定,氯根指标为17 000 mg/L 以下才能进入生化处理工艺。所以在生化处理前,通过加入稀释水(1 t 高盐废水稀释用水量为30.17 m3)将NaCl 质量分数稀释至2.8%以下。皂化高盐废水稀释前后相关数据见表1。

表1 生产1 t ECH形成的皂化高盐废水稀释前后数据

根据原水价格为2.24 元/ m3、稀释后生化处理费为3.6 元/m3计算,每生产1 t ECH 产生的废水经稀释后生化处理直排费用为:30.17 × 2.24 +33.92×3.6=189.6元。

2.1.3 环境影响

年产10 万t 甘油法ECH 的生产装置,每年产生高含盐废水约37.5万t,经稀释后生化处理直排量为339.2 万t,不仅造成NaCl 和水资源浪费,还会对厂区周围水系安全产生不良影响。

2.2 催化湿式氧化处理方案

2.2.1 预估投资

根据废水设计参数,需新建60 m3/h 的催化湿式氧化废水处理系统,主要包括pH调节、催化湿式氧化系统、催化剂回收系统、尾气处理系统及公用工程系统(依托新建项目),预估投资13 000万元。

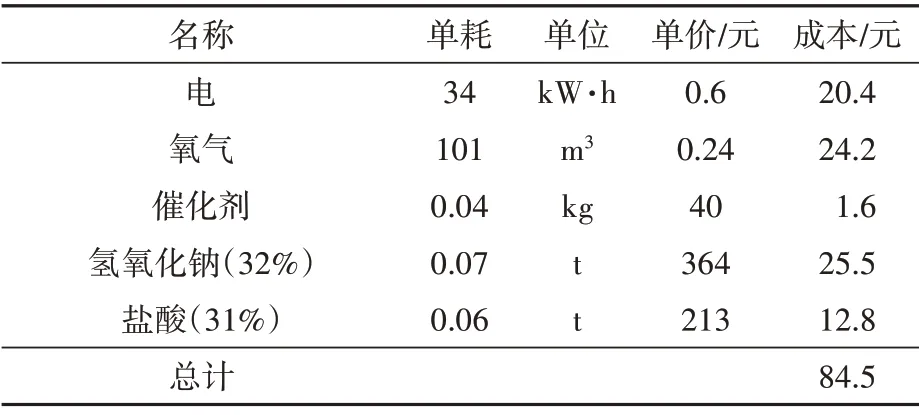

2.2.2 处理费用

采用CWAO 法处理甘油法ECH 产生的皂化高盐废水,在6~7 MPa、260~280 ℃下,通入纯氧,在催化剂催化作用下,将废水中的醇类、醛类以及反应残留的二氯丙醇和甘油催化氧化成CO2、H2O 等物质,经处理后TOC 降至10 mg/L 以下可回用至离子膜电解槽,催化湿式氧化处理生产1 t ECH 产生的皂化高盐废水所需原材料的动力消耗指标及处理成本见表2。

表2 催化湿式氧化处理生产1 t ECH形成的皂化高盐废水消耗指标及成本

2.2.3 回收收益

年产10万t甘油法ECH的生产工艺每年产生高含盐废水,经催化湿式氧化处理后,可回用至现有75万t/a离子膜烧碱车间,年回收NaCl约9.5万t,节约化盐用水约28 万t,按现有海盐价格302 元/t核算,可实现NaCl回收收益2 850万元/年。

2.3 处理方案综合对比

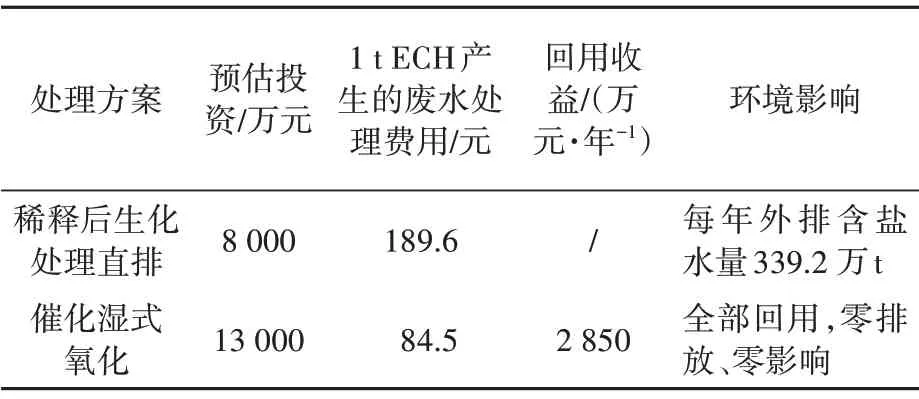

稀释后生化处理直排方案与催化湿式氧化处理方案综合对比见表3。

表3 生化处理法与催化湿式氧化处理法经济指标对比

由表3 可以看出:稀释后生化处理直排方案预估投资低,但废水处理费用是催化湿式氧化处理方案的2.2倍,长远运行的经济可行性较差。鉴于笔者所在单位现有75 万t/a 离子膜烧碱装置,高盐皂化废水经催化湿式氧化处理后回用至膜烧碱车间后,年回用收益可达2 850 万元,并实现废水零排放、环境零影响和氯元素循环利用。

3 结论

综上所述,作为氯碱行业下游配套的甘油法ECH 装置,所产皂化高盐废水盐含量高,不适宜采用占地面积大、处理费用高、环境不友好的传统生化处理方法进行处理。而对于自有氯碱装置的企业来说,催化湿式氧化处理后回用离子膜烧碱处理费用低、出水指标稳定、废水零排放、氯元素循环利用,并有效节约社会水资源,同时年回收NaCl 收益十分可观,是一种可持续、绿色循环发展的废水处理工艺技术。随着催化湿式氧化处理工艺技术的不断成熟和完善,此法将逐渐成为甘油法环氧氯丙烷废水处理的首选。