液化天然气(LNG)接收站BOG回收工艺研究

2021-11-30靳帅帅

靳帅帅,庄 琦

西安石油大学石油工程学院,陕西西安710065

1 问题的缘起

随着环境保护的需要和能源的日益紧张,国内液化天然气(LNG)行业发展速度越来越快,从2000年至今,天然气消费比例从2.2%增长到5.8%,未来国内LNG 产业需求还将持续上涨。LNG 由气井产出后,经LNG 工厂预处理、液化,通过海上运输至LNG 接收站,最终气化后降至常压,外输到用户终端,构成一条完整的LNG 产业链。因此,LNG 接收站是LNG 产业链中重要的一环,也成为了制约我国LNG 进口的重要因素。近年来,我国江苏启东、广东揭阳、中石化天津分公司等LNG 接收站陆续建成并投产。截至2017年底,我国每年总接卸周转能力达5 640万t,新建立的LNG 接收站有利于保障我国的能源供应、优化能源结构[1]。

目前,国内的LNG 接收站分为3种类型,即卫星型接收站、调峰型接收站、气源型接收站[2]。约-160 ℃的LNG 储罐时刻存在与外界环境的传热,以及LNG 罐底的泵等相关设备运行时会将部分机械能转化为热能,这些都会导致LNG 发生气化,产生蒸发气(BOG)。若不对其进行处理,可能会造成接收站超压,从而引发事故;若对其直接放空至火炬燃烧,不仅浪费了能源,同时又污染了环境[3]。因此,BOG 回收工艺成为LNG 接收站的重要组成部分[4]。

2 BOG回收工艺

目前,BOG 回收处理方法主要有2大类,即再液化、加压外输[5],二者各有特点,当具备管线外输条件时,采用加压外输工艺对BOG 进行处理;当无法直接外输时,则需要通过再液化方法将其液化为LNG 保存。其中,再液化方法根据再冷凝器的冷源和冷源利用方式的不同,可分为3 类:①依靠外部介质(如液氮)进行制冷;②依靠储罐内的LNG 进行制冷;③依靠蓄冷容器存储LNG 冷能进行制冷[6]。

由于不同规模的LNG 接收站导致BOG 蒸发量不同,致使各LNG 接收站的BOG 回收工艺也不相同,本文主要针对直接压缩工艺、再冷凝液化工艺、直接压缩+再冷凝工艺、氮膨胀制冷液化工艺、混合冷剂制冷液化工艺、液氮(或丙烷)制冷液化工艺、蓄冷式再液化工艺7种BOG回收技术,对BOG 回收技术的适用条件、工艺流程及优缺点进行评述,并提出有针对性的优化建议。

2.1 直接压缩工艺

直接压缩工艺是指将LNG 储罐内的BOG 气体直接送入BOG 压缩机加压至管网外输压力,同加压、气化后的LNG 一并进入外输管网送至下游用户[7]。BOG直接压缩工艺的关键设备有LNG储罐、BOG 压缩机、高压泵、气化器等,其工艺流程如图1所示。

图1 直接压缩工艺流程

该工艺适用于储罐BOG 生成量较小且外输需求较大的情况,此时BOG 直接压缩外输可以保证储罐的压力稳定,不需要部分放空或再冷凝等辅助工艺来稳定储罐的压力。该工艺的优点在于操作简单、设备数量少、投资费用低、可靠性高、易维护等,但存在使用能耗大、运行费用高等缺点[8]。由于图1 中的BOG 压缩机出口压力为管网压力,管网压力越高,相应流程的总能耗越高,当压缩机出口达到一定压力时,需要依赖国外的BOG 压缩机设备及技术。另外,对BOG 气体进行高压压缩具有一定的安全隐患[9]。因此,直接压缩工艺仅适用于2~3 MPa 的外输管网压力、较短输气距离的气源型接收站,或者当某LNG 接收站无法为再冷凝器提供持续的冷源等不具备再液化条件、外输管网压力较低的情况。

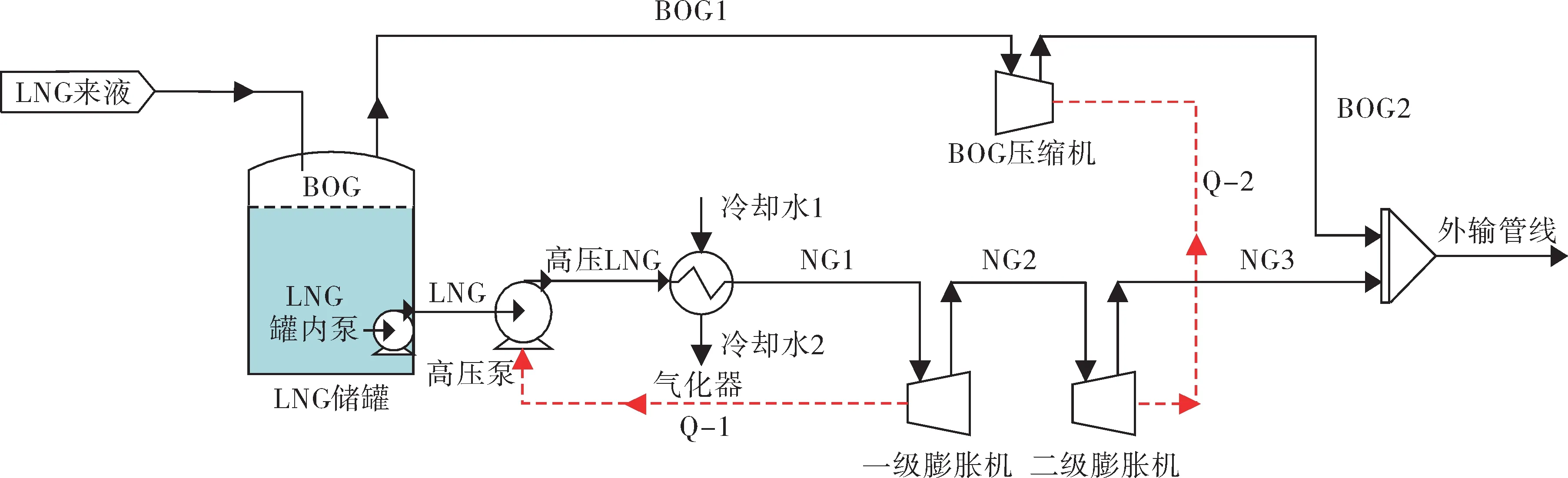

直接压缩工艺中的能耗主要来源于BOG 压缩机和LNG 高压泵。为了降低二者的功耗,薛倩等[7]对直接压缩工艺进行了优化,增加了两个膨胀机,利用气化后的LNG 对膨胀机做功,实现BOG 的压缩和LNG 高压泵的加压,极大地降低了流程的功耗,减少了BOG 处理的费用。改进的BOG直接压缩工艺流程如图2所示。

图2 直接压缩工艺优化流程

2.2 再冷凝液化工艺

再冷凝液化工艺主要是利用LNG 冷量对BOG进行再冷凝,即BOG经低温BOG压缩机增压后,与一股LNG 在再冷凝器内直接接触混合,然后经高压泵加压、进入气化器气化输送至外输管网[10-11]。BOG 再冷凝液化工艺的关键设备是再冷凝器,该设备不仅可用来冷凝BOG,还可以用来充当LNG 高压泵的入口缓冲罐,使得LNG 高压泵的液位高度满足气蚀余量(NPSH)的要求[12]。BOG再冷凝液化工艺流程如图3所示。

图3 BOG再冷凝液化工艺流程

与BOG 直接压缩工艺相比,再液化工艺的优点是可以充分利用LNG 的冷能,在LNG 接收站正常外输工况下,BOG 能全部回收,经济性能高、节能效果好;缺点是工艺流程相对比较复杂,需要购置再冷凝设备,且设备需要连续运行,若再冷凝工艺停运,BOG 大量放空,会导致极大的经济损失。此外,两种工况下BOG 将无法通过再冷凝工艺回收[5]:①LNG 接收站在预冷期间产生的全部BOG气体;②LNG 接收站在零外输期间或小流量外输期间产生的BOG气体。

再冷凝工艺需要为再冷凝器提供持续的冷源,因此适用于大型气源型接收站。BOG 再液化工艺中的能耗主要来源于BOG 再冷凝器和压缩机。在满足LNG 能够完全将BOG 冷凝的前提下,应当尽可能降低压缩机出口压力,以及降低用于冷凝BOG 的LNG 用量[13-14]。曹玉春等[14]通过分析再冷凝工艺耗能的影响因素,得出随着进入再冷凝器BOG 温度的降低,物料比(再冷凝器中将BOG 气体全部冷凝所需最少LNG 与BOG 的质量比)降低。由此可见,为了降低用于冷凝BOG 的LNG 用量,可以通过降低进入再冷凝器的BOG 温度来降低工艺的总能耗。基于此,向丽君等[13]提出,在BOG 压缩机前增设一台BOG 预冷器来降低进入再冷凝器的BOG 温度,该工艺不仅可以有效降低系统的总功耗,还可以节省再冷凝器中冷凝BOG 的LNG 的量,使得接收站在LNG 外输量较少时也能完全液化BOG,避免能源浪费[15]。改进的BOG再液化工艺流程如图4所示。

图4 BOG预冷的再冷凝液化工艺流程

2.3 直接压缩+再冷凝工艺

直接压缩+再冷凝工艺综合了直接压缩回收和再液化回收两种工艺,LNG 接收站产生的BOG一部分进入再冷凝器,另一部分直接进入BOG 高压压缩机,最终进入外输管网[16]。BOG 直接压缩+再冷凝工艺的关键设备是BOG 压缩机、LNG高压泵和再冷凝器,其工艺流程如图5所示。

图5 直接压缩+再冷凝工艺流程

与单一的回收技术相比,直接压缩+再冷凝工艺的优点是不仅工艺简单、节能环保、运行灵活,还可以充分利用LNG 冷能,实现BOG 的零排放;缺点是增加了BOG 高压压缩机及再冷凝器,使得一次性投资增大[12]。该工艺同时克服了直接压缩工艺和再冷凝工艺的不足,在正常外输期间,利用再冷凝工艺可回收全部BOG;在预冷期间或其他无外输期间,利用高压压缩工艺可回收全部BOG,避免了能源浪费[17]。该工艺不仅解决了直接压缩工艺的能耗浪费问题,同时还克服了特定状况下再冷凝液化工艺无法回收的难题。

2.4 氮膨胀制冷液化工艺

氮膨胀制冷[18]由两部分构成:①BOG 经空温式气化器升温、压缩机增压后,进入换热冷箱与氮膨胀循环所产生的低温氮气进行换热,最终液化为LNG。液化后的LNG 再次回到LNG 储罐或者气化、增压外输至管网。②低压氮气经压缩冷却之后进入液化冷箱中进行预冷,然后经膨胀机等熵膨胀变为低温低压的氮气[19]。氮膨胀制冷液化工艺流程如图6所示。

图6 氮膨胀制冷液化工艺流程

氮膨胀制冷方案工艺具有流程简单、调节灵活、运行稳定、操作和维护方便、安全可靠等优点,并且能够满足站内BOG 气量波动要求,适用于中转站站内BOG 的液化处理[19]。但是,该工艺能耗比较高,学者们在该工艺的基础上又开发出氮气-甲烷膨胀制冷工艺、气波制冷机-透平膨胀机联合制冷工艺等液化技术[20]。与氮膨胀制冷液化工艺相比,氮气-甲烷膨胀制冷工艺则因加入了制冷剂甲烷从而节省了10%~20%的动力消耗,但该技术尚未用于商业化生产[21]。对于BOG 产量很大的LNG 接收站,氮膨胀制冷液化工艺优势明显、发展潜力很大。

2.5 混合冷剂制冷液化工艺

混合冷剂循环包括两部分:BOG 回收和混合制冷剂循环,如图7所示。在BOG回收回路中,低温的BOG 经压缩机增压、液化冷箱液化,最终经过节流阀降压为LNG;在混合制冷剂回路中,混合制冷剂经制冷剂压缩机增压、冷凝器和液化冷箱冷却,最终经节流阀节流降温,从而为BOG 提供冷量[22]。

图7 混合冷剂制冷液化工艺流程

混合冷剂制冷循环在阶式制冷液化循环的基础上,将N2和C1~C5烃类混合物作为一种循环制冷剂,代替了阶式制冷液化循环中的单组分的多种制冷剂,在很大程度上简化了流程,提高了操作的可靠性、灵活性,并且提升了能量利用率,降低了工艺的运行能耗[19,23]。该工艺由于采用了混合溶剂制冷,制冷温度范围包含了BOG 液化所需的全部温度范围,可以使BOG 得到不同温度级的冷量。

混合冷剂制冷工艺具有工艺成熟、流程简单、设备少、管理方便、混合制冷剂组分可以部分或全部从原料气本身提取与补充等优点,但缺点也很明显,混合制冷剂组分复杂、配比要求高,并且混合制冷剂在运行过程中有一定的损耗,需要耗费时间和精力来补充[24-26]。因为混合冷剂制冷工艺要求BOG 气量稳定,所以该工艺较适宜于大型LNG生产基地或LNG接收站[27]。

2.6 液氮(或丙烷)制冷液化工艺

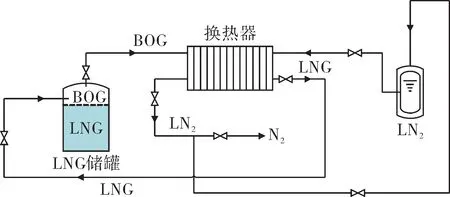

液氮(或丙烷)制冷液化工艺主要利用液氮的冷能对BOG 重新液化。LNG 储罐中的低温BOG和液氮储罐中的液氮(LN2)在换热器中换热,将液化后的LNG 经回流管路至LNG 储罐,冷N2直接排空,多余的LN2返回LN2储罐[28]。由于LN2在运行过程中一直存在损耗,需要耗费时间和精力来补充,因此该方法在交通不便的地区会受到限制[29]。采用液氮作为冷源回收再液化BOG 的工艺流程如图8所示。

图8 液氮制冷液化工艺流程

利用液氮回收BOG 具有流程简单、设备少、建设成本低、维护维修成本低、液氮成本低、易于实现、可行性高等优点[30],但由于液氮储罐的体积较大,对场地有一定的要求,可以通过将液氮储罐和换热器做成集成的液化撬块,从而实现在不同地点进行回收[30-31]。

2.7 蓄冷式再液化工艺

蓄冷式再液化流程是将冷量用装有蓄冷剂的蓄冷式热交换器加以储存,当LNG 冷量不足、BOG 不能稳定地被液化时,则进入蓄冷式热交换器进行再液化。蓄冷式再液化流程主要分为3 步:①LNG 外输时,多余的冷量储存在蓄冷式热交换器中;②增压后的BOG 与LNG 混合后,送入蓄冷式热交换器,实现BOG 的再液化;③低温LNG 气化、增压后外输[31]。蓄冷式再液化工艺流程如图9所示。

图9 蓄冷式再液化工艺流程

蓄冷式再液化工艺可以有效解决由于LNG夜间外输量小导致所提供的冷量不足以将BOG再液化的问题。在白天用气量较多时,LNG 有足够的冷量将BOG 完全液化,并且将剩余的冷量储存在蓄冷器中;在晚上用气量较少时,LNG 冷量不足以完全液化BOG,通过蓄冷式热交换器冷却BOG,从而实现BOG 的稳定再液化[32]。该工艺虽然具有较大的优势和发展潜力,但存在投资高、操作困难等缺点。

3 结论

随着国内LNG 接收站的不断建设与发展,BOG 回收技术也逐渐发展成熟,主要集中在工艺耗能较低、对BOG 生成量适应性较强的直接压缩与再液化相结合的回收工艺上,但该工艺的适用范围具有一定的局限性。所以,在保证安全、环保的前提下,未来BOG 回收工艺的发展需综合考虑BOG 产生量、LNG 外输量、工艺流程复杂性、投资回收期以及设备占地面积等因素,将液化工艺与直接压缩、返补真空等BOG 处理方式的优点相结合,共同作用。

与其他BOG 回收工艺相比,再冷凝液化工艺具有较大的优势,不仅可以实现BOG 的零排放,还能比直接压缩工艺节约30%~60%的成本。因此,建议LNG 接收站尽可能采用再冷凝液化工艺对BOG进行回收。