石脑油萃取法脱芳烃的研究进展

2021-11-30朱丽娜金书含

孙 博,朱丽娜,金书含,刘 剑

1.中国石油天然气股份有限公司吉林石化分公司炼油厂,吉林吉林132021;2.中国石油天然气股份有限公司大庆化工研究中心,黑龙江大庆163714

随着经济的高速发展,乙烯产能迅速增长,我国已成为仅次于美国的世界第二大乙烯生产国,占全球乙烯产能的15%[1]。至2020年底,我国乙烯产量达2 160 万t,同比增长4.9%[2]。乙烯的工业制备方法一般分为石油路线和非石油路线两大类,从生产路线来看,尽管非石油路线生产的乙烯占比近年来增长很快,但目前仍以传统的石油路线蒸汽裂解为主。现阶段,我国最主要的乙烯原料是石油脑,约占64%,其次是轻柴油、加氢尾油等[3]。由于我国原油普遍偏重,直馏石脑油收率较低,虽然采用延迟焦化、加氢精制、加氢裂化等也可得到二次加工的石脑油,但需要增加较多的投资和操作费用。此外,还存在乙烯装置和催化重整装置竞争原料的矛盾。因此,如何高效合理地利用宝贵的石脑油资源,提高装置目标产物收率,已成为我国石化行业所面临的重要问题。

石脑油是由正构烷烃、异构烷烃、环烷烃和芳烃等多种烃类组成的混合物。不同烃类组分的裂解性能差异很大:正构烷烃高温裂解时乙烯收率最高,是理想的原料;异构烷烃、环烷烃次之;而芳烃在高温裂解时环状结构基本保持不变,容易缩合结焦。如果石脑油原料中芳烃含量过高,则高温裂解反应时将导致焦油或焦炭产率增加,乙烯收率降低,并且裂解炉管结焦严重,运行周期缩短。另外,直接使用芳烃含量过高的石脑油原料将造成芳烃资源的浪费。因此,需要对石脑油原料进行资源优化,将石脑油中的芳烃脱除后再用作乙烯原料,这样不仅能提高石脑油的资源利用率,优化石脑油原料的配置,而且对石化企业的炼油化工一体化目标的实现具有重要意义。

目前,国内外石脑油脱芳烃的方法主要有吸附分离法、加氢饱和法和萃取法等。吸附分离法尽管可分离高纯度的芳烃组分,但主要侧重于分离单个高纯化合物,当芳烃含量较低时,采用此法在经济上并不合理。加氢饱和法需要昂贵的高活性催化剂并消耗大量的氢,另外,高温高压的苛刻操作条件还会增加操作成本。萃取法工艺技术成熟,可处理的原料范围广、成本低、操作条件温和,萃取溶剂可循环使用。因此,目前萃取法仍然是分离石脑油中芳烃的主要方法。为此,本文从萃取原理、萃取工艺和萃取溶剂等方面对石脑油萃取脱芳烃的研究进展进行综述并对其发展前景进行展望。

1 萃取原理

石脑油组分中含有各种复杂的烃类或同分异构体,它们的沸点接近,有的甚至形成共沸物,常规的蒸馏方法难以获得纯芳烃。萃取法可将芳烃从复杂混合物中分离出来,主要分为萃取蒸馏和液液抽提两类,两者分离原理不同[4-5]。

萃取蒸馏是向石脑油中加入极性溶剂,通过改变芳烃和其他组分间的相对挥发度实现芳烃的分离。液液抽提则是向欲分离的原料中加入另一组分溶剂,利用溶剂对石脑油原料中各种烃类组分溶解度的不同,分层形成两个密度不同的液相,进而使芳烃组分从混合物中分离出来。

2 萃取工艺

目前,国内外多家公司开发了多种芳烃萃取工艺,典型的萃取蒸馏工艺有美国际特技术(GTC)公司的GT-BTX工艺[4,6]、德国鲁奇(Lurgi)公司的Dis‑tapex工艺[7]、石油化工科学研究院的SED-Ⅱ工艺[8]和北京金伟晖工程技术有限公司的SUPER-SAE-Ⅱ工艺[9]等,典型的液液抽提工艺有美国环球油品(UOP)公司的Sulfolane工艺[10]、法国埃克森(Axens)公司的Sulfolane工艺[11]等。

2.1 萃取蒸馏工艺

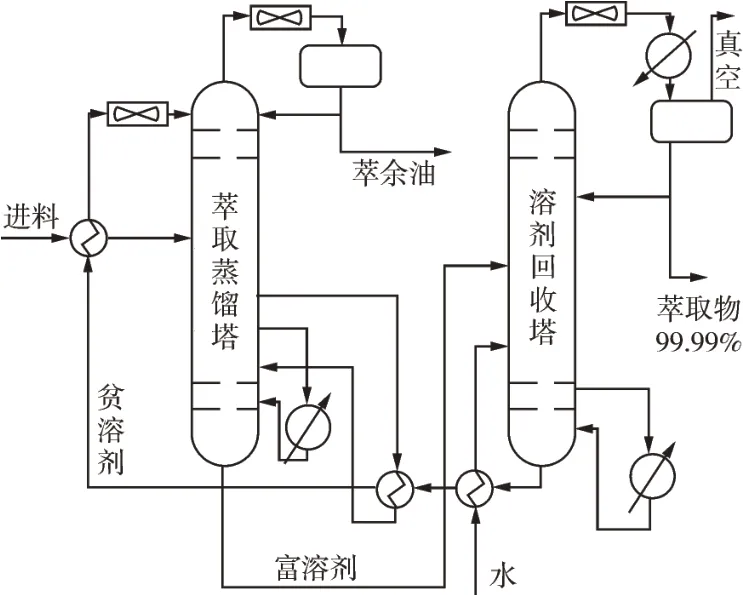

美国GTC 公司开发了一种GT-BTX 工艺,该工艺能够处理宽沸点进料(C5~C9),且不需要预分馏和改变抽提装置的进料。GT-BTX 工艺流程如图1所示[4],主要包括萃取蒸馏塔和溶剂回收塔两大部分:原料从萃取蒸馏塔中部进入,溶剂由塔顶进入,在下行时对芳烃进行抽提;塔顶得到被蒸出的烷烃,而芳烃则随溶剂下行到塔底,从而实现与非芳烃的分离;富含芳烃的溶剂从塔中部进入溶剂回收塔,经蒸馏将溶剂和芳烃分离,溶剂从回收塔底流出后循环进料。所用的萃取溶剂为GTC公司专有的具有高选择性的Techtiv®-100 溶剂。GT-BTX 工艺的特点是原料不需要预分馏且原料中芳烃含量不受限制,溶剂消耗也可忽略。该工艺可将大部分芳烃从石脑油中脱除,成本低廉,装置能耗显著降低,可极大增加使用石脑油裂解的乙烯厂的竞争力。韩国LG-加德士石油公司采用该工艺建成世界最大单系列芳烃抽提装置,每年可产苯2.32 × 106t 和甲苯5.54 × 106t,纯度均达到99.99%,回收率在99.9%以上[6]。

图1 美国GTC公司的GT-BTX工艺[4]

德国Lurgi 公司开发了Distapex 工艺,其流程如图2 所示[12]。与GT-BTX 工艺流程相似,Dista‑pex 工艺同样由两塔组成,不同的是非芳烃分离和萃取蒸馏复合在一个塔内,抽提塔采用转盘塔类型,通常在常温常压条件下操作,溶剂为N-甲基吡咯烷酮。该工艺适用于从煤焦油和裂解加氢汽油中回收纯苯,也可以从催化重整汽油中回收C8芳烃或甲苯,产品中苯纯度可达99.95%,甲苯纯度为99.80%,Distapex 工艺要求原料中的芳烃含量为60%~70%[7]。整个工艺热交换利用充分,设备少,运行可靠且成本低,可增加使用竞争力。

图2 德国Lurgi公司的Distapex工艺[12]

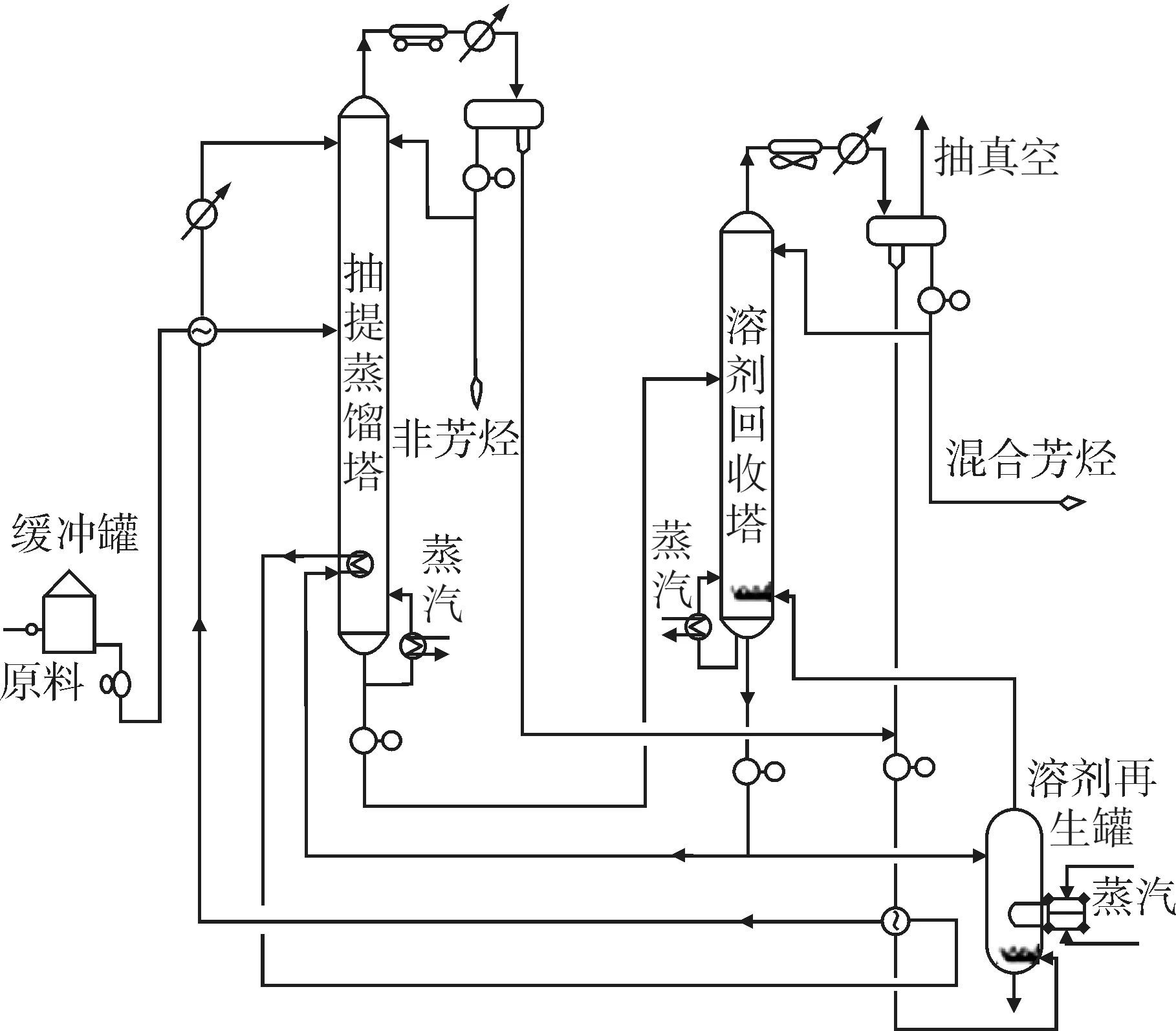

我国石油化工科学研究院开发了SED-Ⅱ工艺,其流程如图3 所示[8]。SED-Ⅱ工艺适合芳烃含量高的原料,采用环丁砜为主溶剂、水作助溶剂的复合溶剂,可显著增强芳烃的溶解能力,提高芳烃的收率。与GT-BTX、Distapex 相似,该工艺包括两个主塔,分别为抽提蒸馏塔和溶剂回收塔,不同处在于SED-Ⅱ工艺设置了溶剂再生罐,用蒸汽汽提溶剂中的轻组分,再生后的溶剂返回抽提蒸馏塔从而实现溶剂的循环使用。作为该技术核心设备,抽提蒸馏塔和溶剂回收塔均采用气液传质,一般选择操作弹性较大的浮阀塔和压降小的筛板塔,也可采用填料与浮阀的复合塔。SED-Ⅱ工艺具有流程简单、操作灵活、投资省、占地少、可实现三苯萃取并能降低装置能耗等特点。该技术在上海赛科550 kt/a芳烃抽提装置上应用效果较好,苯和甲苯的纯度不低于99.96%和99.91%,回收率分别大于99.3% 和98.7%[6],达到了世界先进水平。

图3 石油化工科学研究院的SED-Ⅱ工艺[8]

北京金伟晖工程技术有限公司开发了SU‑PER-SAE-Ⅱ工艺,以环丁砜为溶剂,可处理芳烃含量较低的原料。SUPER-SAE-Ⅱ工艺流程如图4 所示[13],包括萃取蒸馏塔、溶剂回收塔、再生塔、白土塔等,主要采用独特的溶剂正压回收技术和专用多级溶剂过滤技术等。该工艺无工业污水排放,环保且有利于降低能耗;独特的非芳烃循环技术和改进的能耗回收技术可显著降低装置的投资和操作费用。另外,配合专用的溶剂过滤-再生技术,可大大降低溶剂损失并减少废渣排放。工业运行表明,苯、甲苯和二甲苯回收率分别达到99.95%、99.90%和99.50%,三苯萃取率高,产品中几乎不含溶剂[9]。

图4 北京金伟晖工程技术有限公司的SUPER-SAE-Ⅱ工艺[13]

2.2 液液抽提工艺

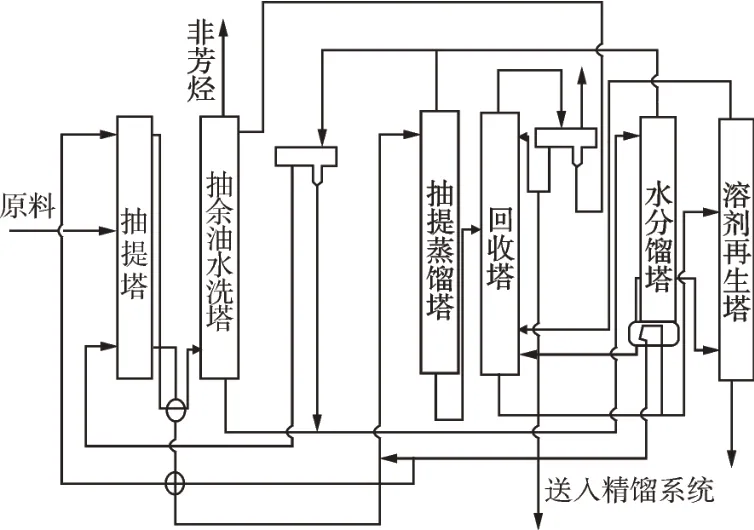

美国UOP 公司开发了以环丁砜为溶剂的芳烃液液抽提Sulfolane 工艺,并于1961年实现了工业化,该工艺是当今世界上最为普遍的一种芳烃抽提工艺,它对原料适应性更强,可处理宽馏程的工艺进料,且可同时回收C6~C9芳烃。Sulfolane 工艺流程如图5 所示[10],主要包括抽提塔、抽余油水洗塔、抽提蒸馏塔、回收塔、水分馏塔和溶剂再生塔6 个塔系:原料从抽提塔下部进料后上行,与贫溶剂蒸汽接触,其中芳烃溶于溶剂中,萃余油蒸汽从塔顶部引出,经抽余油水洗塔淋洗得到非芳烃;富芳烃溶剂从抽提塔底部流入抽提蒸馏塔提浓,塔内馏出的非芳烃返回抽提塔底,提浓后的富芳烃溶剂进入溶剂回收塔进行分离,贫溶剂经溶剂再生塔再生后返回回收塔,芳烃从溶剂回收塔中引出。该工艺具有投资低、芳烃产品质量好、收率高等特点,且得到广泛的工业应用。UOP 公司对传统的Sulfolane 工艺进行了改进,采用多降液管塔盘,完善了工艺流程设置,据报道提高了约40%处理能力,实现了苯、甲苯回收率均达到99%以上的处理效果[10]。

图5 美国UOP公司的Sulfolane工艺[10]

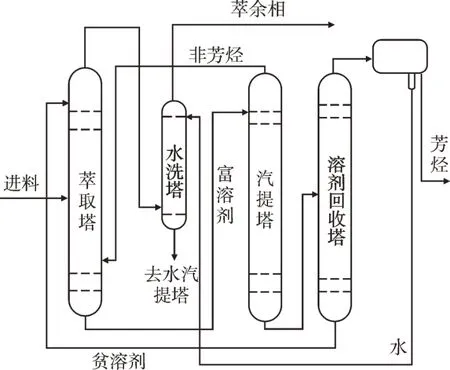

法国Axens 公司开发了液液抽提分离芳烃的Sulfolane 工艺,流程如图6 所示[11]。与UOP 公司的Sulfolane 工艺相似,Axens公司的Sulfolane 工艺使用含水的环丁砜为溶剂,可从重整石脑油、裂解汽油和轻焦油等原料中高效回收芳烃。该工艺包括萃取塔、水洗塔、汽提塔和溶剂回收塔等部分,其中萃取塔能在较低的温度和较小的剂料比下运行,能耗可大幅降低,该工艺具有专用的溶剂清理系统,可消除装置可能存在的腐蚀因素,苯、甲苯、二甲苯的回收率均为99.9%,C8的回收率表现更好[11]。

图6 法国Axens公司的Sulfolane工艺[11]

3 萃取溶剂

适宜的萃取溶剂是萃取分离技术的关键,通常用分配系数、选择系数和总溶解能力等物性参数来衡量萃取溶剂的好坏。此外,优良的萃取溶剂还要具有密度大、沸点高、热稳定性和化学稳定性好等特点。近年来,国内外研究人员对萃取脱芳烃的溶剂进行了大量研究,大致经历了单一萃取溶剂、复合萃取溶剂和离子液体萃取溶剂3个阶段。

3.1 单一萃取溶剂

早期脱芳烃的萃取溶剂主要为环丁砜、N-甲基吡咯烷酮(NMP)、N-甲基吗啉(NFM)、2-丙醇、三甘醇、二甲亚砜(DMSO)等。针对石脑油萃取脱芳烃的萃取溶剂,人们开展了很多研究。唐善法等[14]研究了环丁砜、NMP 和DMSO 3 种萃取溶剂用于轻石脑油催化重整抽余油脱芳烃工艺。结果表明,在剂油比1∶1 或更高时,可将抽余油中芳烃含量从1.3%降到0.002 9%以下。脱芳烃效果随剂油比的增大而增强,在相同的剂油比条件下,环丁砜的脱芳烃效果最好。袁倩等[15]采用液液萃取技术脱除重石脑油中的芳烃,分别测定了糠醛、环丁砜、DMSO 及NFM 等10 余种溶剂和重石脑油抽提体系的相平衡数据及主要溶剂的相对校正因子,考察了各溶剂对重芳烃的抽提性能。在糠醛体积分数20%、剂油比3∶1、萃取温度50 ℃的条件下,进行5 级萃取后,抽余油中烷烃含量高达71.35%,比原料重石脑油提高了12.62%。疏其朋等[16]利用正己烷和环己烷混合物模拟石脑油,通过气相色谱(GC)方法测定了单一萃取溶剂对模拟石脑油的液液平衡数据,考察乙醇、环丁砜、N,N-二甲基甲酰胺(DMF)和N,N-二甲基乙酰胺的溶剂萃取性能。结果表明,随着温度的升高,单一溶剂的溶解性升高,选择性降低,综合比较,单一溶剂性能均较差。同时他们还进行了复合溶剂的研究,当以DMF 为主萃取溶剂,将其与CY11(自制助剂)组成复合萃取溶剂,可显著提高分配系数和选择性,对C5~C8环烷烃和芳烃有良好的分离效果。

3.2 复合萃取溶剂

萃取脱芳烃时,要求萃取溶剂具有优异的选择性与溶解度,同时还对密度、沸点和稳定性等方面有一定要求,因此单一萃取溶剂往往很难完全满足,因此,人们开发了多种复合萃取溶剂。

Jafar 等[17]分别将环丁砜和2-丙醇-环丁砜复合溶剂用于窄馏分石脑油脱芳烃,在萃取温度50 ℃的条件下连续逆流抽提。结果表明,2-丙醇-环丁砜复合溶剂对苯的脱除效果始终优于环丁砜纯溶剂,当剂油比为4∶1 时,环丁砜和复合溶剂可将石脑油中的苯含量分别降至0. 812%和0.618%。Gaile 等[18]提出了一种萃取-共沸精馏组合工艺,采用环丁砜为萃取溶剂、乙醇为共沸剂,利用该工艺分离重整石脑油馏分中的芳烃,当环丁砜和乙醇与进料的质量比值分别为1.88 和0.032 时,萃余液收率65.4%,其中苯含量1.07%,苯、甲苯收率分别为89.3%、76.9%。

史云鹤等[19]考察了NMP、DMF、糠醛、碳酸丙烯酯(PC)等单一萃取溶剂及其复合萃取溶剂对直馏石脑油的脱芳烃效果。质量比为8∶2 的NMP-DMF 复合萃取溶剂对直馏石脑油的脱芳烃效果最好,总芳烃质量分数由原来的8.78%降至1.64%,脱除率81.32%。魏丽娟[20]对低含量芳烃直馏石脑油中芳烃的脱除进行了研究,采用DMSO、DMF 和PC 组成的复合萃取溶剂,复合萃取溶剂中各溶剂的质量分数分别为DMSO 80%、DMF 10%~20%、PC 8%~15%。工艺流程为低含量芳烃的石脑油经过预分馏、萃取脱芳烃装置后与芳烃抽提的水洗塔和汽提塔结合,生产出脱芳烃石脑油和芳烃产品,可将石脑油中芳烃的质量分数从9%降至1%以下。张琳娜等[21]以煤基石脑油为原料,DMSO-DMF为复合萃取剂,在萃取温度44.48 ℃、单级剂油比1.69∶1、萃取时间5.30 min、分相时间10 min的工艺条件下进行萃取实验研究,原料的芳烃脱除率可达89.51%,溶剂油收率为73.33%。薛凤凤等[22]也进行了煤基石脑油萃取法脱芳烃的研究,以芳烃脱除率和脱芳油收率为指标,也取得了较好的效果。

赵千舒[23]研究了低芳烃石脑油分离芳烃的萃取溶剂,根据萃取溶剂对芳烃的选择性系数、分配系数和溶剂理化性质,筛选出高芳烃选择性、低非芳烃溶解度的DMF-PC 复合萃取溶剂,并进一步从理论和实际应用上研究了该复合萃取溶剂对石脑油的脱芳烃效果,结果表明,在单级剂油质量比值0.2、错流萃取10 级、萃取温度45 ℃、萃取时间5 min、相分离时间10 min 的最佳操作条件下,石脑油中芳烃的质量分数从15%降至4.48%,芳烃脱除率70.16%。肖坤良等[24]也进行了低芳烃石脑油脱芳烃实验研究,开发了一种新型的NMP 和极性溶剂复配的复合萃取溶剂RAH-1。将萃取溶剂RAH-1 与低芳烃石脑油在30~50 ℃条件下进行逆流接触萃取,脱芳烃后的RAH-1富液经石脑油轻馏分反萃取得以再生,在50~60 ℃条件下对石脑油轻馏分进行N2汽提蒸馏回收芳烃。采用该工艺对芳烃含量为8.15%的200 ℃前的直馏石脑油进行脱芳烃操作,在40 ℃、剂油比1. 0 和15 级萃取条件下,可将石脑油芳烃含量降至0.49%,脱芳烃石脑油收率为88.4%,芳烃产品纯度为95. 7%。王艳飞等[25]也采用RAH-1 萃取溶剂进行石脑油萃取脱芳烃,在萃取温度40 ℃、萃取时间4 min、相分离时间10 min、单级剂油体积比0.2的条件下,石脑油萃取脱芳烃效果最佳。

3.3 离子液体萃取溶剂

近年来,离子液体作为芳烃萃取溶剂日益引起人们的关注[26]。离子液体是由有机阳离子或有机阴离子组成的室温呈液态的有机盐。作为一种新型的极性溶剂,它具有广泛的溶解能力和可调的溶解范围,无毒、不可燃、不挥发、热力学稳定性高,可循环使用及对环境友好,用于萃取芳烃时可使工艺过程简单、能耗降低。因此,离子液体被认为是最有希望代替传统有机溶剂的“绿色溶剂”。可用于萃取芳烃的离子液体主要为咪唑类和吡啶类。

目前,已报道的用作萃取溶剂的离子液体主要用于简单组分中芳烃的萃取,通常研究的物系是苯、甲苯、二甲苯或乙苯等与脂肪烃的混合物,如Al-Rashed 等[27]研究1-丁基-3-甲基咪唑六氟磷酸盐([BMim][PF6])离子液体作为萃取溶剂,在室温条件下模拟研究了石脑油中苯、甲苯和邻二甲苯的萃取效果,García 等[28]进行了阴离子含有环丁砜结构的咪唑类离子液体对甲苯-庚烷物系的萃取实验,Kim 等[29]研究了吡啶类离子液体对苯-异辛烷、甲苯-异辛烷、二甲苯-异辛烷等物系中芳烃的萃取。童浩[30]通过COSMO-RS 模型的计算,研究了离子液体分离芳烃/脂肪烃体系的基本规律,筛选出分离性能优越的萃取剂[BMim][FeCl4],在低苯质量分数(7.11%~16.64%)时,该离子液体的萃取性能指数为10.90~15.19,是环丁砜萃取性能指数的2.56~3.46 倍。目前,对于将离子液体用于复杂的石脑油组分中脱芳烃的研究报道很少,并且,离子液体萃取芳烃的应用仅限于实验室研究,未来是否能够在工业上取得应用还需要人们不断探索。

4 结语与展望

相对于吸附法、加氢饱和法等分离方法,萃取法脱芳烃技术是比较成熟的脱芳烃手段,且具有成本低、操作条件温和、萃取溶剂可循环使用等特点。但工业化芳烃萃取工艺大多适用于芳烃含量高的原料,对于芳烃含量<20%的混合物,这些工艺在经济上不具有优势。因此,需要人们开发适合石脑油且经济有效的芳烃萃取工艺。

溶剂萃取法因其可处理原料范围广、能快速进行相分离、溶剂可循环使用等特点,成为目前石脑油脱芳烃的重要分离方法。今后的发展将主要集中在以下几个方面:1)目前溶剂萃取法所处理的原料中芳烃含量都很高,对于低芳烃含量的石脑油脱芳烃时,存在能耗高、经济效益差的问题,因此对低芳烃含量的原料需要筛选合适的萃取溶剂和适宜的工艺条件;2)复合萃取溶剂相对于单一萃取溶剂具有简单有效、成本低廉等优点,能够满足萃取溶剂多种性能要求,目前工业上使用的多为复合萃取溶剂,针对低芳烃含量的石脑油这种特殊物系还需要开发出工业上应用稳定性好、无毒、无腐蚀性的新萃取溶剂;3)离子液体作为一种新型的溶剂,因具有饱和蒸气压低、操作条件温和、稳定性良好和对芳烃的溶解能力广泛并可调节等优势,作为脱芳烃萃取溶剂最具广泛的发展前景,如果能解决生产成本高、重复利用率低的问题,离子液体的应用将具有实用价值;4)溶剂萃取操作方式优化及与其他工艺过程如共沸精馏、加盐精馏等进行耦合,可以达到降低装置能耗和节省设备投资成本的目的。