类水滑石衍生锌基复合氧化物的硫化再生行为

2021-11-30李俏春郭恩惠李阳米杰武蒙蒙

李俏春,郭恩惠,李阳,米杰,武蒙蒙

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

煤炭在我国能源结构中占主导地位,但在其使用过程中往往会伴生很多环境问题,如大气污染、水体污染等,因此煤炭清洁高效利用是我国建设环境友好型社会的关键技术。在众多现有技术之中,整体煤气化联合循环发电技术(IGCC)是最高效的方法之一[1-2],而煤气化是上述技术的关键单元。煤气化过程产生的粗煤气中含有一定量的硫化氢,若不及时处理可造成设备严重腐蚀、催化剂中毒和环境污染等危害[3],故煤气脱硫技术是IGCC中必不可少的环节。脱硫方法目前主要分为湿法脱硫和干法脱硫,与前者相比,后者可达到较高的脱硫精度。中高温干法脱硫要通过金属氧化物与硫化氢反应实现硫化氢的化学吸收,可有效利用粗煤气显热,且具有工艺简单、操作成本低、设备投资小等特点,因而受到广泛关注。

多年来众多国内外学者致力于中高温煤气脱硫剂的研究,目前已开发的固体脱硫剂已达上千种,其中对金属氧化物的研究最为广泛。在众多金属氧化物脱硫剂中,氧化铁脱硫剂具有来源广泛且成本低、反应速率快、硫容高以及再生性能好等特点,得到广泛研究使用[4-6],但其缺点是脱硫精度低,而氧化锌脱硫剂因其具有较高的脱硫效率与反应活性得到广泛研究应用[7-10]。此外,金属氧化物与硫化氢的反应是典型的气固反应,化学反应和扩散同时发生[4,11]。从热力学角度来说,氧化锌是一种脱硫精度高并且拥有高硫容的脱硫剂,可脱除99.5%以上的硫化氢[12]。近年来,研究人员试图通过提高化学反应性、降低扩散阻力[13-14]来进一步改善氧化锌的脱硫性能。Oh 等[14]发现,在氧化锌脱硫剂中掺杂镍,由于形成新的吸附活性位点增强了脱硫剂对硫化氢的吸附能力,从而表现出优异的脱硫性能。但是由于硫和锌之间的强亲和力,氧化锌脱硫剂再生只能在650℃以上的温度下完成[15],此过程中硫化锌和氧气之间的强放热反应会使活性组分发生烧结,造成活性组分聚集,从而影响其再生后性能。而高温煤气脱硫剂的再生是其恢复脱硫性能从而循环使用的关键步骤,故增强锌基脱硫剂的热稳定性是解决这一问题的重要基础。

在实际应用中,以LDH 为前体制备的复合金属氧化物表现出了优异的性能。Pahalagedara 等[22]以镍铝类水滑石为前体,使用F127通过软模板法合成有序介孔复合氧化物,在苯甲醛与酸性亚甲基丙二腈的缩合反应中表现出良好的催化活性。Yan等[23]以十六烷基三甲基溴化铵(CTAB)为模板剂、以铜铬类水滑石为前体制备铜铬复合氧化物。结果表明,铜铬复合氧化物的结晶度良好且具有大比表面积,对糠醛加氢成糠醇展现出良好的催化活性,转化率为75%,选择性高达86%。Zhao等[24]采用溶剂热法,以类水滑石为前体合成的均匀球状铁酸镁展现出强二氧化硫吸附能力。Gao 等[25]通过共沉淀法制备锌/镍/铝类水滑石衍生氧化物(HTO)并用于去除羰基硫化物(COS)。结果表明,Zn/Ni/Al-HTO 具有较高的去除COS 的活性,密度泛函理论计算表明,Ni3AlO4(001)晶面上存在“许多缺陷”,为化学反应带来了更多的活性中心。因此,将ZnAl-LDO应用于中高温煤气脱硫,有可能得到兼具高硫容与热稳定性的脱硫剂,值得进一步深入研究。本文作者课题组[26]前期采用共沉淀法制备了锌铝类水滑石,并将其焙烧产物类水滑石基锌铝氧化物用于中高温煤气脱硫,成功制备出一种硫容高、硫化-再生循环性能优良的锌基脱硫剂,但该脱硫剂多次硫化再生后片状结构破坏显著。

基于以上研究,本文拟采用共沉淀法制备一系列掺杂镍(或钴)的锌镍铝(锌钴铝)类水滑石衍生复合氧化物。通过镍(或钴)的掺杂,在维持ZnAl-LDO 高硫容的前提下降低再生温度,减缓活性组分烧结,促进其结构稳定,得到兼具高硫容与热稳定性的脱硫剂。

1 实验及表征方法

1.1 样品制备

本实验通过共沉淀法制备锌镍铝(锌钴铝)类水滑石衍生复合氧化物。混盐溶液按Zn∶Me∶Al(摩尔比) =3x/[4(x+1)]∶3/[4(x+1)]∶0.25 (x=20、10、5,x表示Zn 与Me 的摩尔比,Me 为镍或钴)进行配制,混合碱溶液按照NaOH∶Na2CO3(摩尔比)=16∶1 进行配制。之后在剧烈搅拌下,将所得盐溶液和碱液缓慢加入装有50mL 去离子水的三口烧瓶中。控制反应体系温度为80℃,滴加速率为1mL/min,pH 在9~11 之间,得到白色悬浮液后停止滴加。继续缓慢搅拌30min,随后,将所得浆液在80℃恒温水浴下晶化8h,再将其过滤、洗涤至中性,干燥后得到锌镍铝(锌钴铝)类水滑石。将制备的类水滑石在500℃下焙烧,所得样品即为锌镍铝(锌钴铝)类水滑石衍生复合氧化物。

1.2 实验表征

使用Rigaku D/MAX-2500衍射仪对脱硫剂物相进行分析,衍射源为铜靶Kα,辐射波长λ=0.154nm,管压为40kV,管电流为40mA。扫描角度范围为10°~80°,扫描速率为8°/min。采用扫描电子显微镜(SEM)对脱硫剂的微观表面形貌进行观察。测量加速电压为20kV。测试前对样品进行喷金处理。

1.3 脱硫再生评价

本实验在固定床上对脱硫剂硫化再生性能进行考察。硫化反应条件为:反应温度500℃,气氛为模拟煤气[2000×10-6H2S,18%CO(体积分数,下同),10%H2,5%CO2,N2为平衡气],气速为150mL/min。再生条件为:再生温度500~700℃,气氛为氧气浓度6%,氮气为平衡气,气速为150mL/min。脱硫剂粒径为40~60目,用量为0.5g。升温过程通入氮气保护气(150mL/min),升温速率10℃/min。待反应温度到达指定温度后切换为同等气速相应气氛。硫化反应出口气采用气相色谱仪(GC-950)检测含硫气体浓度,再生出口气采用在线质谱仪(HPR-20)检测所含二氧化硫浓度。此外,为探究温度对再生过程的影响,在固定床中通入氧气体积分数为4%的含氧气氛,分别加入0.2g 硫化后的锌铝复合氧化物、锌钴铝复合氧化物、锌镍铝复合氧化物和硫化锌,以5℃/min 的升温速率进行程序升温,利用质谱检测反应器出口二氧化硫浓度变化情况。

2 结果与讨论

2.1 脱硫剂及其前体物相分析

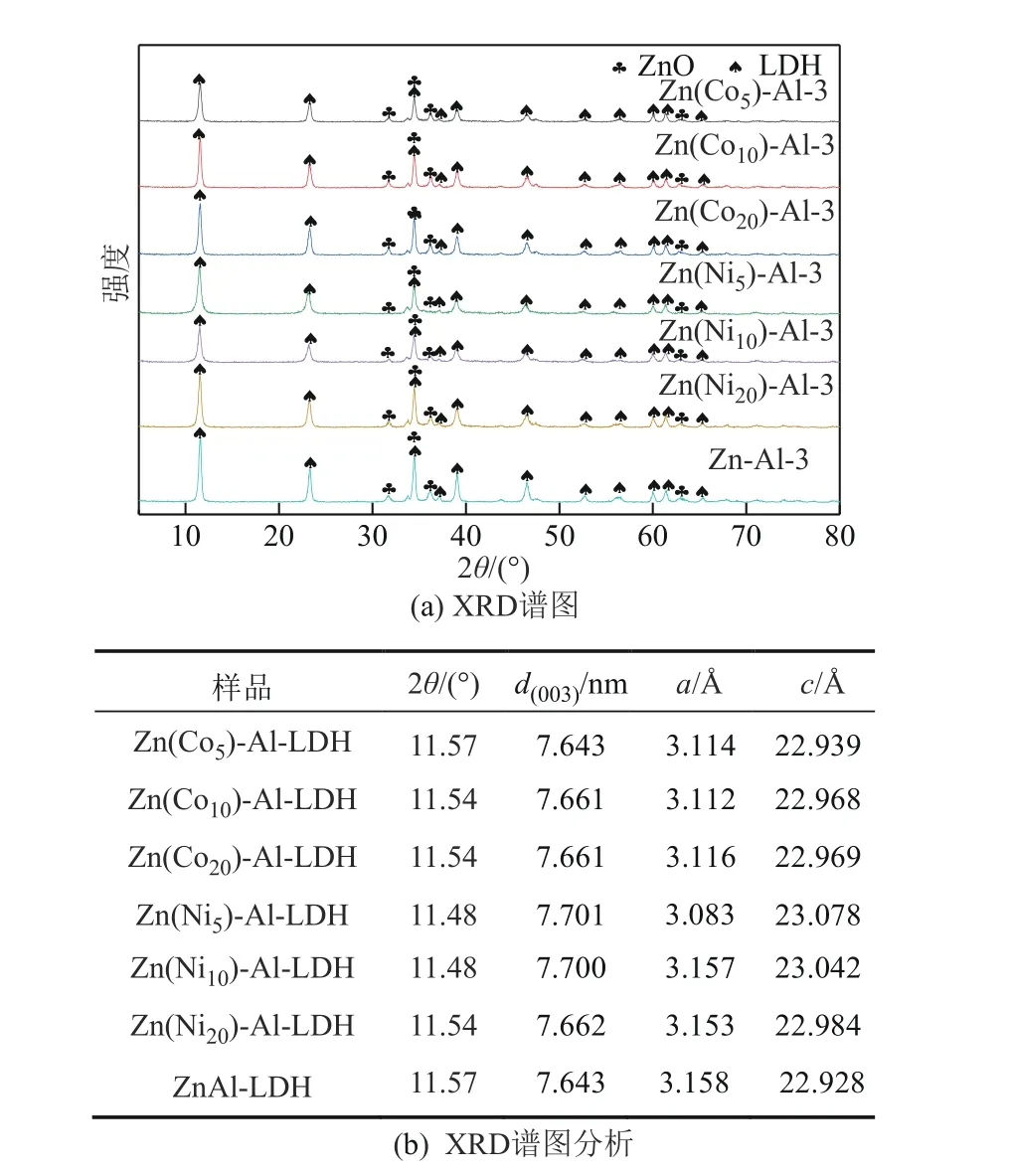

镍(或钴)的添加会影响类水滑石的晶体结构,图1(a)所示为摩尔比分别为Zn/Me=5、10、20(Me为Co、Ni)的类水滑石XRD谱图。结果表明,所 有 的ZnMeAl-LDH 在2θ=11.7°、23.4°、34.5°、39.1°、43.8°、46.6°、52.7°、60.0°、65.4°均出现锌铝类水滑石(插层离子为碳酸根离子)[PDF#87-1165]的特征峰,表明添加镍(或钴)后锌铝类水滑石的晶型结构并未发生改变,仍维持类水滑石结构。其中,11.5°附近的尖锐衍射峰归属于类水滑石的(003)晶面衍射峰。与未引入镍(或钴)时相比,随着引入量的增加,衍射峰强度随之减弱,表明增大镍(或钴)的添加量会使类水滑石结晶度降低,这可能是由层间离子交换及层板间的离子置换引起的[27]。图1(b)给出了ZnMeAl-LDH 的晶体结构参数。晶胞参数a可反映(110)晶面金属原子的堆积密度;a值随镍(或钴)含量增加而减小,表明层板上正电荷密度增加、层板间作用力增强[26]。晶胞参数c表示晶胞厚度,c值随镍(或钴)引入量的增加而增大,表明镍(或钴)的引入使类水滑石晶胞厚度增大,有利于提升其稳定性[28]。此外,ZnMeAl-LDH 的XRD 谱图中还出现了氧化锌衍射峰,这可能是由共沉淀过程产生的少量Zn(OH)2在老化过程中形成的[11]。

图1 锌钴铝类水滑石和锌镍铝类水滑石的XRD谱图及其分析结果

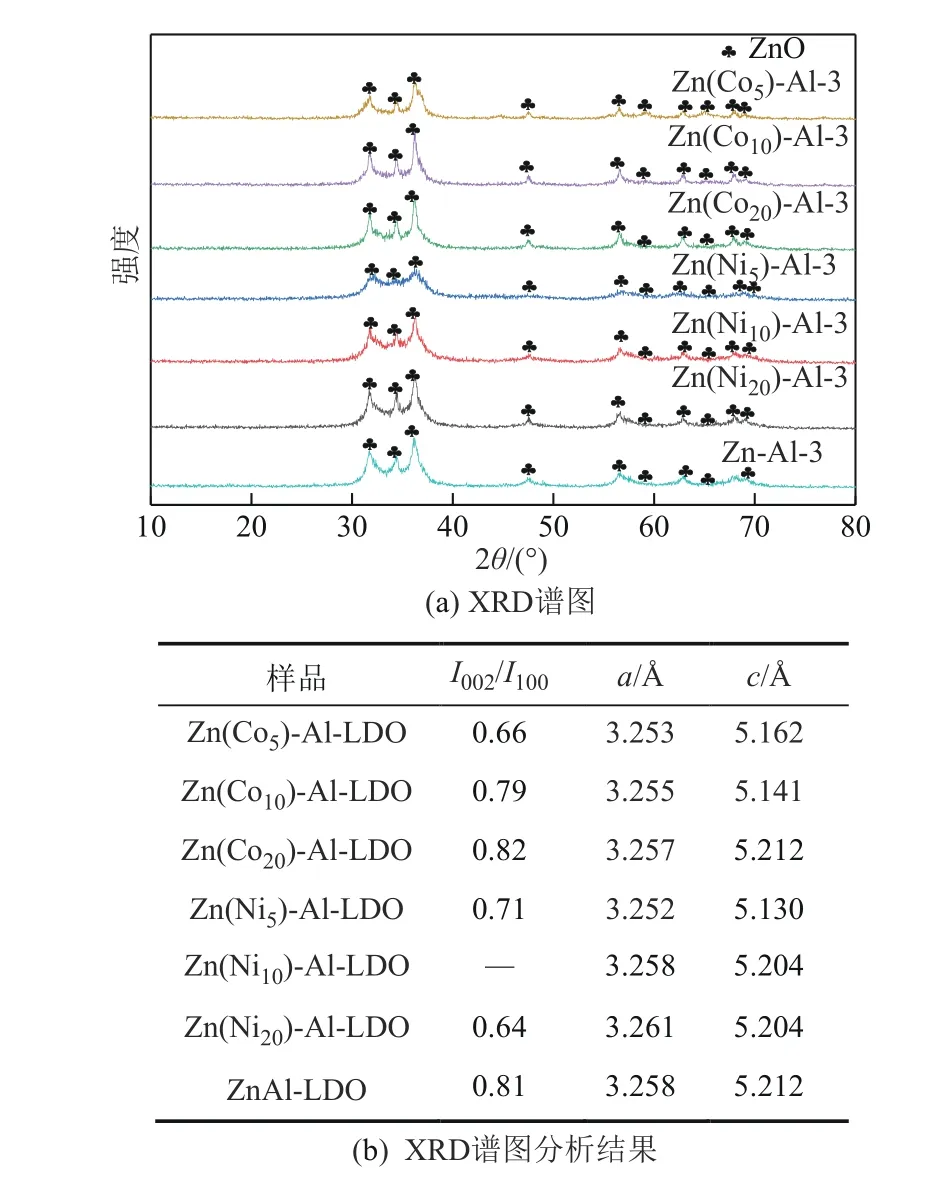

将上述类水滑石经焙烧即得所需复合金属氧化物,其XRD谱图如图2(a)所示。结果表明,所有样品均在2θ=31.9°、34.6°、36.4°、47.7°、56.8°、66.4°、68.1°和69.3°处出现了氧化锌[PDF#36-1451]的特征衍射峰,其晶体结构为六方纤锌矿结构。与未引入镍(或钴)时相比,引入量较低时衍射峰强度变强且宽度变窄,随着引入量的增加,衍射峰强度逐渐减弱。这可能是由于引入少量镍(或钴)后氧化锌结晶度增加,而引入过量的镍(或钴)使氧化锌结晶度下降。由图2(b)可知,除Zn(Ni10)Al-LDO 外,ZnO 的(002)晶面与(100)晶面峰强度比(I002/I100)为文献[29]中棒状粒子的1.4~1.7倍。其中(002)晶面和(100)晶面分别为极性与非极性面[30-31]。以上结果表明,ZnMeAl-LDO 具有更多极性面[11]。而极性(002)晶面上容易产生氧空位,有利于ZnAl-LDO对H2S的吸收[31]。此外,在XRD谱图中未出现其他物质的衍射峰,这可能是由于掺杂的镍(或钴)进入氧化锌晶格或以非晶态氧化物形式存在引起的。

图2 锌钴铝复合氧化物和锌镍铝复合氧化物的XRD谱图及其分析结果

2.2 脱硫剂及其前体形貌分析

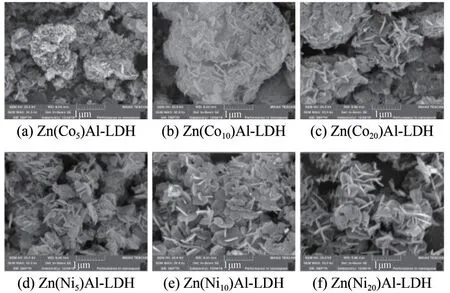

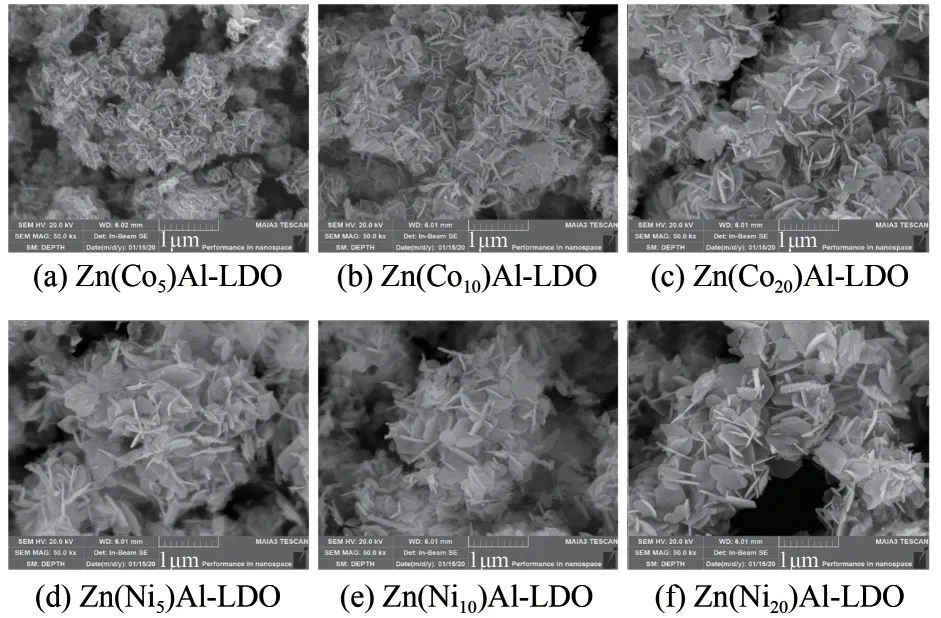

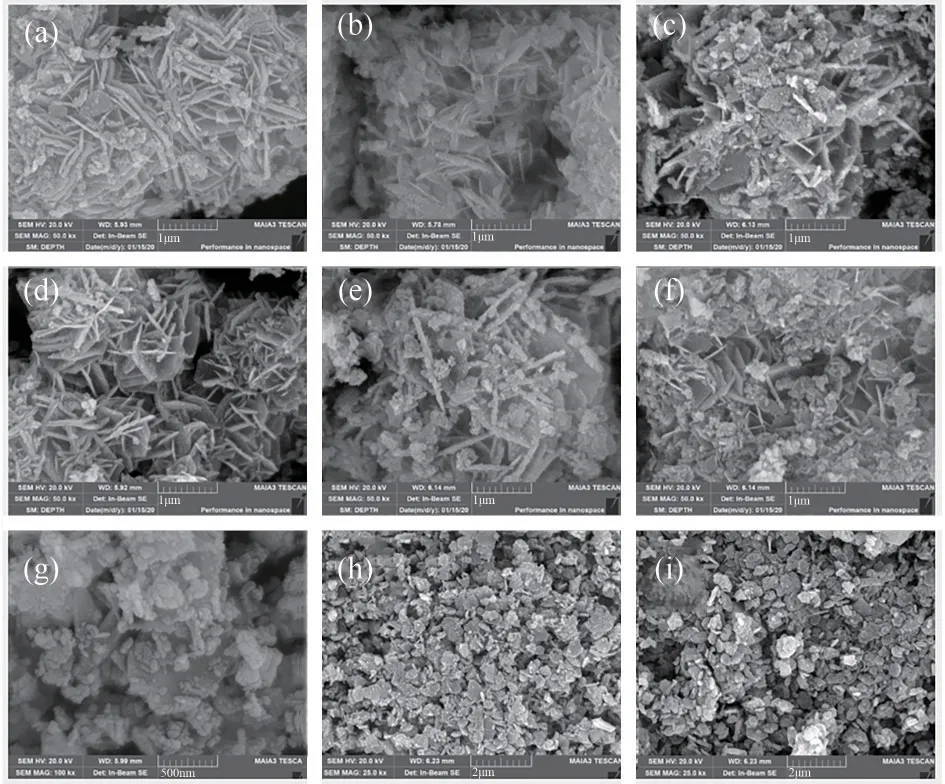

图3为不同镍(或钴)引入量类水滑石的SEM图。可见,合成的LDH 样品表面有大量相互堆叠的片状结构;其单片横向尺寸约为1μm,厚度约为50nm。不同镍(或钴)引入量所对应的类水滑石形貌基本一致,这表明镍(或钴)的引入并未明显改变锌铝类水滑石的形貌结构。图4为锌钴铝复合氧化物和锌镍铝复合氧化物的SEM 图,从中可看到大量层次分明的片状结构堆叠在一起,表明焙烧后的样品仍保持类水滑石原有的片状结构;这种片状结构可在脱硫过程中为硫化氢与活性组分反应提供较大的接触面积。

图3 锌钴铝类水滑石和锌镍铝类水滑石的SEM图

图4 锌钴铝复合氧化物和锌镍铝复合氧化物的SEM图

2.3 脱硫剂硫化性能

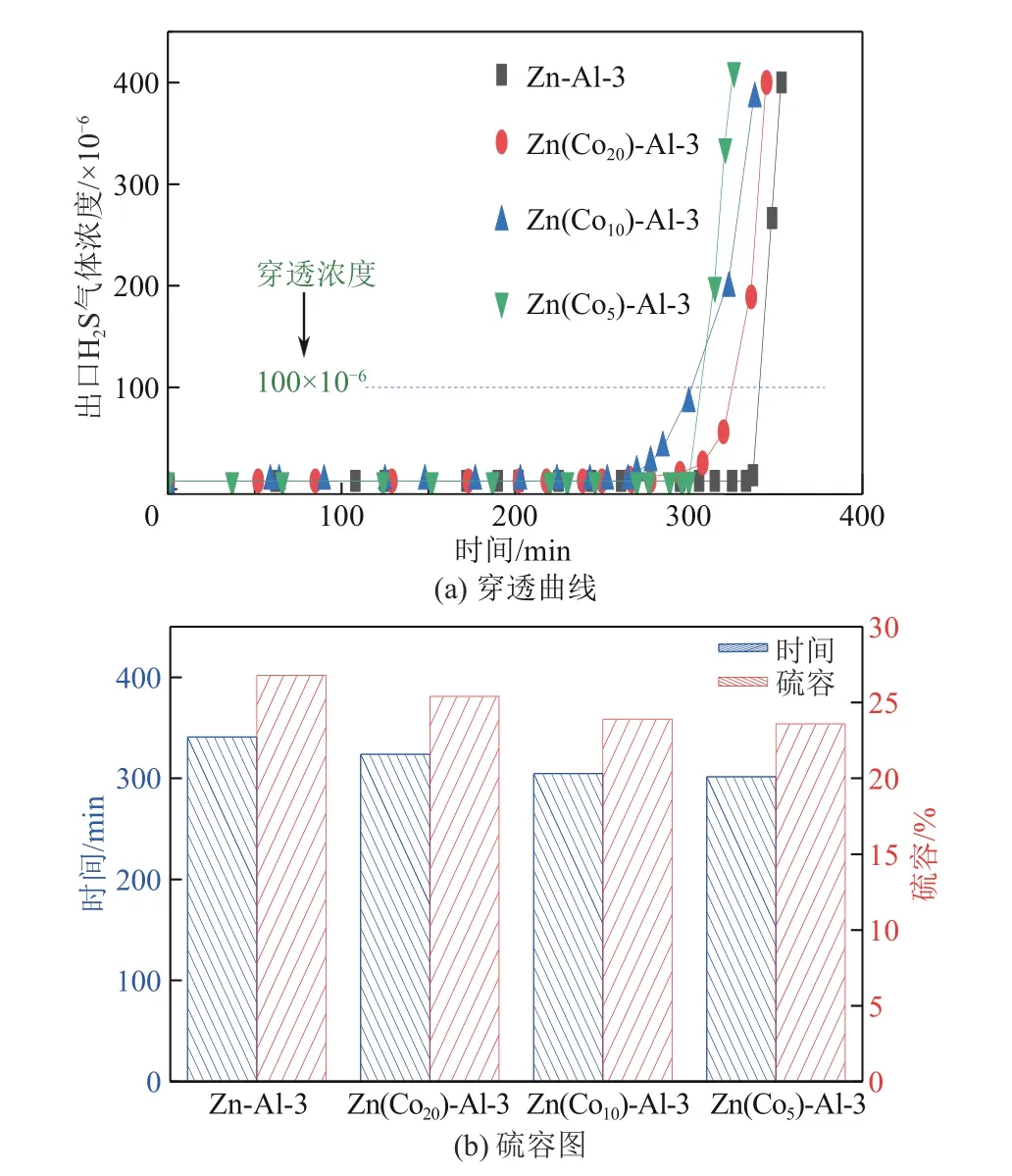

在固定床评价装置上考察了所制备锌钴铝复合金属氧化物与锌镍铝复合金属氧化物的煤气脱硫性能,其穿透曲线和硫容如图5和图6所示。结果表明,随着钴引入量的增加,脱硫剂的穿透时间(BT,min)和穿透硫容(BS,%)随之减小。与同条件下制备的锌铝复合氧化物(BT,340min;BS,26.8%)相比,穿透时间缩短5%~11%,硫容也相应降低1%~5%。锌镍铝复合金属氧化物的脱硫性能也同样受锌镍摩尔比影响,随着镍引入量的增加,脱硫剂的穿透时间和穿透硫容相应减小,穿透时间缩短6%~16%,硫容相应下降4%~6%。其中当锌钴摩尔比为20 时,脱硫性能最优(BT,324min;BS,25.4%);锌镍摩尔比为20 时,穿透时间(BT,320min)最长、硫容(BS,25.1%)最大,与未引入镍和钴时相比硫容基本保持不变。

图5 锌钴铝复合氧化物的穿透曲线和硫容图

硫化氢与金属氧化物的反应本质上是氧硫置换反应,即由离子半径较大的硫离子(0.184nm)替换离子半径较小的氧离子(0.140nm),此过程中可能会由于活性组分体积膨胀破坏脱硫剂的结构与形貌。图7 为Zn(Co20)Al-LDO、Zn(Ni20)Al-LDO 及ZnAl-LDO硫化后的SEM图。结果表明,尽管硫化后的样品表面变得粗糙,但依然保持了类水滑石衍生氧化物片状结构,说明其结构在硫化过程中保持稳定;而锌铝复合氧化物在硫化后其片状结构被破坏,再生后也难以恢复原有片状结构[26]。以上结果表明,掺杂镍(或钴)有助于类水滑石衍生氧化物在高温硫化过程中维持片状结构,从而提高脱硫剂稳定性。

综合以上研究结果,掺杂镍或钴在保持脱硫剂高硫容的基础上,维持其主体结构在高温强还原性煤气环境中不被破坏,表明锌镍铝复合氧化物和锌钴铝复合氧化物具备较强的结构稳定性,这有利于脱硫剂的再生和循环使用。

2.4 脱硫剂再生性能

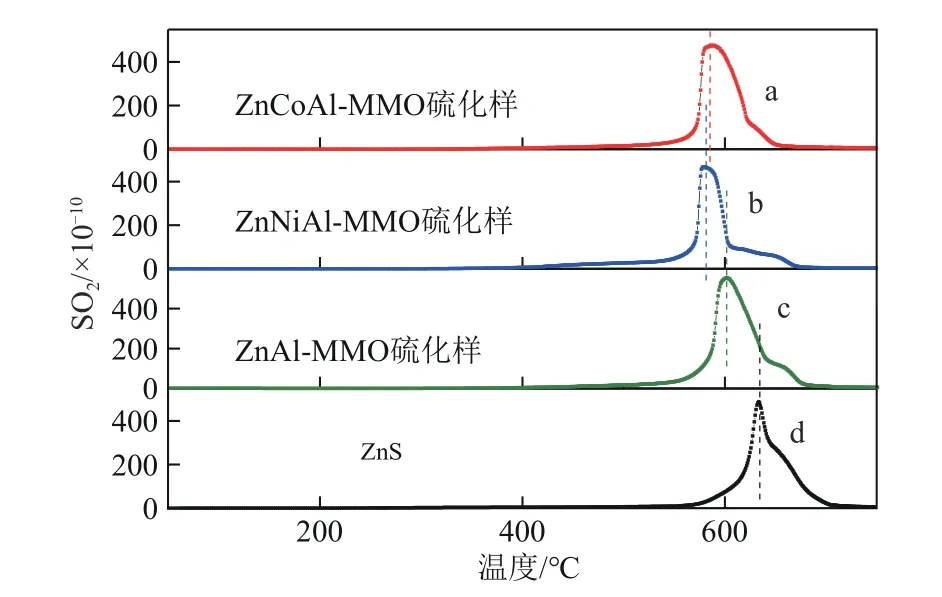

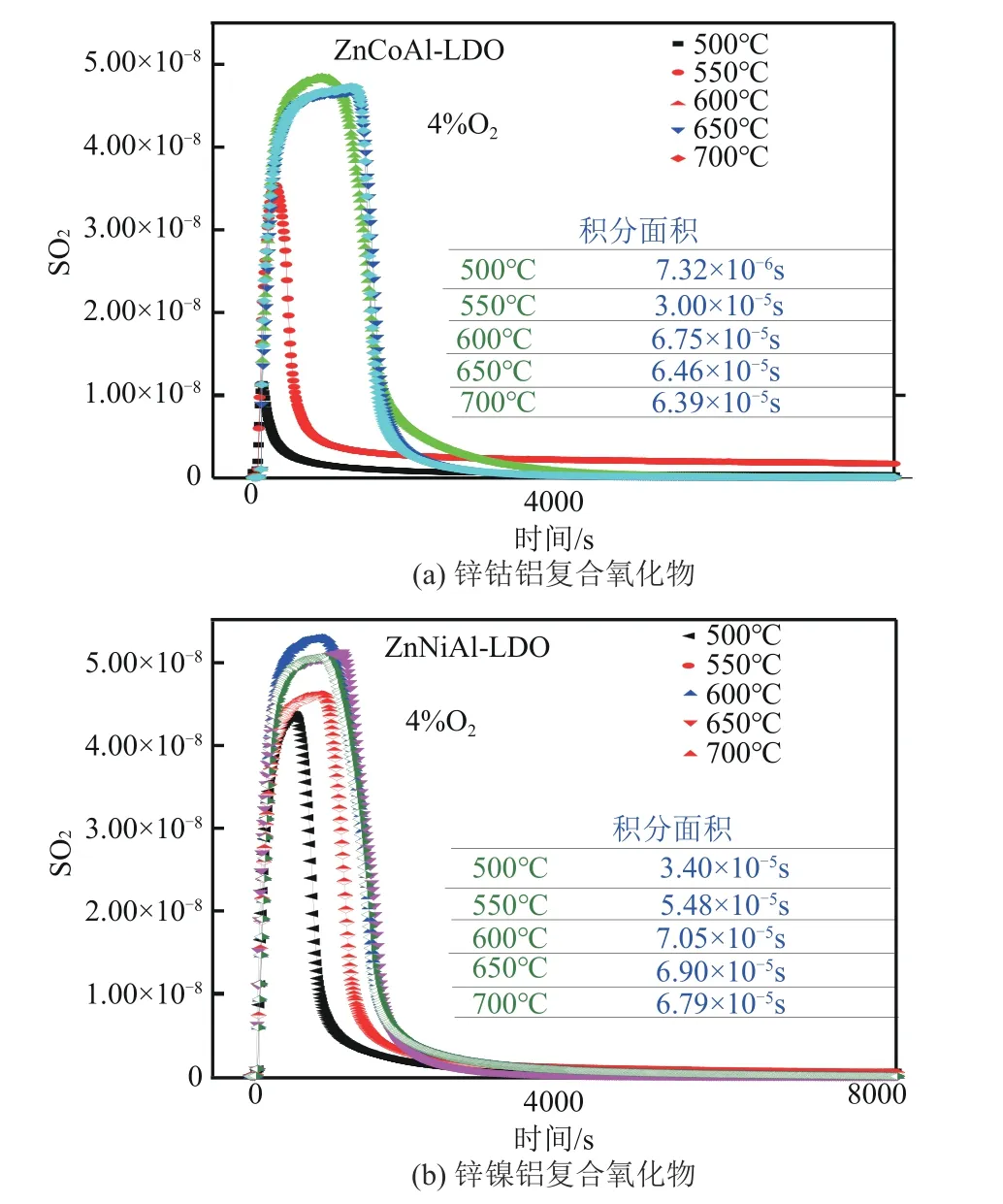

脱硫剂再生过程是一个放热过程,温度的选择一方面决定着再生是否可以发生,另一方面影响再生后的孔结构,且局部温度过高会造成活性组分烧结。脱硫剂再生过程中出口二氧化硫信号变化如图8所示,硫化锌和锌铝复合氧化物硫化样的曲线峰值分别位于637℃和600℃左右,而锌钴铝复合氧化物和锌镍铝复合氧化物硫化样的峰值分别为583℃和580℃。这表明镍(或钴)的引入有助于降低氧化锌脱硫剂的再生温度。

图8 再生过程中SO2MS信号变化

为进一步探究温度对再生过程的影响,在固定床反应器中通入4%氧气气氛,分别在500℃、550℃、600℃、650℃、700℃下考察锌钴铝复合氧化物和锌镍铝复合氧化物的再生性能。图9为锌钴铝复合氧化物和锌镍铝复合氧化物的MS谱图,其中曲线积分面积(IA)越大表明二氧化硫释放量越高。从锌钴铝复合氧化物再生曲线可以看出,与600℃相比,500℃对应的IA降低约88.9%。在120s(2min)附近存在一个较弱的峰,在780s(13min)左右消失,表明只有少部分硫化物被氧化再生,大部分硫化物几乎没有参与反应。此现象与较低温度下的低反应速率有关。再生温度由500℃升至550℃后IA增加约300%,这表明升温有利于提高再生反应速率。当再生温度达到600℃时,此时IA达到最大值。当再生温度继续升高至650℃和700℃时,IA较600℃时分别下降4%和5%;较高的再生温度和再生反应(强放热反应)放出的热量可使活性组分烧结,这可能是造成IA 下降的主要原因。同样,锌镍铝复合氧化物再生曲线也表现出与锌钴铝复合氧化物相似的变化规律。再生温度为600℃时,再生曲线积分面积最大。与500℃下的再生曲线相比,600℃的IA 约增长200%。进一步升高至650℃和700℃,与600℃相比IA分别下降2%和4%。可见,温度较低时,再生速率低,再生效果差;温度过高时,会造成脱硫剂内部发生烧结,不利于再生。因而锌镍铝复合氧化物和锌钴铝复合氧化物的最佳再生温度均为600℃。与实验室前期所制备的未引入镍(或钴)的锌铝类水滑石衍生锌基复合金属氧化物脱硫剂[26]相比,在保持其高硫容的基础上,脱硫剂最佳再生温度由650℃降低至600℃。此外,与介孔分子筛为载体的负载型ZnO/MCM-41[15]脱硫剂相比,脱硫剂硫容显著提高(约1.27 倍),最佳再生温度由650℃降低至600℃。表明合成的具有片状堆积结构的镍(或钴)掺杂类水滑石衍生锌基复合金属氧化物在保持锌基脱硫剂高硫容的同时显著降低了再生温度,减弱了活性组分烧结。

图9 不同温度下锌钴铝复合氧化物与锌镍铝复合氧化物硫化样再生过程中SO2的MS信号变化

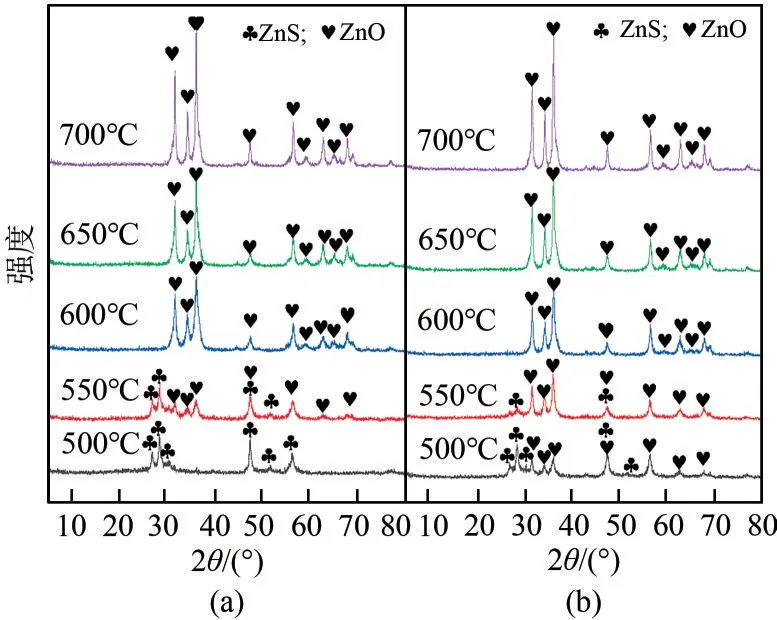

图10 为锌钴铝复合氧化物和锌镍铝复合氧化物硫化样在不同温度下再生后的XRD 谱图。由图10可知,锌钴铝复合氧化物硫化样在500℃下再生后仍可观察到明显的硫化锌的特征衍射峰,且未发现氧化锌的衍射峰,这表明脱硫剂中硫化锌基本未被氧化。锌镍铝复合氧化物脱硫剂500℃和550℃下再生后均可同时观察到硫化锌和氧化锌的XRD衍射峰,这从侧面表明相应温度下硫化物与氧气的反应速率较慢,再生性能较差。当温度升至600℃、650℃、700℃时,锌钴铝复合氧化物和锌镍铝复合氧化物再生样中仅观察到氧化锌的特征衍射峰,这与较高温度下再生速率较快有关。

图10 不同再生温度下(a)锌钴铝复合氧化物和(b)锌镍铝复合氧化物脱硫剂的XRD谱图

2.5 脱硫剂硫化再生循环性能

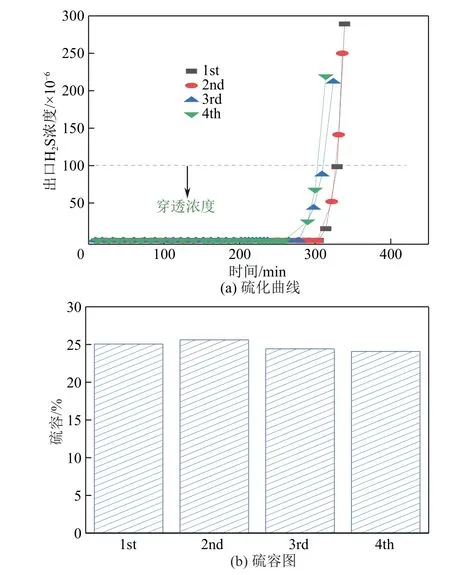

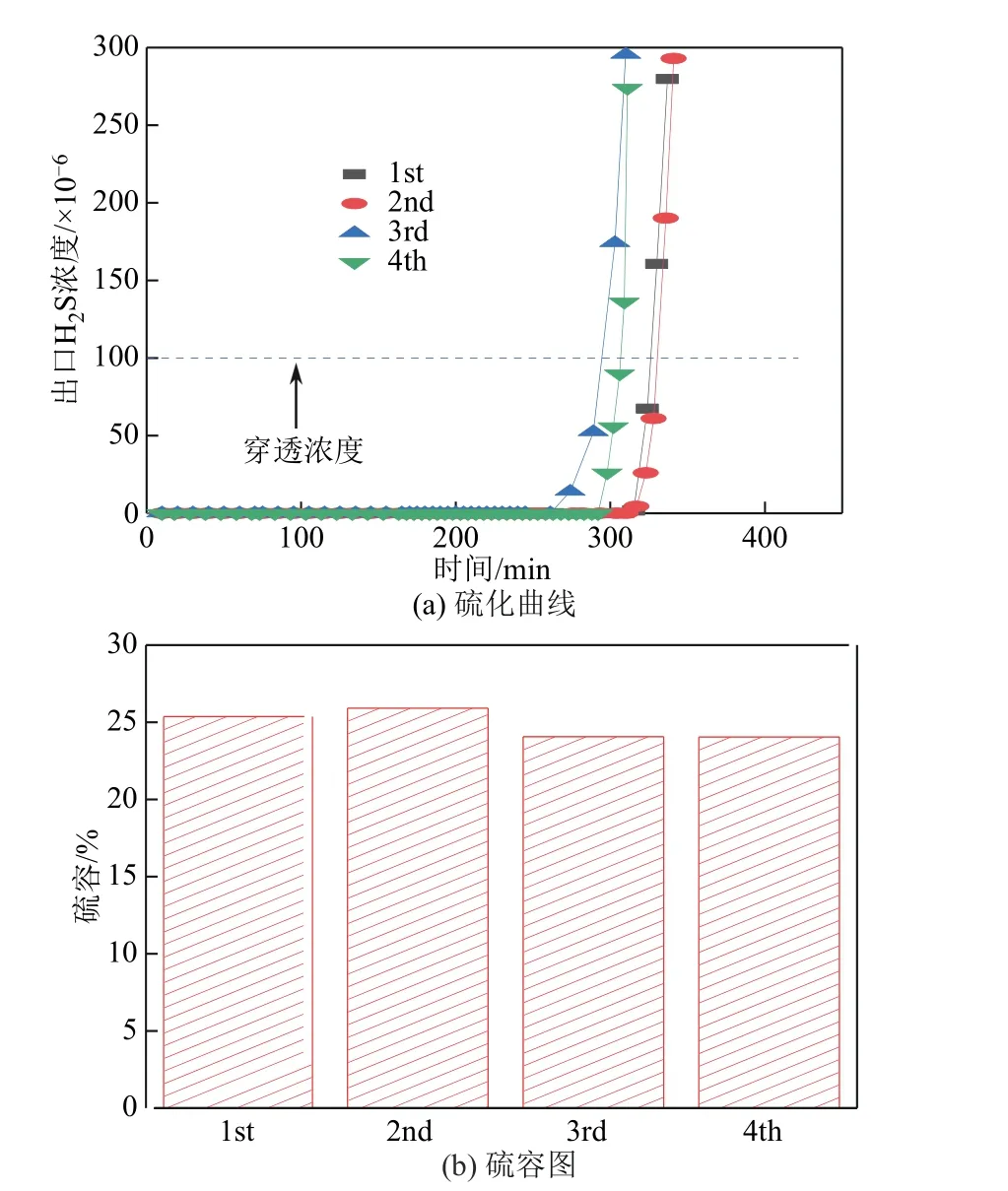

再生循环稳定性是评价脱硫剂性能的重要指标。图11为锌钴铝复合氧化物4次硫化再生循环的穿透曲线和硫容图。与新鲜样相比,锌钴铝复合氧化物经过一次再生后,硫容和穿透时间有略微的增加,第二次硫化硫容可达25.62%。其原因可能是在硫化过程中,体积较大的硫原子取代了体积较小的氧原子,扩大了层间距离,再次经过再生后,活性组分体积缩小,形成了更多的孔结构,提高了硫化过程中硫化氢的传质效率。在之后的硫化再生循环过程中,硫容和穿透时间出现了小幅下降,但下降程度很小,基本上保持稳定。图12 为锌镍铝复合氧化物4 次硫化再生循环的穿透曲线和硫容图。经过两次硫化,硫容和穿透时间同样略微增长。在之后的硫化再生循环中,与锌钴铝复合氧化物硫化再生循环中变化趋势一致。

图11 锌钴铝复合氧化物硫化-再生循环的硫化曲线和硫容图

图12 锌镍铝复合氧化物硫化-再生循环的硫化曲线和硫容图

图13 结果表明,与新鲜样相比,经过一次再生后样品的形貌基本维持不变,存在明显相互堆叠交叉的片状结构,表明经过再生后脱硫剂可以恢复其原有结构。从图中可以看出,经过4 次硫化-再生后,由于多次硫化与再生反应均在高温下进行,并且硫化反应与再生反应均为放热反应,导致部分样品出现了一定程度的烧结,使得表面变得粗糙,但4次硫化与再生样整体上仍与新鲜样主体结构一致,存在明显的片状结构。而未引入镍(或钴)的锌铝类水滑石衍生氧化物,其片状结构经过一次硫化与再生后遭到破坏且基本消失,4次再生后基本观察不到片状结构。以上结果表明,引入镍(或钴)可增强复合氧化物的结构稳定性,使其在多次硫化再生中保持稳定,从而提高脱硫剂性能的稳定性。综上,锌钴铝复合氧化物和锌镍铝复合氧化物可经受多次硫化再生循环带来的不利影响,且仍保持较高的硫容(24.0%~25.4%),具有较大的应用潜力。

图13 硫化-再生循环中样品的SEM图

3 结论

通过共沉淀法制备了一系列锌镍铝(锌钴铝)类水滑石衍生复合氧化物。通过XRD、SEM 对脱硫剂及其前体的物相组成与形貌织构进行分析,发现镍(或钴)掺杂后脱硫剂的主要晶相仍为六方纤锌矿结构,且镍(或钴)的引入并未明显改变锌铝复合氧化物及其类水滑石前体的形貌结构。在固定床上进行硫化与再生性能考察,硫化结果表明,镍(或钴)的掺杂基本可以维持锌铝类水滑石衍生复合氧化物优异的硫化性能(BT,324min;BS,25.4%)。再生结果表明,与铝相比,镍(或钴)的离子半径和锌相差小,掺杂更利于实现原子水平的混合,进而有效降低硫化锌的再生温度(分别降低60℃和53℃)。使用SEM对硫化样和再生样进行分析,发现多次硫化与再生过程中脱硫剂片状结构基本未被破坏,表明掺杂后显著提高了脱硫剂的结构稳定性,这也是循环过程中脱硫剂性能稳定的主要原因之一。综上所述,镍(或钴)的掺杂在基本维持优异的硫化性能的同时,降低了脱硫剂的再生温度,使脱硫剂在多次硫化再生循环过程中表现出稳定的性能。