火车轮对再制造用ER6车轮钢粉末的制备及其性能表征

2021-11-30顾文键朱协彬程敬卿韩顺顺

顾文键,朱协彬*,程敬卿,汪 超,韩顺顺

(1.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000;2.安徽鼎恒再制造产业技术研究院,安徽 芜湖 241000)

随着我国轨道交通的高速发展,火车的每日运行公里数与日俱增导致火车轮对的日常摩擦磨损十分严重,从而使轮对踏面轮廓产生变化,这很可能对火车运行的稳定性和安全性带来严重影响。火车轮对再制造是一种通过再制造技术将损伤的火车轮对踏面与金属粉末完全熔化并快速凝固形成致密冶金层,从而达到修复火车轮对摩擦磨损目的的手段。对火车轮对进行再制造修复避免了传统镟修方式造成的轮对使用寿命减少和维修成本过高的问题,且提高了轮对的耐磨性及硬度等各种力学性能。由于ER6车轮钢粉末是以火车轮对为基材制成,因此该金属粉末与火车轮对的热膨胀系数、润湿性等指标相同,是一种优秀的火车轮对再制造用金属粉末。

目前,气雾化法已经在粉末生产应用中十分成熟,利用现有的气体雾化制粉系统可以高效地制备出一系列的球形金属粉末,因此,火车轮对再制造用ER6车轮钢粉末主要运用气雾化法制备。其制粉过程可以概括为:通过雾化喷嘴喷出的高速高压气流冲击熔融态的金属,使熔融态的金属受气流的冲击作用破碎成无数细小的金属熔滴,随后经过气体的冷却作用快速凝固成球形的金属粉末。目前,由于金属熔滴在雾化过程中能够获得较大的冷却速率和过冷度,使得凝固之后形成的金属粉末通常具有粒度细小、分布均匀、球形度较高等突出优点,在微细、球形金属粉末制备领域得到了广泛的应用。但是,目前气雾化法制备的金属粉末收粉率不高,增加制粉成本不利于产业化,同时现阶段对于ER6车轮钢粉末适用于火车轮对再制造的粒径选择没有系统研究。因此,研究利用公司自研的雾化设备和企业产业化制粉工艺进行ER6车轮钢粉末的制备,提高粉末的收粉率,降低成本,并通过对氮气雾化制备所得粉末进行粒度分布、流动性及松装密度的测试,和对粉末的整体和表面形貌、微观组织及物相组成进行观察,分析粉末形成机理,为ER6车轮钢粉末的制备,产业化发展及适用于火车轮对再制造粉末的粒径选择提供理论依据。

1 实验材料与方法

1.1 粉末制备

气雾化制备原材料为ER6车轮钢的火车轮对,成分如表1所示。雾化实验采用安徽鼎恒实业集团有限公司自研的VIGA-100型真空感应气雾化设备。为了使粉末中杂质最少化,在原材料熔化和粉末雾化开始前将融化室和雾化室内排空,雾化室真空度为1×10Pa,熔炼温度为1 688 ℃,雾化时采用氮气保护,浓度为99.99%,由普莱克斯(上海)工业气体有限公司生产,雾化压力约为3.5 MPa。雾化结束后,采用配备80 目、140 目、250 目的粉末泰勒标准筛网的JJS400小型电动振筛机对所制备的粉末进行粒度分级,分成4个粒径范围(>180 μm、109~180 μm、58~109 μm、<58 μm),然后依据不同粒径的粉末进行测试与表征。

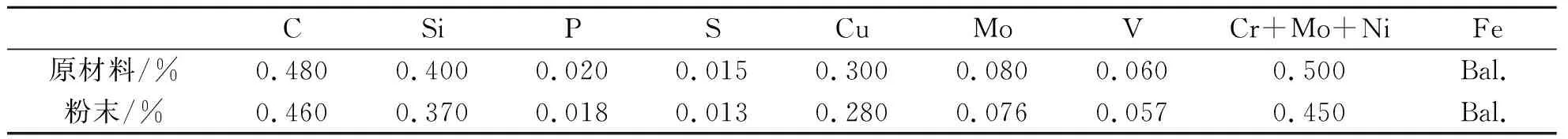

测得ER6车轮钢粉末如表1所示,与原材料化学成分无明显差别,说明雾化设备的真空系统和氮气保护系统对制粉过程起到了良好的保护作用。

表1 ER6火车轮对及粉末化学成分表

不同粒径ER6车轮钢粉末的收粉率如表2所示。由表2可知,收粉率(成品粉末质量与原材料质量的比值)最高的粉末粒径是58~109 μm,最低的小于58 μm,总收粉率约为59.92%,设备损耗约为40.08%。在该设备下生产的粉末总收得率较GW-0.25-250/1型中频无芯感应雾化设备生产粉末收得率提高10%左右,且在该工艺下生产的粉末较目前工艺生产的粉末粒度分布范围更窄,球形度更高。

表2 不同粒径ER6车轮钢粉末收粉率

1.2 粉末测试与表征

采用BT-9300ST激光粒度分布仪对氮气雾化制备的粉末进行粒径分布检测;采用日立S-4800扫描电子显微镜对4种不同粒径的粉末进行整体和表面形貌观察;通过冷镶嵌的方法将4种不同粒径的粉末制备成4个试样,并用金刚石抛光膏和4%硝酸酒精溶液分别对4个试样的镶嵌面进行抛光腐蚀,然后在日本奥林巴斯BX51金相显微镜上观察其金相组织,但由于小于58 μm的粉末过于细小,则考虑用基恩士VH-5000超景深光学显微镜进行观察;分别取少量的4种不同粒径的粉末采用德国布鲁克D8型X射线衍射仪进行物相测试,测试参数为:电压为40 kV,电流为40 mA,扫描角度2θ为10°~90°;采用ST-1002霍尔流速计分别按照国标GB/T1482-2010和GB/T1479.2-2011对4种不同粒径的粉末进行流动性和松装密度的测试。

2 实验结果与讨论

2.1 粉末粒度分布

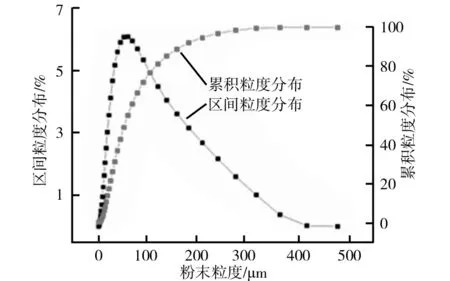

自研真空感应气雾化设备制备的ER6车轮钢粉末的粒度分布曲线如图1所示。由图1可见,粉末粒径集中在17~158 μm(累积粒度10%~90%)的范围内,粉末的中粒径d约为55 μm。从图1中累计粒度分布曲线可以看出,该粉末粒径分布为单峰分布,且呈正态分布趋势。这主要是由于金属熔滴在雾化阶段中遵循破碎机制,当雾化气流与金属熔滴之间的相对速度足够大时,初次被雾化气流冲击破碎后粒径较大的熔滴就会发生二次破碎,形成粒径细小的熔滴,使得所获得的粉末粒度呈单峰分布。

图1 氮气雾化制备ER6车轮钢粉末粒度分布

2.2 粉末形貌观察

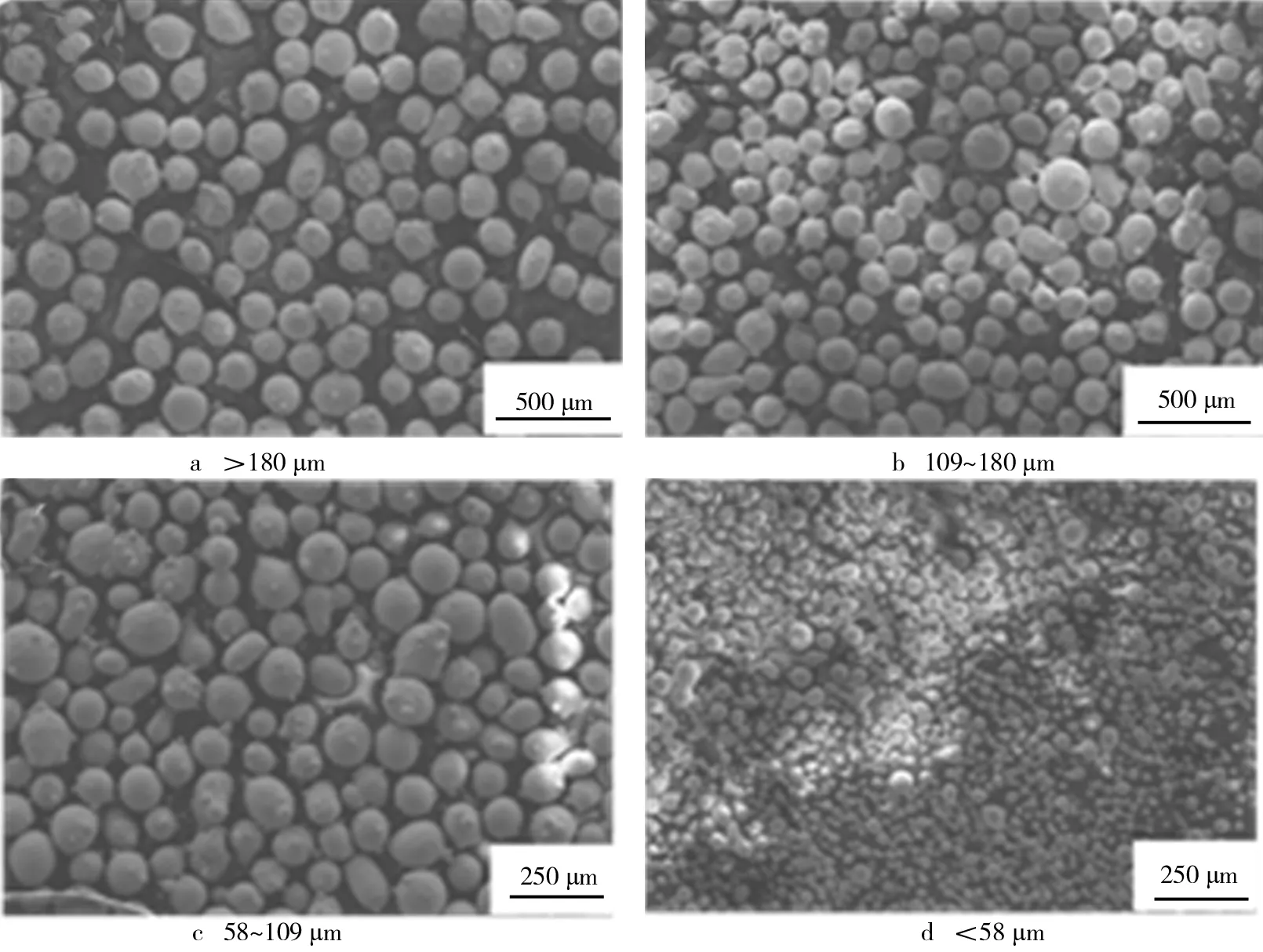

(1)表面形貌分析。通过扫描电镜对气雾化制备的不同粒径范围(>180 μm、109~180 μm、58~109 μm、<58 μm)的ER6车轮钢粉末进行表面形貌显微分析。不同粒径下ER6车轮钢粉末的SEM整体形貌图如图2所示。由图2可知,不同粒径下的粉末整体形貌均呈球形或近球形,具有良好的球形度。 由图2a和图2b可见,少量的两头较大的哑铃状粉末颗粒,粉末颗粒呈现出这种现象的原因是金属熔滴在距离喷头位置较远时,高速气流的冲击力不足以使其彻底分散,从而形成哑铃状颗粒。此外,图2a、图2b和图2c出现大颗粒粉末表面吸附较小颗粒形成卫星球的现象。在雾化过程中,粉末粒径和所处位置的不同会导致粉末呈不同的凝固状态,又由于粒径较大的粉末颗粒相较于粒径较小的粉末颗粒,凝固更为缓慢,因此当粒径较小的粉末颗粒完成凝固时,粒径较大的粉末颗粒可能还处于熔融态或半凝固态,在重力和雾化气流的作用下两者发生碰撞,就会引起颗粒之间的镶嵌,当粒径较大的粉末颗粒完成凝固后形成卫星颗粒。

图2 不同粒径下ER6车轮钢粉末的SEM整体形貌图

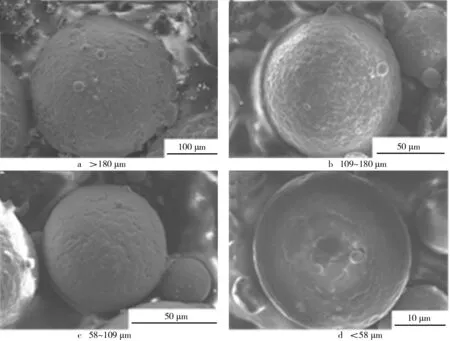

不同粒径下ER6车轮钢粉末颗粒的SEM表面形貌图如图3所示。由图3可见,粉末表面组织均由少量枝状晶和胞状晶组成,随着粉末粒径逐渐减小,粉末球形度更高,表面形貌逐渐光滑。粒径大于180 μm的粉末表面组织晶界较为明显,但是表面光滑程度较差且存在着大量的卫星颗粒;粒径在109~180 μm的粉末树枝晶减少,胞状晶增多,表面开始呈光滑趋势,但仍有少量的卫星颗粒;粒径小于58 μm的粉末晶粒明显更为细小,有部分晶界不明显,但表面形貌较为光滑。气雾化制备的粉末表面光滑程度取决于在雾化过程中金属熔滴破碎后球化时间和凝固时间的相对长短。当金属熔滴球化时间较凝固时间短时,熔滴便能在完全凝固前形成球化,则凝固形成的粉末球形度较高,表面更为光滑。此外,Zhou等认为粒径小的金属熔滴具有较高的减小表面能的驱动力,使金属熔滴在凝固收缩时产生的体积变化小是造成细小粉末颗粒表面光滑的主要原因。金属熔滴粒径的不同也会导致其冷却速率发生改变,粒径越小的金属熔滴在雾化过程中能够获得更大的冷却速率和过冷度,因此当金属熔滴完成凝固后,粒径较小的粉末相较于粒径较大的粉末晶粒更为细小。

图3 不同粒径下ER6车轮钢粉末颗粒的SEM表面形貌图

(2)内部组织分析。在气雾化法制备粉末过程中直接测量粉末的冷却速率存在困难,因此通常使用间接测量的方式测量平均冷却速率(T

)来表示粉末在凝固过程中的冷却速率。一些研究者通过测定粉末粒径(d

)与二次枝晶臂间距的关系来研究粉末粒径与平均冷却速率的关系, 从而发现平均冷却速率与粉末粒径之间的联系可以通过式(1)表示:T

=B

·d

-,(1)

式中,d

为粉末的粒径;B

和-m

/n

分别为3.

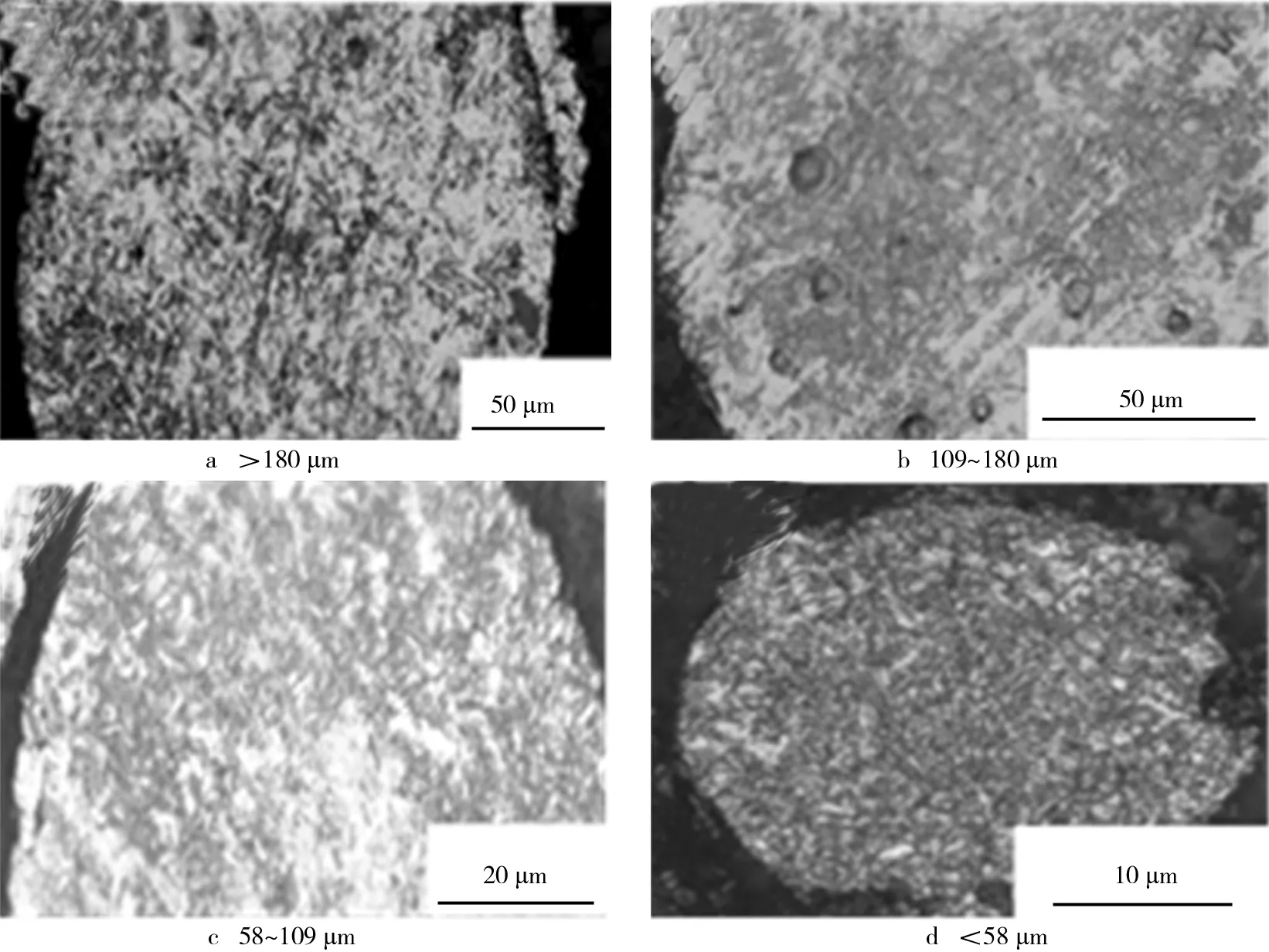

54×107( K·s· μm) 和 1. 939。由式(1)可以看出,粉末在凝固过程中的冷却速率与粉末粒径成反比,粉末粒径越小,其冷却速率越大。不同粒径下的ER6车轮钢粉末的内部组织图如图4所示。由图4可见,粒径较大的粉末颗粒内部由细小的胞状晶和枝状晶组成,粒径最小的粉末颗粒内部为细小的胞状晶,枝状晶几乎消失。这主要是由于金属粉末粒径增大,粉末颗粒的冷却速度减小,因此有足够的时间让粉末颗粒中的树枝晶长大,而当金属粉末粒径较小时,其冷却速率增大,内部树枝晶来不及生长,从而形成更多的胞状晶。由图4a可见,由于粉末粒径较大,冷却速率较小,过冷度较小,因此在颗粒边缘呈现细小的胞状晶,接着枝状晶逐渐生长向颗粒内部延伸;由图4b、图4c可见,随着粉末粒径的减小,颗粒内部细小的胞状晶逐渐增多,枝状晶逐渐减少;由图4d可见,由于粉末粒径较小,粉末颗粒在雾化过程中的冷却速率较高,过冷度较大,粉末颗粒内部多为细小的胞状晶。粒径较大的粉末颗粒在雾化室内受涡流的影响不可避免地发生碰撞,进一步降低了粒径较大的粉末颗粒的冷却速率,因此粒径较大的粉末颗粒内部为细小的胞状晶和枝状晶的混合组织。此外,图4b中粉末颗粒内部出现明显的微小孔洞,这主要是由于金属熔滴在高速气流下可能被吹成液膜,然后在表面张力和气流的共同作用下形成带有气体的空心液滴,最后在冷却作用下凝固成粉末颗粒。因此在观察粉末内部组织时,观察到孔洞的现象。

图4 ER6车轮钢粉末的内部组织图

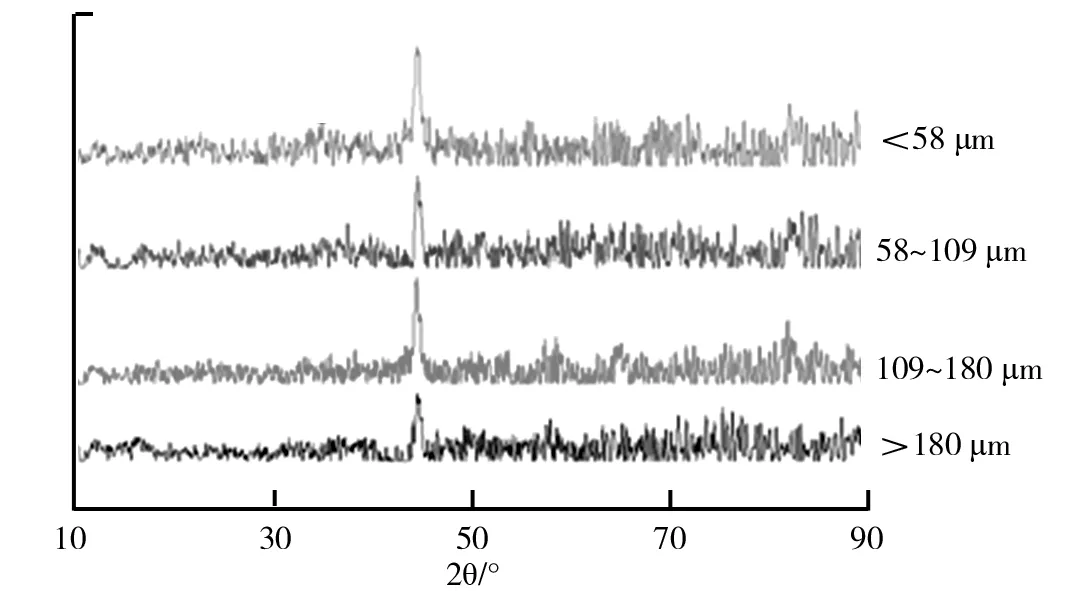

2.3 粉末物相分析

不同粒径下的ER6车轮钢粉末的X射线衍射图谱如图5所示。由图5可见,不同粒径下的ER6车轮钢粉末均在2θ≈45°处出现锐化程度较低的衍射峰,同时并没有出现明显宽化的“馒头峰”,说明由该气雾化制备的粉末为非晶+晶体的双相结构,这可能是由于部分金属液滴在雾化飞行过程中,在氮气的冷却作用下获得很大的冷却速度,使形核生长来不及进行,同时温度骤降导致液相黏度大大增加,使原子的迁移难以进行,处于冻结的状态,故结晶过程被抑制而进入非晶态。此外,小于58 μm粒径的粉末XRD图谱与大于180 μm的粉末相较出现了更为明显的峰宽化,说明当粉末粒径减小到58 μm以下时出现了更多的非晶颗粒。粒径越小的金属熔滴在雾化过程中传热系数越大,冷却速率越快,因此当金属熔滴足够小时,更有可能获得可以实现非晶化的临界冷却速率,从而形成更多的非晶颗粒。非晶态金属粉末拥有比晶态金属粉末更加均匀的结构和成分,用于再制造后形成的熔覆层具有更为优异的硬度和耐磨性能。

图5 不同粒径的ER6车轮钢粉末XRD图谱

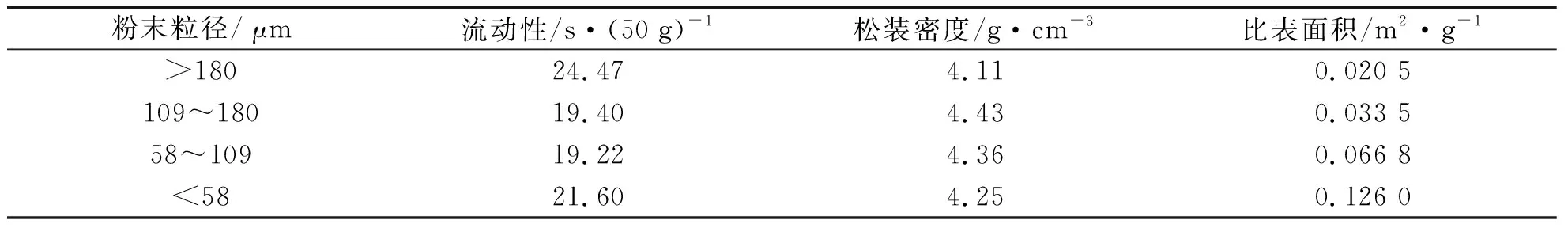

2.4 粉末流动性和松装密度测试

ER6车轮钢粉末流动性和松装密度测试结果如表3所示。由表3可见,随着粉末粒径的减小,粉末的流动性呈先增大后减小的趋势。这主要是跟粉末粒径和表面形貌有关,粉末粒径较大时,受力后较粒径小的粉末不易移动,再结合不同粒径粉末的SEM图可知,粉末粒径越大,粉末中存在缺陷的颗粒就越多且表面较为粗糙,增加了粉末流动过程中的接触点数从而增大了摩擦力,不利于粉末的流动,因此流动性随粉末粒径减小呈增大的趋势。但是当粉末粒径小于58 μm时,流动性却出现减小的情况,这主要是因为粒径较小的颗粒比表面积较大,相互间作用力增强,颗粒之间更容易发生粘附、团聚等现象,在流动过程中增加了摩擦力,从而流动性变差。

由表3可知,粉末的松装密度随着粉末粒径的减小呈先增大后减小的趋势。这主要是由于粉末粒径减小时,粉末颗粒自身体积也会减小,相应的粉末之间的孔隙率也会随之减小,因此粉末的松装密度呈增大的趋势。但是当粉末粒径小于58 μm时,粉末之间因相互间作用力增大,产生粉末间团聚,导致粉末之间的空隙率增加,粉末的松装密度反而减小。

表3 ER6车轮钢粉末流动性、松装密度及比表面积

3 结论

采用氮气雾化制备的ER6车轮钢粉末为非晶+晶体的双相结构,粉末粒径为单峰分布且呈正态分布趋势,粉末粒径主要集中在17~158 μm,中粒径d≈55 μm。大粒径粉末的表面形貌因其冷却速率较低,较小粒径粉末更为粗糙,且卫星颗粒更多,金属粉末表面和内部组织主要由枝状晶和胞状晶组成,但粒径较小的粉末因冷却速率较大,胞状晶晶粒明显细化。

58~109 μm粒径的粉末流动性最好,109~180 μm粒径的粉末松装密度最高。大于180 μm粒径的粉末因其粒径较大,表面粗糙,流动性和松装密度都是最差的。而小于58 μm粒径的粉末,因其粒径较小,比表面积较大,粉末之间相互作用力增强,产生团聚现象,导致流动性和松装密度相对较差。58~109 μm粒径的粉末为非晶+晶体的双相结构,因此较晶态金属粉末具有更加稳定的结构和成分,其化学成分主要由Fe、C、Si、Cu等元素组成,其中P、S成分含量较少。该粉末粒度较小,整体球形度高且卫星球颗粒少,表面形貌光滑,流动性为19.22 s/50 g,松装密度为4.36 g/cm,整体性能良好,在这4个粒度区间内更适用于火车轮对再制造使用。