不同卸荷速率条件下砂岩分级卸荷力学特性试验研究

2021-11-29陈兴周陈莉丽

王 旭,陈兴周,张 浩,陈莉丽,杨 冲,杜 威

(1.西安科技大学建筑与土木工程学院,西安 710054;2.中国电建集团西北勘测设计研究院有限公司,西安 710065)

0 前 言

在地下资源的开采,公路、铁路交通建设等诸多工程中,隧洞开挖活动频次较多。开挖扰动下隧洞围岩应力重分布,使隧洞处于复杂应力状态,造成工程建设过程中问题频出,例如隧洞中岩爆,底鼓等,严重影响安全生产。隧洞开挖从力学本质上是围岩卸荷再调整的过程,加之岩体在加载和卸载条件下其力学性质有着本质上的区别,因此研究围岩卸荷力学特性对隧洞建设显得尤为重要。

针对卸荷问题,已有诸多学者从工程实际出发,展开了一系列研究。李建林[1]根据三轴卸荷试验,从应变-应变曲线、变形模量和抗拉强度研究了卸荷岩体的各向异性。李天斌[2]通过对玄武岩进行卸荷三轴试验研究发现,随着卸荷破坏时围压的增大,试件由张性破坏过渡到张剪性破坏。邱士利等[3]通过对大理岩进行不同速率卸围压试验,研究发现岩石的轴向和环向变形受卸荷速率影响较大。高春玉等[4]对锦屏水电站所取大理石岩样进行了加载、卸载三轴试验,经过分析对比,研究发现岩体卸荷在破坏过程中同等围压与加载相比,塑性特征减弱,脆性特征增强,侧向应变值增大。张黎明[5]等对粉砂岩进行了不同围压下的三轴压缩试验,从应力-应变曲线分析发现,岩样力学性质在峰前较稳定,而峰后处于非稳定状态。李新平[6]等通过对大理岩进行加卸载试验,研究发现卸荷受初始围压水平影响显著,初始围压越大,峰值强度越高。

综上所述,众多学者从各个方面考虑了影响岩体卸荷的各个因素,进行了诸多卸荷试验研究,分析其在卸荷影响因素下的力学特性,对研究卸荷问题做出了巨大贡献,但在卸荷试验过程中,基本都是直接卸荷至破坏,较少考虑分级卸荷。开挖卸荷是应力释放的过程,对于不同开挖方式下有不同的卸荷过程。本文以隧洞工程分部开挖为背景,分部开挖方式致使岩体逐级卸荷和应力的逐步释放,故开展同初始围压下,不同卸荷速率砂岩分级卸荷试验,分析砂岩试件的应力-应变曲线、变形特征和破坏特征,为隧洞开挖设计与生产提供参考。

1 试验材料及方案

1.1 试件制备

试验所选岩样为某隧道的砂岩,所有的岩样均是现场简单切割,然后运输至实验室加工,岩样经过取芯、切割、打磨,成型为圆柱体,直径为50 mm,高度为100 mm,加工精度严格按GB/T 50266-2013《工程岩体试验方法标准》执行,砂岩试件如图1。试件制备完成后,进行筛选,剔除掉外观存在缺陷的试件后进行密度、孔隙率、纵波波速测试,依据所得物理参数,将差异性过大的试件再次剔除。本次试验最终选取6个试件进行试验,1个常规单轴压缩试验,1个常规三轴压缩试验,4个不同卸荷速率下分级卸荷试验,所选试件物理参数如表1。

1.2 试验方案

试验利用THMC多场耦合三轴试验系统进行,该设备可进行温度-应力-渗流-化学(THMC)全耦合或局部耦合条件下的岩石三轴试验及岩石常规三轴力学试验。能够开展大尺寸单轴压缩、变角剪切和巴西劈裂等试验,具有耗能低、噪音小、试验试件长等优点。本系统主要由围压室、大吨位偏压加载框架、围压伺服控制模块、偏压伺服控制模块、孔压伺服控制模块、温度控制模块和气体渗透模块等组成。主要技术指标有:最大围压100 MPa,最大轴向压力1 500 kN,最大轴向偏应力60 MPa,最大孔压60 MPa,最大温度150 ℃,试验系统如图2所示。

图1 典型砂岩试件图

表1 试件物理参数表

图2 多场耦合三轴试验系统图

根据岩体结构力学和卸荷岩体力学思想,试验岩样未开采时,处于原地应力状态下,原岩在其初定赋存环境下具有特定的孔隙结构特征,说明岩石矿物颗粒间存在相互关系、孔隙结构依旧存在前后对应关系。故为了更贴近还原试件在原地应力状态,防止后续试验因初期加载破坏初始孔隙结构,让试件提前进入屈服阶段,使得本次研究不能准确反映规律,需要提前确定试件的最大围压。本次试验采用小荷载逐级加载法来确定最大围压,具体过程为:进行三轴压缩试验时,按静水压力条件以同等速率逐步施加轴压和围压,观察环向变形图形和数值变化。砂岩为软岩,故试件在静水压力阶段,试件从加载初始就会出现体缩现象,环向变形逐渐降低,继续施加荷载,待环向变形数值逐渐趋于稳定,即得砂岩试件最大围压(4 MPa),静水压力阶段结束,最后加轴压直至破坏。

考虑到应力路径不同,试件所表现的力学特性不同。本文主要考虑分级卸荷速率对于试件力学特性的影响,结合所取试件地质条件,综合卸荷应力路径为恒轴压,卸围压。试验步骤如下:

(1) 常规单轴压缩试验:单轴抗压强度16 MPa。

(2) 常规三轴压缩试验:初始围压为4 MPa,三轴抗压强度为40 MPa。

(3) 不同速率下分级卸荷试验:① 静水压力条件逐步施加(速率0.6 MPa/min)σ1=σ3至预定值(4 MPa);② 稳定围压保持不变,逐步升高σ1(0.6 MPa/min)至试件破坏前的某一应力状态(对应围压下岩石三轴抗压强度的70%,即28 MPa),σ1的应力水平要大于单轴抗压强度且小于对应围压下的三轴抗压强度;③ 稳定轴压保持不变的同时以0.1、0.2、0.4、0.6 MPa/min一定速率分级逐步缓慢的降低σ3,其中每级(1 MPa)卸荷完成后静置30 min再开始下一级卸荷,直至岩样破坏。

2 试验结果分析

2.1 破坏特征分析

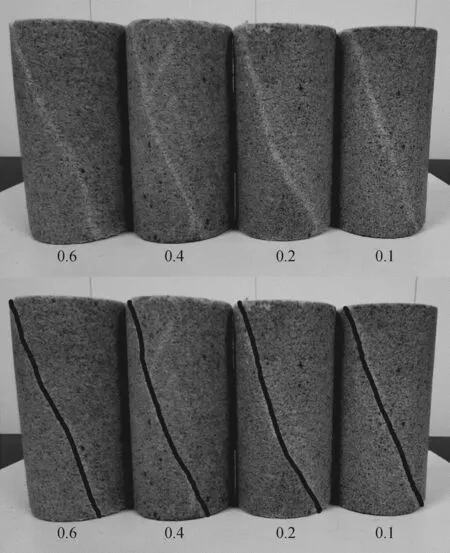

表2为同初始卸荷水平下,不同卸荷速率砂岩分级卸荷的试验结果,图3为砂岩卸荷破坏形态,卸荷速率依次为0.6、0.4、0.2、0.1 MPa/min。

由表2、图3可知,在同初始围压为4 MPa,分级卸荷的极限强度都小于三轴压缩的极限强度,这表明卸荷更容易导致岩石破坏。试件破坏形态基本都是由一条主裂缝实现对试件的贯穿,随着能量的积累,岩石内部原有裂隙的发育和新裂纹的增加逐渐扩展、交汇,最终在两个相互连接的剪切面形成一条主裂缝致使试件破坏,试件破坏具有突发性,破坏时可以听到能量释放而产生的清脆破裂响声,且均表现为脆性破坏,可从破坏试件看出明显的宏观裂缝,即是剪切破坏。卸围压的速率越大,试件破坏越快且更强烈,当卸荷速率为0.1 MPa/min时,破裂角大致呈对角,随着卸荷速率的增大,破裂角逐渐增大。

表2 不同速率砂岩分级卸荷试验结果表

图3 不同卸荷速率下分级卸荷试件破坏形态图

2.2 全应力-应变曲线分析

图4为不同卸荷速率分级卸荷试验应力-应变曲线图,横轴以静水压力状态时的变形作为应变轴,纵轴为σ1-σ3。由图4可知,在卸围压前,围压稳定在4 MPa,轴压稳定增长,应力-应变曲线近似呈线性关系,环向应变曲线变化很小,试件内部原孔隙,裂隙受压发生闭合,主要以轴向压缩变形为主。当开始卸围压后,轴向变形缓慢增长,而环向应变曲线斜率开始减小,侧向变形开始快速增加。卸荷速率越快,岩石内部能量积攒较快,导致裂纹迅速扩大延伸,试件破坏越快,卸围压的速率越小,裂隙有充足的发育时间,产生的新裂纹逐渐增多,对侧向扩容有促进作用,沿卸围压方向的变形就越大,使得侧向扩容更加显著。总之,轴向变形和环向变形受卸荷速率影响明显,卸荷速率越低,变形越大,峰值强度越高。

图4 不同卸荷速率分级卸荷试验应力-应变曲线图

2.3 分级卸荷特征分析

岩体所处应力环境下,实际压力差真实存在,经过长期变化,其加载部分的变形已基本趋于稳定,在一定程度上可以将稳定后的岩体视为稳定岩体。为研究开挖卸荷后,岩体所处应力环境处于变化过程中岩体的力学变化特性,将试件分级卸荷阶段的应力-应变关系进行绘制,并假定卸荷起始点为零变形,如图5所示。

由图5可知,从卸荷起始点开始,轴压稳定在28 MPa,围压为4 MPa以不同速率分级卸围压,σ1-σ3以24 MPa逐步增加,每级以σ1MPa的量级卸围压,每级卸围压完成后静置30 min,故每个阶段由卸围压和静置两部分组成。卸荷第一阶段,即σ1-σ3为24~25 MPa阶段,卸围压时,轴向和环向变形都开始缓慢增加,但环向变形明显较快,卸围压完成后静置时,侧向变形缓慢增长,轴向变化基本不大,说明岩石内部原有孔隙,裂隙由最初的受压闭合状态开始释放和扩展,主要表现在卸围压方向。卸荷第二阶段,σ1-σ3为25~26 MPa,卸围压时,侧向变形愈加增快,而轴向变形依旧处于稳定缓慢增长状态,静置时,环向应变较轴向增长加快,这表明随着围压的不断减小,岩石内部裂隙不断扩大,还产生许多新裂纹,并且随着围压的降低,时间的增长新裂纹的产生越来越多,导致侧向变形出现明显变化,侧向扩容开始显现。卸荷第三阶段,σ1-σ3为26~27 MPa,轴向变形加快,侧向变形剧烈增长,在已有侧向扩容的状态下,此时围压很小的减小量都会使轴向和侧向变形发生强烈变化,偏应力到达峰值,之后偏应力降低,直至试件堆积的能量最终释放,试件强烈扩容破坏。当卸荷速率在0.6 MPa/min和0.4 MPa/min时,试件在卸围压时破坏,而卸荷速率为0.2 MPa/min和0.1 MPa/min时,试件却是在静置时破坏,这说明分级卸荷受卸荷速率的影响,试件不仅在卸围压过程中破坏,也可在卸荷稳压状态下破坏。

图5 卸荷起始点分级卸围压应力-应变曲线图

3 结 论

(1) 针对开挖扰动下隧洞围岩的分部开挖,对砂岩进行同初始卸荷水平下不同卸荷速率分级卸荷试验,结合岩体结构力学思想,对原岩进行初始场模拟,确定在其赋存环境下保持原有孔隙结构特征,三轴试验加载初期产生体缩变形,以体缩变形趋于稳定为临界点的方式,确定了试件的最大初始围压为4 MPa。

(2) 通过分析试件的破坏特征和变形特征,同初始围压下卸荷更容易导致破坏,破坏都表现为强烈的脆性破坏,具突发性且伴随破裂响声,有明显的宏观破裂,表现为贯穿形式的剪切破坏,且卸荷速率越大,破裂角越大。卸围压前后,变形分别以轴向和环向为主,卸荷速率越低,峰值强度越高,变形越大,侧向扩容越显著。

(3) 考虑软岩的变形特征,凸显了卸荷起始点开始的分级卸荷应力-应变曲线,卸荷第一阶段,轴向和环向变形都较为缓慢,岩石内部孔隙,裂隙开始由闭合状态得到释放;第二阶段相对于轴向,环向变形快速增长,随着围压的降低,裂隙的扩张和新裂纹的产生沿着卸围压方向迅速发展,侧向变形出现扩容现象;第三阶段卸围压累积量的增加,很小的围压减少量都使变形特别敏感,导致环向变形强烈,最终随着能量的释放,扩容破坏,破坏可发生在卸围压过程中和稳压过程中,受卸荷速率影响。

本文对原岩进行了初始应力场模拟测试,并以所测最大围压进行试验,主要针对软岩在低速率下的分级卸荷变形破坏,在强度特征方面的探索、分析略显不足,还需进一步深入研究。