光热电站熔盐储罐散热损失特性研究

2021-11-29牛东圣

牛东圣,周 治

(1.中国电建集团西北勘测设计研究院有限公司,西安 710065;2.中国电建太阳能热发电工程研究中心, 西安 710065;3.中国电建集团西北勘测设计研究院有限公司博士后科研工作站,西安 710065)

0 前 言

光热发电系统的核心优势是配置了大规模、低成本、性能可靠的熔盐储热系统。基于熔盐储热系统,光热发电机组能够保持稳定的电力输出,如果储热系统的容量足够大,机组可实现24小时连续发电;光热发电机组可以作为电力系统中的调峰机组承担高峰负荷,同时能够为系统提供转动惯量,有利于高比例可再生能源电力系统的稳定[1]。

熔盐储罐是光热机组储热系统的核心关键设备,将吸收的太阳辐射能量储存在储罐中,能够满足机组在夜间、阴雨天等不良工况下持续发电需要。目前工程中应用的熔盐介质主要为二元熔盐Solar Salt(60%NaNO3+40%KNO3),其具有工作上限温度高、饱和蒸汽压低、热容量大、化学性能稳定、原料价格低廉等优势,但其凝固点为221 ℃[2],远高于环境温度,在实际使用中必须要注意保温防凝的问题。

国内外对熔盐储罐的研究主要包括储罐罐体及保温层与罐底绝热层选材[3]、储罐结构优化设计[4-5]、储罐运行及其安全性[6-7]、储罐散热模拟[8-9]等。其中,对熔盐储罐进行散热损失分析计算有助于掌握储罐系统的热性能,为储罐保温层及电加热防凝系统的设计优化提供参考依据。目前文献中已有的储罐散热损失模拟多采用计算流体力学软件进行三维详细建模分析。三维建模计算精度较高,能够得到详细的流场分布细节,但建模过程较为复杂且计算量大,不适用于将熔盐储罐计算模块引入光热电站动态整体性能计算程序之中。

本文从熔盐储罐热平衡的角度进行简化建模,分别对储罐罐底、罐壁、罐顶进行传热计算,首先通过与文献典型实测数据对比验证计算模型的准确性和有效性,在此基础上依托首批光热发电示范项目,开展熔盐储罐的传热性能和散热损失计算以及散热损失主要影响因素分析,力求以更小的计算成本较为准确的反映出熔盐储罐传热和散热损失主要特性,也为熔盐储罐保温防凝系统优化设计以及光热电站全系统性能仿真平台的搭建提供基础支撑。

1 储罐传热计算模型

光热电站熔盐储罐多为立式圆筒形球面拱顶罐。按照传热边界条件不同,熔盐储罐可划分为罐底、罐壁、罐顶3个组成部分。储罐与外界的热交换主要以辐射换热和对流换热两种形式进行。其中,考虑到储罐罐壁和罐顶温度均可认为等于熔盐温度,而与熔盐液位关系不大[7],因此以下建模不考虑罐内熔盐液位的影响。

(1) 辐射传热系数计算[10]

(1)

式中:σ为斯特藩-玻尔兹曼常数;ε为保温层外的保护层材料黑度;T3为保温层外表面温度;Ta为环境温度。

(2) 对流传热系数计算

对流换热分为自然对流换热和强制对流换热。其中,自然对流换热根据表面散热方向的不同采用不同的计算公式[10],对于竖直散热表面,如罐壁,自然对流Nu数按下式计算:

(2)

(3)

对于散热面朝下的表面,如罐底,自然对流Nu数按下式计算:

(4)

对于散热面朝上的表面,如罐顶,自然对流Nu数按下式计算:

(5)

(6)

式中:Pr为普朗特数;RaL为瑞利数。

强制对流Nu数按下式计算:

(7)

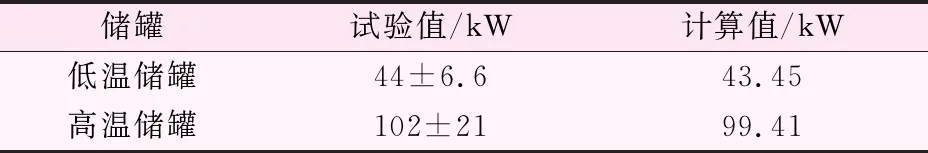

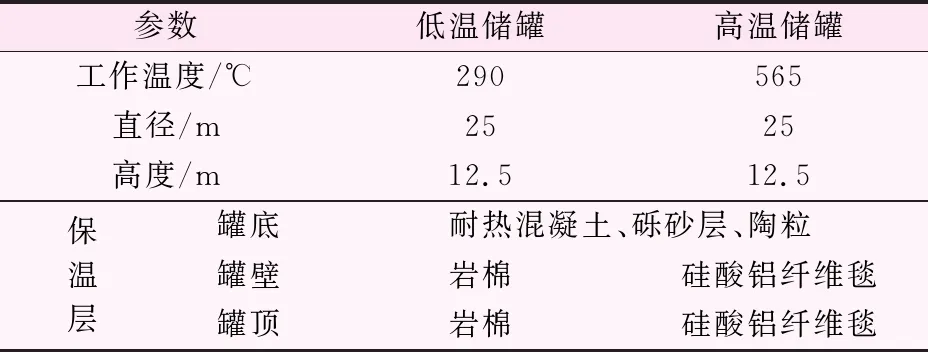

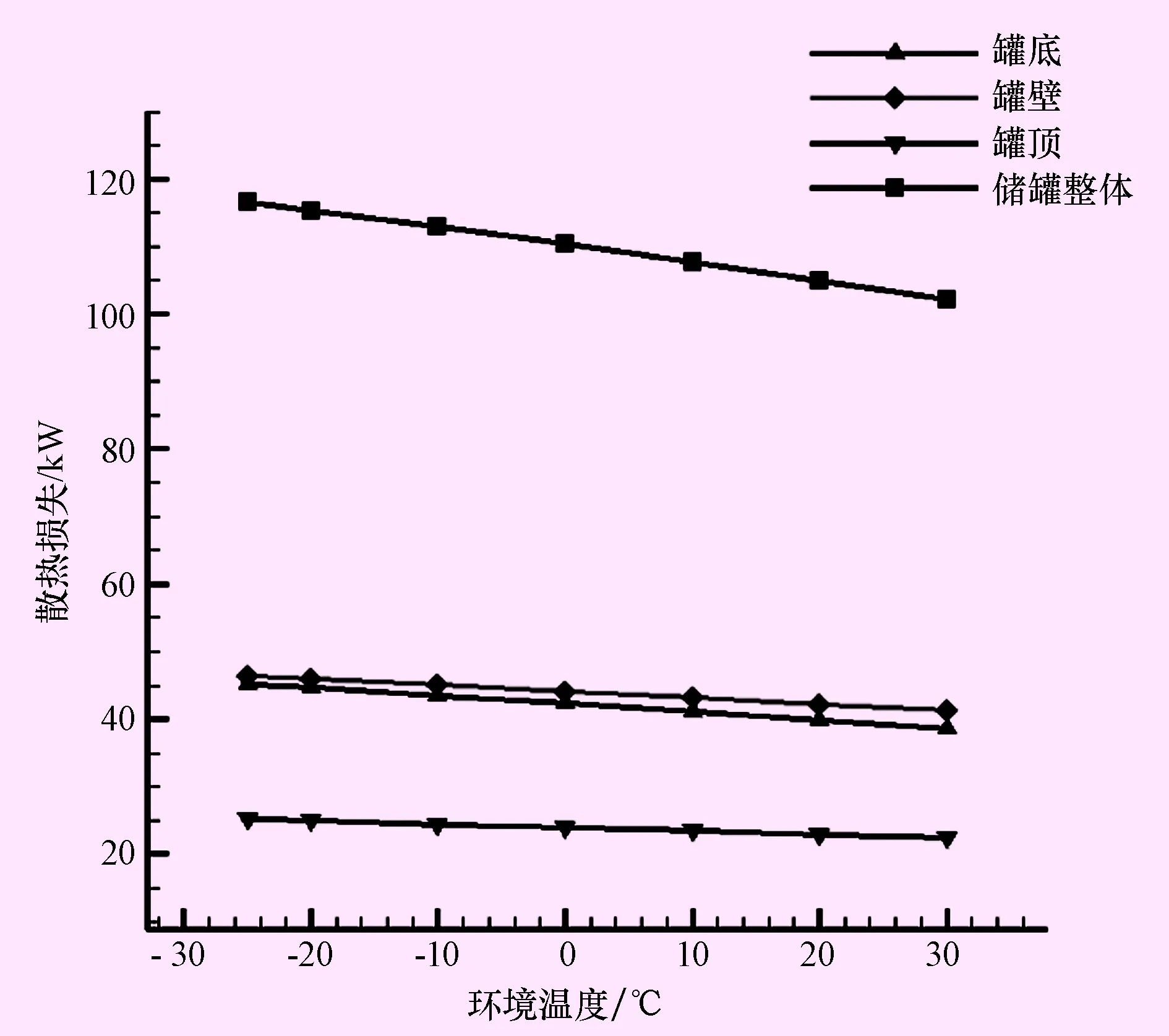

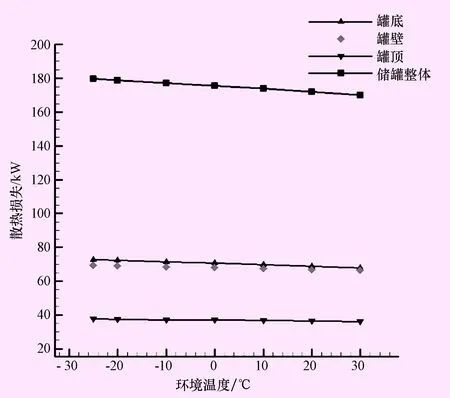

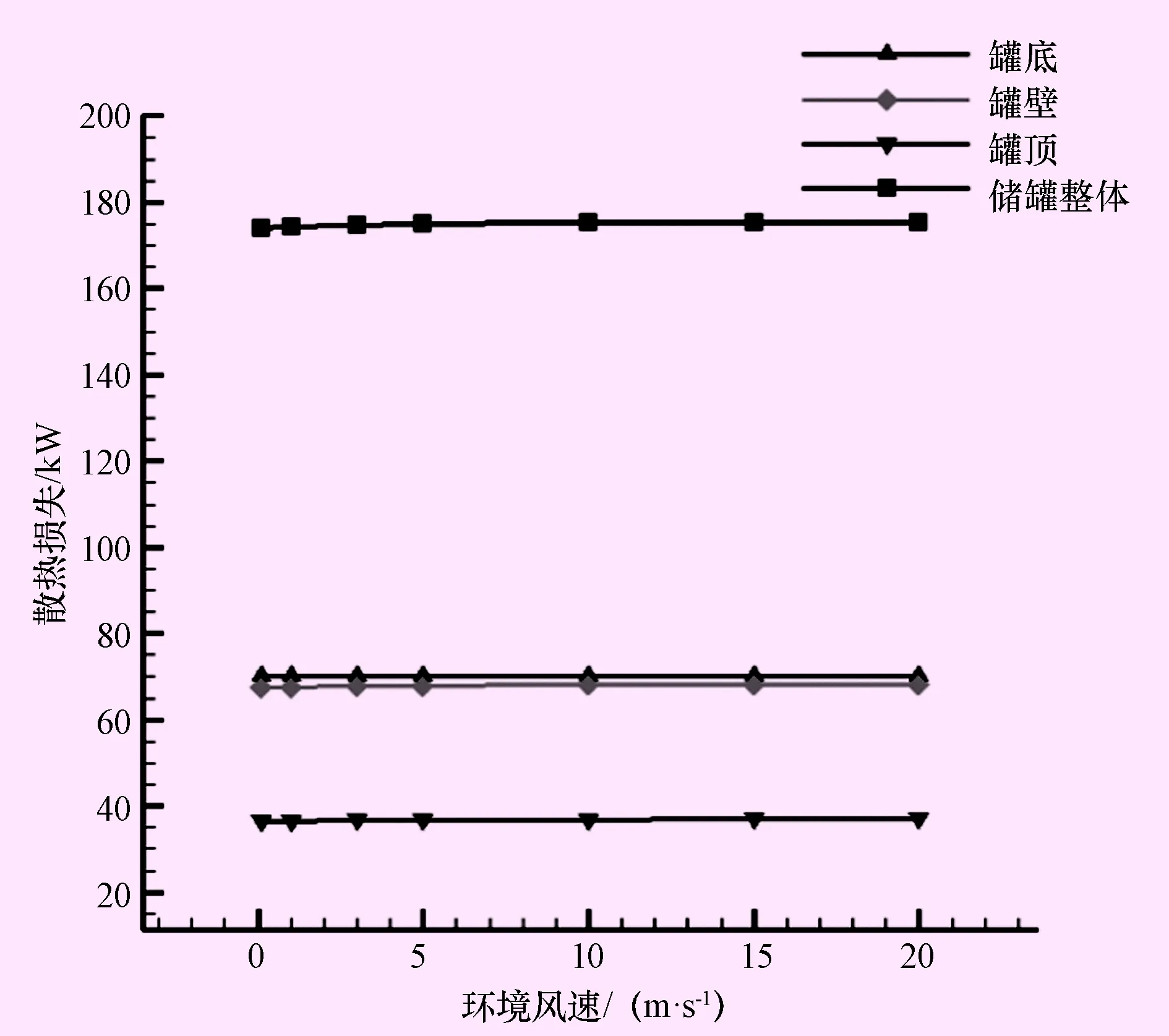

5×105 (8) 因罐底风速为0,雷诺数 为0,则强制对流Nu数也为0。 平均Nu数由以上求得的自然对流Nu数和强制对流Nu数加权求得: (9) 对于竖直散热表面(罐壁),j=3;对于水平散热表面(罐底、罐顶),j=3.5。由此可得对流传热系数: hc=NuL·kf/L (10) (3) 总传热系数及散热量计算 总传热系数为辐射传热系数与对流传热系数之和: h=hr+hc (11) 储罐单位表面积散热损失可由下式计算: (12) 式中:T1为储罐金属外表面温度;δ1/λ1和δ2/λ2分别为热侧保温层和冷侧保温层的传热热阻。 由储罐各部分单位表面积散热损失乘以该部分面积A,即可得到该部分的散热损失: Q=q·A (13) 储罐整体散热损失为罐底、罐壁和罐顶散热损失之和。 (4) 储罐传热动态仿真 储罐系统在实际运行中,随着熔盐的流入和流出,针对储罐控制体可列出能量平衡方程[11]: (14) 为验证本文熔盐储罐传热性能计算模型的准确性和有效性,首先将模型计算结果与文献中的典型试验数据进行对比。Pacheco和Gilbert对美国Solar Two熔盐塔式电站主要设备的热损失特性进行了试验研究[12],采用以下2种试验方法:① 等温法。在电站停机期间,通过电加热系统来弥补系统热损失以使储罐温度保持不变,根据试验周期内所耗电功率即可得到平均散热功率。② 冷却法。在电站停机期间,关闭所有电加热设备,通过监测设备温降可计算得到系统热损失。Solar Two电站熔盐储罐的主要设计参数见表1。 表1 Solar Two电站熔盐储罐主要设计参数表 以表1中的设计参数为计算条件,分别求解低温熔盐储罐和高温熔盐储罐的散热功率,计算值与试验值对比见表2。由计算结果与试验数据对比可见,本模型对低温和高温熔盐储罐散热损失的计算结果与试验数据吻合良好,相对计算误差在3%以内,均落在试验不确定度范围之内。 表2 熔盐储罐散热损失计算值与试验值对比表 分别对低温熔盐储罐和高温熔盐储罐进行散热损失计算与分析。表3给出了所研究的熔盐储罐主要设计参数。储罐罐底绝热层由耐热混凝土、砾砂层、页岩陶粒组成,低温熔盐储罐和高温熔盐储罐罐底绝热层的厚度不同。对于低温熔盐储罐,罐壁和罐顶的保温材料为岩棉;对于高温熔盐储罐,罐壁和罐顶的保温材料为硅酸铝纤维毯。罐壁和罐顶的保温层外表面设计最高允许温度取为50 ℃。项目设计环境温度取场址多年平均温度4.3 ℃,设计环境风速取场址多年平均风速1.8 m/s。 表3 熔盐储罐主要设计参数表 (1) 设计工况分析 设计工况下,计算得到低温熔盐储罐罐底、罐壁、罐顶的保温层外表面温度、散热损失及其占比、总散热损失,具体数据见表4。 表4 低温熔盐储罐设计工况计算结果表 可以看出,罐壁和罐顶的单位面积散热量基本一致,罐底的单位面积散热量明显高于罐壁和罐顶,约为1.86倍左右。这是由于罐底基础和绝热层的组成形式和罐壁、罐顶保温层的组成形式有较大不同,由此带来罐底绝热层外表面温度亦高于罐壁、罐顶保温层外表面温度。罐底、罐壁、罐顶散热损失在储罐总散热损失中的占比依次为38.36%、39.97%、21.67%。低温熔盐储罐总散热损失108.90 kW,按每小时散热量相等估算,全天散热损失约为2.61 MWh。 (2) 环境温度影响分析 在设计工况的基础上,对环境温度进行单因素分析研究,环境温度依次取-25、-20、-10、0、10、20、30 ℃,其余参数取值相比设计工况保持不变,计算结果如图1所示。 从参数变化趋势的角度来分析,随着项目场址环境温度由-25 ℃到30 ℃的变化,罐底热损、罐壁热损以及罐顶热损均随环境温度升高而相应下降。这是由于随着环境温度升高,熔盐储罐各外表面和环境之间的温差变小,因此辐射热损失和对流热损失亦相应降低。由此可知,熔盐储罐夜间散热损失大于白天散热损失,冬季散热损失大于夏季散热损失。 图1 环境温度对低温储罐散热损失的影响图 从具体数值的角度来分析,环境温度由30 ℃降至-25 ℃,低温熔盐储罐总热损失由101.80 kW升高到116.23 kW,增大约14.17%,说明环境温度对熔盐储罐散热损失的影响是较为显著的,设计中需针对全年多种环境温度工况进行校核计算。其中,环境温度-25℃时罐底、罐壁和罐顶的散热损失相比30 ℃时分别增大17.06%、12.44%、12.37%,表明本文边界条件下罐底散热损失受环境温度影响最为显著。 (3) 环境风速影响分析 在设计工况的基础上,对环境风速进行单因素分析研究,风速依次取0.1、1、3、5、10、15、20 m/s,其余参数取值相比设计工况保持不变,计算结果如图2所示。 由以上计算结果可知,随着项目场址的风速由0.1 m/s逐渐增大至20 m/s,罐壁、罐顶和储罐总散热损失均随之增大,而罐底散热损失不随风速变化。这是由于风速主要影响储罐罐壁和罐顶外表面的雷诺数进而影响储罐外表面与外界环境之间的对流换热系数,在其它工况条件相同时,随着风速的增大,罐壁和罐顶外表面与外界环境的对流换热显著增强,对流热损失随之增大;而罐底基础为多层绝热层,风速为0,当简化假设认为所分析时刻罐内熔盐温度不变时,可认为罐底散热损失不受环境风速影响。还可注意到,随着风速的增大,散热损失的变化斜率逐渐减小,变化曲线趋于平稳,这是受Nu数随Re数的变化趋势规律所影响。 图2 环境风速对低温储罐散热损失的影响图 从具体数值的角度来分析,可以看出风速对熔盐储罐散热性能参数的影响较小。风速由0.1 m/s增大至20 m/s时,储罐总散热损失由108.16 kW升高到109.80 kW,仅增大1.52%。因此,可以得出初步结论,风速不是熔盐储罐散热性能的主要影响因素。 (1) 设计工况分析 计算得到高温熔盐储罐设计工况下的罐底、罐壁、罐顶的散热损失及其占比以及总散热损失,具体数据见表5。 表5 高温熔盐储罐设计工况计算结果表 与低温熔盐储罐计算结果规律类似,高温熔盐储罐罐壁和罐顶的单位面积散热量基本一致,罐底的单位面积散热量约为罐壁和罐顶的2倍。罐底、罐壁、罐顶散热损失在储罐总散热损失中的占比依次为40.21%、38.77%、21.02%。高温熔盐储罐总散热损失174.48 kW,按每小时散热量相等估算,全天散热损失约为4.19 MWh。因此,电站低温和高温熔盐储罐全天散热损失之和约为6.80 MWt,而该电站平均每天集热量约为1 180 MWt,可见熔盐储罐散热损失仅占系统集热量的不足1%,具有较高的储热效率。 (2) 环境温度影响分析 在设计工况的基础上,对环境温度进行单因素分析研究,环境温度依次取-25、-20、-10、0、10、20、30 ℃,其余参数取值相比设计工况保持不变,环境温度对高温储罐散热损失的影响如图3所示。 图3 环境温度对高温储罐散热损失的影响图 由计算结果可知,对于高温熔盐储罐,随着项目场址环境温度由-25 ℃升高至30 ℃,其各表面及储罐总散热损失均随之下降,变化趋势与低温熔盐储罐相同。 具体来看,环境温度由30 ℃降至-25 ℃,高温熔盐储罐总热损失由169.69 kW升高至179.39 kW,增大约5.72%,二者相差百分比小于低温熔盐储罐。这是由于高温熔盐储罐内熔盐的工作温度为565℃,显著高于低温熔盐储罐的290 ℃,高温熔盐储罐金属表面与环境温度之间的温差明显大于低温熔盐储罐,整体散热损失也明显高于低温熔盐储罐,相同条件下约为低温熔盐储罐的1.6倍;相比之下,由环境温度变化带来的温差变化在总温差中的占比较小,因此对散热损失的影响也没有低温熔盐储罐显著。 (3) 环境风速影响分析 在设计工况的基础上,对环境风速进行单因素分析研究,风速依次取0.1、1、3、5、10、15、20 m/s,其余参数取值相比设计工况保持不变,计算结果如图4所示。 图4 环境风速对高温储罐散热损失的影响图 由以上计算结果可知,基于与低温熔盐储罐相同的原因,随着项目场址风速由0.1 m/s逐渐增大至20 m/s,罐壁、罐顶和储罐总散热损失均随之增大,罐底散热损失保持不变。 从具体数值的角度分析,可以看出风速对高温熔盐储罐的散热损失性能影响也很小。风速由0.1 m/s增大至20 m/s时,储罐总散热损失由173.90 kW增大至175.28 kW,增大仅0.79%。因此,可认为风速不是熔盐储罐散热损失性能的主要影响因素。 本文从热平衡的角度对熔盐储罐罐底、罐壁、罐顶的传热现象进行简化建模,通过将模型计算结果与Solar Two光热电站实测数据对比,验证了计算模型的适用性和有效性。以此为工具,分别针对低温熔盐储罐和高温熔盐储罐,对其设计工况传热特性以及环境因素对散热损失的影响进行了计算和分析,主要结论如下: (1) 所研究的电站低温和高温熔盐储罐全天散热损失之和约为6.80 MWt,仅占系统日平均集热量的不足1%,具有较高的储热效率。 (2) 熔盐储罐罐壁和罐顶的单位面积散热量基本一致,罐底的单位面积散热量明显高于罐壁和罐顶,约为1.86~2倍。 (3) 在本文边界条件下,环境温度对低温和高温熔盐储罐散热损失的影响最大分别可达14.17%和5.72%,影响较为显著,储罐保温结构设计需针对全年多种环境温度工况进行校核计算。 (4) 环境风速的变化对储罐散热损失的影响较小,在2%以内,储罐保温结构设计中按全年平均风速设计即可。

2 计算模型验证

3 计算结果与分析

3.1 低温熔盐储罐

3.2 高温熔盐储罐

4 结 论