西藏DG水电站环保智能排水系统设计

2021-11-29丁丽香

钱 瑭,周 毅,丁丽香

(中国电建集团华东勘测设计研究院有限公司,杭州311122)

0 引 言

DG 水电站位于西藏自治区境内,是YLZBJ 中游河段规划8级开发的第2 级电站,上游为规划开发的BY 水电站,下游为规划开发的JX 水电站和已建的ZM 水电站,电站总装机容量为660 MW。其厂房布置型式为坝后式地面厂房,厂房内共装设4台单机165 MW的立轴混流式水轮发电机组。

本电站厂内排水系统分为机组检修排水系统和厂内渗漏排水系统二部分。排水系统均采用间接排水方式,即水泵+集水井的排水方式[1]。鉴于近年来日益严格的环保要求,本电站将厂内渗漏排水系统分为无油渗漏排水和含油污水排水二个系统,无油渗漏集水井和含油污水集水井相互独立,分别设于厂房不同部位。含油污水经过处理达到排放标准后还可用于绿化灌溉。作为西藏目前在建单机容量最大、同时也是海拔最高的电站,其所处环境远比内地平原地区恶劣,了解其排水系统的设计过程,对今后YLZBJ 中下游水电站规划和开发,具有一定的现实意义。

1 机组检修排水系统

机组检修排水系统主要是为了机组检修时,及时排除压力钢管、蜗壳、尾水管内的积水,通常有直接排水和间接排水两种方式。由于间接排水设备布置高程高,设备运行条件好,本电站机组检修排水采用间接排水方式。

在每台机组尾水管底部的两侧,均设置一只DN600 mm 的盘型阀,与检修排水廊道相连;在每台机的蜗壳底部设置一只DN500 mm 不锈钢球阀,与尾水管相连。机组检修时,打开不锈钢球阀和盘型阀,将流道内的积水排至检修排水廊道和检修集水井,由检修排水泵排至下游尾水渠。

机组正常检修时,压力钢管(检修尾水位以下部分)、蜗壳、尾水管、转轮室内的积水体积约为6 300 m3。由于本电站汛期泥沙含量较大,根据相关规程规范及类似工程经验,上下游闸门的单位长度漏水量取值为1 L/ms,经计算,上、下游闸门的总漏水量约为330 m3/h。机组检修排水时间按4.0 h 左右考虑,所需的水泵总容量约为1 900 m3/h,考虑一定的裕量,选择3 台流量为650 m3/h的排水泵。

为优化水泵运行范围,检修排水泵的排水管出口高程适当抬高,布置在机组满发尾水以上、设计洪水位以下,额定扬程约为58 m。

本电站海拔高度约3 400 m,属于高原二类地区。考虑到高海拔电机降容效应,笔者在招标设计阶段充分收集水泵厂家的制造经验,经过综合比较,最终建议电机功率为185 kW(即平原地区电机功率×1.25 或平原地区电机功率/0.82),以保证水泵的生产能力。

根据《水力发电厂水力机械辅助设备系统设计技术规定》(NBT35035-2014),集水井的容积应满足一台水泵工作10~15 min 排水量[2],而本电站检修集水井的实际有效容积(不包括检修排水廊道)约为130 m3,满足规范要求。考虑到集水井的清淤要求,备两台移动式潜污泵,全厂排水系统共用。

机组检修排水系统的3 台深井泵,均布置在安装场下3 367.70 m 高程检修集水井盖板上。深井水泵启动前先投入润滑水,延时120 s 启动水泵。深井泵润滑水源来自厂内生活供水总管。机组检修排水初期,由手动控制3台水泵同时工作,当尾水管内的积水全部排空后改由自动控制,排除来自上、下游闸门的渗漏水。在检修集水井内,装设有浮球液位开关和潜水式液位变送器各一套,用于对深井泵的运行控制和检修集水井内的水位监视。由于检修集水井顶板高程位于1台机组运行水位以下,为防止机组检修时水淹厂房,将检修集水井的进人孔及吊物孔设计为密封形式,并在集水井内设引至厂房下游尾水平台以上的通气管。机组检修排水系统图见图1。

2 厂内无油渗漏排水系统

厂内无油渗漏排水系统,主要用于排除厂房内水工建筑物各部位的渗漏水、水轮机渗漏水(不包括机坑自流排水、空压机室地面排水、透平油处理室地面排水等含油污水)、发电机机坑冷凝排水以及其他临时排水等。上述渗漏水先汇集到厂房内渗漏集水井,然后通过渗漏排水泵排至下游尾水河道。

根据厂房结构专业提供的资料,厂房内渗漏排水系统的最大来水流量约为250 m3/h。渗漏集水井的有效容积一般按30~60 min的渗漏水量的体积来考虑[2]。而根据水泵生产厂家的建议和部分大型水电厂的实际运行经验,适当延长渗漏排水泵的启动间隔时间,有利于渗漏排水泵的长期稳定运行,从而延长渗漏排水泵尤其是电机的使用寿命。因此,在不增加相关土建控制尺寸的前提下,尽可能增大集水井的有效容积。故本电站厂房渗漏排水集水井的有效容积按60 min 的厂房渗漏水量考虑,即为250 m3。排水时间取30 min,计算得出水泵总流量为750 m3/h,根据《水力发电厂水力机械辅助设备系统设计技术规定》(NBT35035-2014)的规定,选择2 台工作水泵,另选2 台作为备用水泵,则单台水泵的流量为375 m3/h,考虑一定的裕量,并综合参照厂家样本,选择4台流量为440 m3/h的排水泵。

水泵的扬程按厂房下游校核洪水位与停泵水位的差值,再加上水泵排水时的管路损失确定。考虑到满发水位计算的水泵扬程较低,但此工况水泵运行时间较长,为优化水泵运行范围,将水泵出水口布置在3 380.00 m高程附近,计算出额定扬程约54 m。选用4 台长轴深井泵,每台深井泵的额定排水流量为440 m3/h,额定扬程54 m。同样考虑到高海拔电机降容效应,建议电机功率为132 kW。

4 台深井泵均布置在安装场下3 367.70 m 高程厂房渗漏集水井盖板上。深井水泵启动前先投入润滑水,延时120 s 启动水泵。全厂一共设置2 根DN400 无油渗漏排水总管,用于收集厂房结构和机组的渗漏水。在厂房渗漏集水井内,装设有浮球液位开关和潜水式液位变送器各一套,用于对深井泵的运行控制和渗漏集水井内的水位监视。厂房无油渗漏排水系统图见图2。

3 厂内含油污水排水系统

鉴于近年来日益严格的环保要求,并综合参照我院承担设计的龙开口、苗尾等电站的成功运行经验,DG 电站将无油渗漏排水系统和含油污水排水系统分开设置(渗漏集水井和含油污水集水井相互独立,分别设于厂房不同部位)。

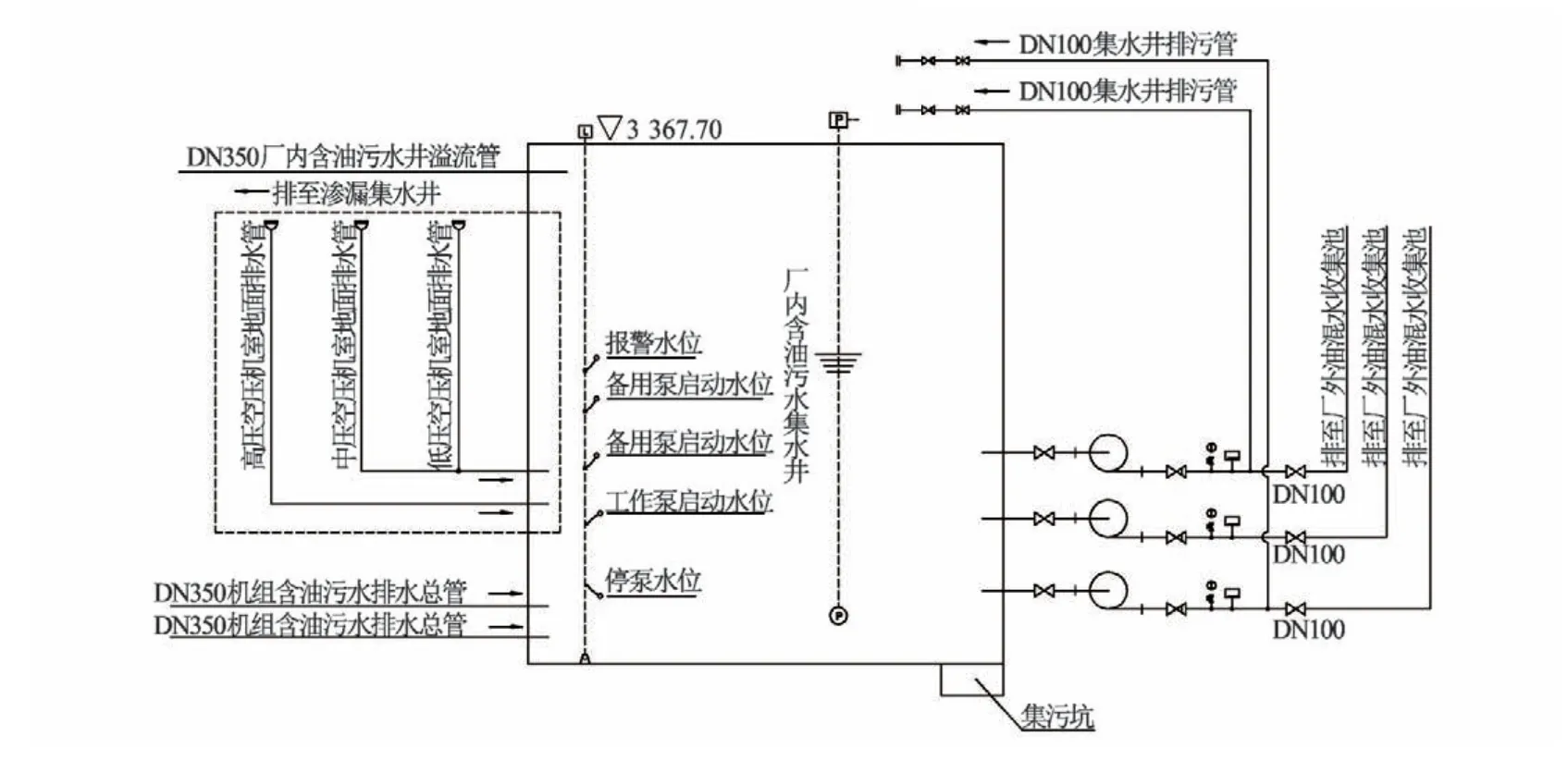

厂内含油污水排水系统,主要用于排除机坑自流排水、空压机室地面排水、透平油处理室地面排水等含油污水等。上述含油污水通过排水管汇集到厂内含油污水集水井,然后通过含油污水排水泵排至厂外的油混水收集池经油水分离处理后排放。

在机组顶盖配置2台潜污泵,正常情况下,潜水泵根据水位自动运行,将机坑积水直接排至厂外油混水收集池。机坑内还设有2根DN150的自流排水管,当潜污泵出现故障水位升高,则机坑的积水自留排至含油污水集水井,由含污集水井的水泵将油混水排至厂外油混水收集池进行处理,合格后方可用于灌溉系统。

根据主机厂提供的《泵板及主轴密封漏水量计算稿》,在下游设计洪水位(0.5%)=3 384.64 m 时,主轴密封的漏水量为16.5 L/s,其中有约10%从机坑自流排水管排走。因此,本电站厂内含油污水排水量详见表1。

厂内含油污水集水井的有效容积一般按30~60 min 的渗漏水量的体积来考虑。由于本集水井主要渗漏水量来自顶盖排水泵故障后主轴密封的排水,因此渗漏来水量主要取决于同时运行的机组数量。本电站厂内含油污水系统主轴密封来水量按4 台机组同时运行考虑,集水井的有效容积按60 min 的渗漏水量考虑取25 m3。水泵排水时间按60 min计算,选择单台水泵流量为QP=50 m3/h。

水泵的扬程按厂外油混水收集池高程与停泵水位的差值,再加上水泵排水时的管路损失确定,经计算水泵的额定扬程约30 m。根据电站特点及实际布置情况,选用3 台立式离心泵,1台工作水泵,另外2 台作为备用水泵。每台泵的额定排水流量为50 m3/h,额定扬程为32 m,建议电机功率为7.5 kW。

3 台离心泵均布置在廊道层3 355.00 m 高程厂内含油污水集水井边。在厂内含油污水集水井内,装设有浮球液位开关和潜水式液位变送器各一套,用于对离心泵的运行控制和厂内含油污水集水井内的水位监视。全厂设2根DN350的含油污水排水总管,接至集水井。厂内含油污水排水系统图见图3。

图3 厂内含油污水排水系统Fig.3 Diagram of oily sewage drainage system

4 布置特点

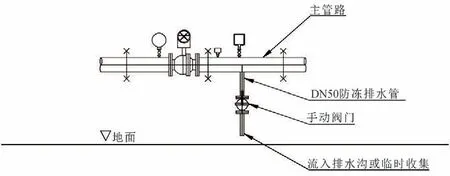

作为西藏目前在建海拔最高的坝后式电站,其所处环境特点为氧气稀薄、紫外线强烈、早晚温差大、冬季气温极低,根据气象资料统计,该地区冬季极端最低气温达到了-16.6 ℃,对设备的运行及维护都是极大的考验。鉴于这一特殊的气候条件,在设计阶段,除了将大部分排水管路设置为埋管、避免和空气直接接触这一基本措施外,还在一些特定区域设置了防冻排水管,即在管网最低点设置旁通管和常闭阀门,在排水系统长时间停用前,手动打开阀门,将管网低处的积水排空,以防管道内的积水结冰膨胀致使管路损坏(见图4)。

图4 防冻排水管示意Fig.4 The freeze-proofing drain pipe

除此之外,在管网沿线设置了测温电阻、示流信号器、压力变送器等自动化元件,将信号输出至中控室,以便随时检测管网的温度、流量、压力等运行参数,一旦出现异常则自动发出报警,运维人员可根据信号等级及重要程度采取相应的停机、检修、维护等措施,以保证设备和管路的安全,实现了排水系统运维的智能化。

考虑到本电站汛期过机泥沙含量较大,在检修集水井和渗漏集水井内还设有相互冲淤的管路,其冲淤水源引自排水泵排水管,当渗漏排水泵启动时,打开检修集水井冲淤管上的常闭阀门,即可实现检修集水井的冲淤;同理,当检修排水泵启动时,打开渗漏集水井冲淤管上的常闭阀门,即可实现渗漏集水井的冲淤(见图1 和图2)。此举措可防止泥沙淤积集水井底部[1]。

5 结 语

西藏地区水电站所处环境的特殊性,导致其设计过程远远复杂于内地,而排水系统作为厂房内重要的辅助设备系统,其成功与否影响着电站的安全稳定运行。

本电站将机组检修排水系统、厂房无油渗漏排水系统和厂内含油污水排水系统分开设置,并且都设置了备用水泵,保证了排水系统的可靠性,也满足了环保要求[3,4]。考虑到冬季极端气候,设置了防冻排水管。检修集水井和渗漏集水井设置了相互冲淤的管路,为集水井的检修清理提供了便利。水泵电机均考虑了高海拔降容效应,保证了水泵的生产能力。排水系统设备与厂内在线监测系统联动,实现了运维的自动化,使后续建造智能电厂成为可能。

综上所述,本电站排水系统的设计不仅满足电站安全生产的要求,又紧密结合当地环境的特点,充分考虑运行维护人员的便利性,布置上追求美观合理,可为同类型电站的选型设计提供参考。 □