TBM滚刀与岩石相互作用研究方法综述

2021-11-28黄兴张蒙祺王茜

黄兴 张蒙祺 王茜

摘 要:盘形滚刀是用在全断面隧道掘进机(TBM)上的重要破岩工具。现阶段,利用全断面隧道掘进机进行硬岩隧道施工时,刀具损耗巨大,致使工期加长、施工效率低下。研究盘形滚刀与岩石的相互作用机理对于指导盘形滚刀选型、盘形滚刀形貌设计以及施工参数的选取都具有重要的理论意义与实践价值。作为开展滚刀-岩石相互作用机理研究工作中的一环,研究方法的设计显得尤为重要。本文介绍了国内外学者常用的研究滚刀与岩石相互作用机理的实验方法与数值模拟方法,分析了各类方法的优劣势,并就相关技术的未来发展进行了展望。

关键词:隧道掘进机;盘形滚刀;岩石破碎;相互作用

中图分类号:U455.31文献标识码:A文章编号:1003-5168(2021)14-0114-07

Abstract: The disc cuter is a key rock-breaking tool used in the tunnel boring machine (TBM). Currently, the cutter wear is severe when the TBM works in a hard rock stratum, which affects the construction speed and cost. The study of the interaction mechanism between disc cutter and rock has an important value on theoretical establishment and engineering application. Research method selection is a kay part of the interaction between cutter and rock investigation. In this paper, the experiment methods and numerical simulation methods used by scholars to study in interaction between disc cutter and rock were introduced, the advantages and disadvantages of each method were analyzed, and the future development of these technologies were prospected.

Keywords: tunnel boring machine;disk cutter;rock fragmentation;interaction mechanism

全断面隧道掘进机(Tunnel Boring Machine,TBM)是一种靠刀盘旋转并推进,通过滚刀进行破岩(岩石表面材料去除)而使隧洞全断面一次成型的大型工程机械设备,在跨流域调水、大型水电站引水输水及穿越山岭的铁路工程的长大隧道建设中发挥着关键作用。盘形滚刀位于TBM最前方,是直接与岩石发生接触的关键部件。TBM滚刀破岩的基本原理为:盘形滚刀在刀盘推力的作用下侵入岩石一定深度,依靠挤压使岩石内部产生裂纹,当相邻两把滚刀引发的侧向裂纹相互贯通时,会形成大块岩片剥落,同时刀盘旋转带动滚刀沿岩石表面滚动,实现连续地破岩掘进。

在侵入硬岩时,单把滚刀所承受的法向推力最高可达数十吨,并且硬岩弹脆性损伤的特点决定了滚刀破岩是伴随着振动与冲击的动态过程,意味着滚刀始终工作于冲击重载环境中,表面磨损速度极快[1-2]。频繁更换滚刀会导致施工成本增加、工期延长,同时也会增加施工风险,因此,加强滚刀抗磨损设计在TBM相关研究中始终占有重要地位[3]。滚刀-岩石之间的接触行为(相对运动、接触力作用等)是岩石破坏的直接外因,也是导致滚刀磨损失效的根源,因此,对滚刀-岩石相互作用的机理进行深入研究可为解决上述两个问题提供关键的理论基础。

已有众多学者对滚刀破岩问题开展了研究,并获得了诸多具有价值的研究成果。选择进行滚刀-岩石相互作用的研究方法是探讨滚刀-岩石作用机理的一个重要环节。本文主要对研究滚刀-岩石相互作用机理所使用的手段与方法展开综述,主要内容包括:实验研究的手段与方法;数值模拟的手段与方法。在对国内外相关研究成果进行系统性回顾的基础上,展望滚刀-岩石相互作用研究的发展趋势。

1 研究滚刀-岩石相互作用的实验方法

实验研究是揭示滚刀-岩石相互作用机理的直接方法,主要可分为施工现场测试和室内实验两个大类。施工现场测试可以充分还原TBM掘进的真实工况,但其通常为一次性实验,获得数据的随机性强、适用性差,不便于形成通用的理论体系。而室内实验的优势在于实验过程及变量基本可控,可重复性高,并且成本相对较低,更有利于对滚刀破碎岩石的机理进行系统性研究。因此,本节仅对滚刀破岩室内实验方法进行讨论。根据滚刀的运动状态,滚刀破岩室内实验可分为三类:准静态滚刀侵入破岩实验;滚刀线性切割岩石实验;滚刀回转切割岩石实验。

1.1 准静态滚刀侵入破岩实验

准静态滚刀侵入破岩实验是早期研究滚刀破岩理论最常用的实验方法之一,其原理是将滚刀破碎岩石的过程简化为滚刀准静态侵入的过程。将岩石试样固定,通过加载机构为滚刀缓慢施加法向位移,使滚刀垂直侵入岩体,进而观察岩石裂纹扩展及破碎情况。准静态滚刀侵入破岩实验可以有效揭示滚刀作用下岩石发生破坏的基本过程,并且所需要的实验设备结构相对简单,易于在实验中引入围压等地质环境因素;但是,该类实验中滚刀的运动方式与真实情况差距较大,而且还不能充分考虑TBM掘进中多因素耦合的影响。

Lawn和Swain用楔形压头侵入花岗岩与玻璃之中,根据裂纹扩展与固体破碎的情况,得出在脆性岩体中起到主要破坏的裂纹是拉应力裂纹的结论[4-5]。Cook使用平底压头压入岩石,探讨了侵入深度与侵入压力的关系,并且通过声发射装置判断岩石体内的裂纹生成情况,观察到了岩石从起裂到完全破坏的整个过程[6]。茅承觉、张照煌等进行了大量的滚刀准静态侵入实验,探讨了侵深-推力关系,并拟合出了滚刀切削力公式[7-8]。Innaurato、Yin、Liu等通过滚刀侵入实验研究了存在围压时滚刀侵入岩石引起的裂纹扩展情况[9-12]。Chen使用不同刃角的楔形刀侵入巖石,探讨了垂向加载力与压入深度的关系,并总结了塑性区域边界的变化规律[13]。邹飞、Cao等利用滚刀侵入实验研究了节理倾角和节理间距对盘形滚刀破岩效率产生影响的机理[14-15]。准静态侵入实验装置[16]如图1所示。

1.2 滚刀线性切割岩石实验

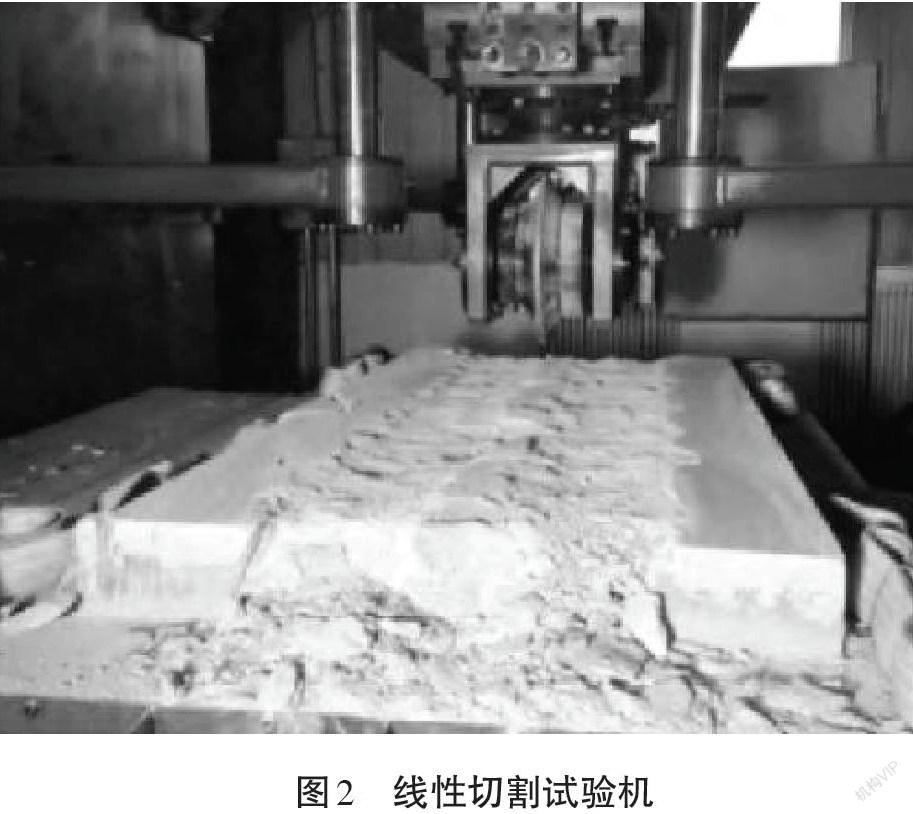

滚刀线性切割岩石实验中,通过法向加载使滚刀侵入岩石表面一定深度,继而切向加载使滚刀进行直线滚动,从而完成破岩过程。滚刀线性切割实验较为真实地还原了盘形滚刀的实际工况,实验灵活性强,可以装载不同尺寸、不同类型的滚刀进行切割实验,过程可重复,数据可靠性高。线性切割机忽略了刀盘滚动而产生的滚刀侧向不平衡力,但是,由于此力远小于滚刀受到的其他两个方向的力,因此忽略滚刀侧向不平衡力并不会引起结果的重大差异。

众多学者使用线切割试验机开展了滚刀破岩实验,以研究滚刀-岩石相互作用机理。科罗拉多矿业大学的学者使用线性切割试验机开展了大量工作,探究了切削力与滚刀结构参数、施工参数以及岩体性质之间的关系[17]。Chang、Cho等在韩国本土的花岗岩上进行了滚刀线性切割实验,分析了最优刀间距与TBM的掘进效率的关系[18-19]。龚秋明和何冠文等使用线性切割试验机研究了不同贯入度下滚刀的破岩效率,结果表明,增大贯入度会提高滚刀的破岩效率,但当贯入度达到一定程度后,破岩效率会趋于稳定[20]。龚秋明和周小雄等利用线性切割实验研究了渣片形状(粗糙度、扁平度、长轴等)与TBM破岩效率之间的关系[21]。Tan使用线切割试验机研究了不同载荷下(准静态载荷与动静结合载荷)岩渣的尺寸分布规律,认为在动静加载的情况下,岩渣大小更倾向于均匀分布[22]。线性切割试验机[23]如图2所示。

1.3 滚刀回转切割岩石实验

为更好地还原滚刀破岩的实际工况,回转切割实验越来多地被用于滚刀破岩研究中。回转切割实验中滚刀的切割轨迹为完整圆周,滚刀承受三向力作用,其受力状态及运动方式均更接近实际。但TBM的刀盘直径为6.0~8.0 m,甚至存在直径为15.8 m的超大TBM刀盘,若以等比例进行回转切割实验,则实验设备的尺寸、造价及存放都會面临巨大的挑战,所以绝大部分回转切割机都进行了等比例缩小,以开展缩比实验。

欧阳涛搭建了回转式切割机实验平台,验证了滚刀切削三向力模型,并研究了滚刀三向力随滚刀结构参数、施工参数变化的特性[24]。Tan利用滚刀回转切割实验台研究了滚刀顺次加载方式下岩石的破碎模式,验证了离散元数值仿真结果[25]。龚秋明等对比了线性切割实验与回转切割实验,发现两种切割方式下法向力、滚动力和比能变化趋势大体相同,只有侧向力存在明显差异[26]。吴帆使用回转切割实验平台研究了镶齿滚刀的破岩规律,指出镶齿滚刀的破岩模式为“递进式”破岩,破岩开始于相邻小齿间距的球齿之间,而后发展到相邻的大间距的球齿之间[27]。回转切割试验机[28]如图3所示。

2 数值方法

虽然实验方法最早被用于研究滚刀与岩石的相互作用机理,但无论采用何种实验方式,若要尽可能多方面地还原现场的地质与工况(如围压、岩体节理间距、节理倾向、刀具类型、滚刀间距等),都会产生高昂的实验费用,且对实验场地等配套设施的要求较高,导致实验难度较大。随着计算机技术的不断发展,数值仿真方法得到长足发展,在某种程度上已可以用于分析TBM刀具与岩石的相互作用过程,揭示岩石的破碎机理,其结果可对实验所获得的结论和规律进行更深入的阐释,因此得到了广泛应用。

2.1 连续介质数值模拟方法

连续介质数值模拟方法建立在弹塑性力学的基础上。这类模型主要采用有限差分法(Finite Differential Method,FDM)、有限元(Finite Element Method,FEM)和边界元法(Boundary Element Method,BEM)等[29]进行分析计算。其中,有限元法在TBM滚刀破岩研究中较为常用,其商用软件相对更为成熟,因此本节主要围绕有限元法及其软件平台的应用展开介绍。

2.1.1 ABAQUS或LS/DYNA商业软件的应用。ABAQUS是一套功能强大的工程模拟有限元软件,其应用范围从相对简单的线性分析到众多复杂非线性问题,可对静态、瞬态、爆炸、弹塑性、碰撞等多种过程进行有效分析。ABAQUS自带的材料库中包括丰富的岩土相关本构模型,目前使用较多的岩石破坏准则是Mohr-Coulomb(M-C)准则和Drucker-Prager(D-P)准则。M-C准则不仅可以区分单元属拉应力破坏还是压应力破坏(剪切破坏),而且可以同时计入静水压力的影响。D-P准则是一个简化方法,克服了M-C准则在主应力空间中的屈服面存在奇异点的限制,但是商业软件自带的D-P模型考虑的因素较少,直接使用会造成较大的误差,其计算结果所得到的切削力可能偏小[30]。

LS/DYNA是著名的通用显示动力分析软件,适用于求解各种二维、三维非线性结构的接触碰撞问题,所以该软件被很多学者用于模拟滚刀切割岩石的过程。在程序中被广泛使用的是JHC(Johnson-Holmquist-Concrete)动态损伤本构模型,用以模拟高应变率和高压情况下岩石的破碎[19]。

如何对滚刀作用下岩石的损伤破坏行为进行准确还原是有限元建模的关键,现有文献多数采用了侵蚀接触方法[31-32],即当某一单元所承受的应力超过由破坏准则定义的损伤极限时,认为该单元发生破坏并将其删除,则在岩石表面形成损伤区域。该方法只能较好地还原滚刀正下方密实核区的形成,没有对滚刀所引起的侧向裂纹进行表达,不易还原由侧向裂纹扩展及贯通进而产生大块岩片的过程,即没有完全重现滚刀破岩过程,还存在一定的局限性。

2.1.2 RFPA(Rock Failure Progress Analysis Code)程序的应用。上述使用连续介质数值模拟方法的工作大多采用了均质材料假设,这与真实岩石材质不尽相同,而RFPA程序开创性地尝试在有限元框架下对岩石力学属性的非均匀性进行表达。RFPA分析系统由东北大学[33]提出并开发,该系统基于有限元理论与损伤力学模型,通过使用统计分布模型(多数基于Weibull分布)引入单元的非均质力学参数来表述岩石材料的非均匀性,进而模拟材料在滚刀作用下的非线性破坏特征。

岩石裂纹的产生与扩展模拟同样是仿真方法研究中的重点和难点。RFPA通过将单元的力学参数(如弹性模量)弱化来模拟材料的破坏:当一个单元所承受的应力达到破坏准则时,令该单元力学参数逐渐降低至一个可以忽略的量级,仅保留非常小的残余强度以保证运算收敛,这样该单元处就被认为是裂纹的一部分。通过引入拉压复合破坏准则,该系统可以从细观层面分析岩石的破碎过程。计算结果表明,该方法可以较好地还原滚刀侵入导致的岩石损伤,包括滚刀正下方的密实核区以及滚刀两侧的裂纹扩展。

Liu、Ma、于跃等基于RFPA模拟了刚性压头在不同围压下、处于不同间距时侵入岩石的荷载-侵深曲线和岩石内裂纹的萌生与扩展,并将影响TBM滚刀破岩的围压分为三个等级,同时分析了围压对刀具贯入力、岩石破裂角及能量消耗等方面的影响[34-36]。Wang使用RFPA对比了岩体在静态加载与动态加载(冲击加载)下内部裂纹的萌生与扩展过程。结果表明,动态加载时由于应力波的传递,岩体内部裂纹区更大,多刀协同破岩的最优刀间距相应增加[37]。使用RFPA模拟单刀破岩的过程如图4所示。

2.2 非连续介质数值模拟方法

天然岩石内部往往存在大量宏观裂隙与节理结构,因而在一些情况下难以将岩石视为连续体。非连续介质数值方法可描述岩石颗粒与颗粒、块体与块体之间的相互作用,理论上可以更好地还原各类岩石的真实构成。比较常见的用于模拟岩石破碎的非连续介质数值的方法是离散单元模型(Discrete Element Model,DEM),该方法最早由Cundall[38]在20世纪70年代提出。在DEM中,通过切割划分,将材料划分为众多颗粒或块体,并将这些划分后的颗粒看作一个离散单元。对离散体群行为的模拟通过应用牛顿定律计算各单元间的相互作用及运动状态得以实现。相较于有限元法,离散元法更关注开裂、分离等非连续现象。

2.2.1 UDEC(Universal Distinct Element Code)软件的使用。UDEC是基于离散单元法的通用离散元软件,采用凸多边形来描述介质中具有连续性的对象元素。Gong等采用离散元UDEC程序分别模拟了二维状态下的刀具侵入过程,研究了节理间距、方向对TBM刀具破岩过程中裂纹萌生扩展模式的影响[39-40]。张魁等使用UDEC程序模拟了双滚刀压入岩石的数值模型,研究了围压与刀间距对滚刀破碎岩石裂纹全过程的影响[41]。

2.2.2 颗粒流程序(Particle Flow Code,PFC)的使用。近年来,越来越多的学者使用颗粒流法对岩土问题进行模拟研究。颗粒流法是将连续体离散成刚性球体(颗粒),颗粒的尺寸、力学性质以及黏结强度均可进行调整,使颗粒集合在宏观上具有与岩石材料相一致的力学特性。颗粒流模型是由颗粒和墙体构成的,二者均为刚性;通过颗粒的组合来形成岩土体,而墙体被用作边界或用于施加荷载。颗粒流模型的各项细观参数不具备明确的物理意义,与材料宏观力学属性参数没有直接相关性,因此,在使用颗粒流法对实际问题进行模拟之前,需要先通过单轴拉压、巴西圆盘等强度实验对岩石参数进行标定[42],通过岩石弹性模量、泊松比、單轴抗压强度以及应力-应变曲线等宏观量来反推模型细观参数。

Moon和Oh采用颗粒流PFC程序模拟了平底压头多次贯入破岩的过程,研究了岩石力学性质对最优的压头间距与贯入度比值及破岩效率的影响规律[43]。Li等采用颗粒流PFC程序,模拟了楔刀侵入破岩过程中岩石的损伤演化及裂纹扩展机制。结果表明,该过程中岩石张拉裂纹主要由片裂过程引起,而剪切裂纹主要由压碎作用产生[44]。苏利军等使用二维颗粒流模型仿真了滚刀侵入岩石的过程,有力支撑了滚刀的挤压-张拉破岩理论,并且模拟了岩石在不同刃宽与刃角的滚刀作用下的破岩效果[42]。Sun等使用颗粒流方法研究了岩石强度、切削方式、节理结构等因素对滚刀破岩的影响[45]。Choi等则使用三维离散元软件PFC 3D仿真了滚刀切削凝灰岩的过程,分析了岩石的破坏过程并且找出了最优刀间距,同时将仿真结果与线切割实验以及有限元模拟结果进行了对比[46]。叶晨立也使用该方法模拟了盘形滚刀破岩过程,说明了岩石的破坏模式是拉伸-剪切综合破坏模式[47]。PFC 2D模拟滚刀破岩模型如图5所示。

2.3 有限元-离散元混合方法

有限元-离散元法(Finite-Discrete Element Method,FDEM)综合了两类模型的优点,能够模拟从连续体到不连续体的过渡过程,已成为一种较为流行并且重要的模拟天然材料和工程材料破坏过程的方法[48-50]。例如,Munjiza等人提出了一种有限元-离散元耦合方法,在该方法中,材料被离散为三角形有限单元(二维),并且在相邻三角形单元之间又插入了初始无厚度的四边形节理单元[51]。材料破裂前,模型的变形及应力按照有限单元法计算,而当材料内应力满足某一断裂准则时,相应单元之间的黏结(节理单元)发生破裂,导致裂纹的萌生与扩展。裂纹扩展后会形成新的边界与块体,后续计算过程中块体内部的应力、应变仍通过有限元方法求解,而失去黏结作用的块体与块体之间的相互作用力通过离散单元接触作用算法求解。同时,该模型能够引入概率密度分布函数,使模型中相关的岩石力学属性服从该分布,从而建立非均匀的岩石力学模型。相比于单纯的有限元或离散元方法,有限元-离散元耦合方法可以更好地模拟岩石这种天然非均质材料由连续状态向非连续状态的渐进转化过程。Wu等采用含零厚度黏性单元的三维FDEM模型研究了岩石裂纹尖端前的破裂过程区[52],而后开发了SPH-FEM/DEM耦合方法来研究水射流冲击下岩石的破碎行为[53],进一步扩展了FDEM类型模型的应用范围。

有限元-离散元混合方法还有其他形式。例如,Labra考虑到TBM滚刀侵入时在岩石内产生的破碎区域主要集中在刀尖附近,而远离刀具-岩石接触点处的岩石则相对完整,因此,可以使用分区建模方法,即岩石破碎区使用离散元而在其他区域使用有限元[54]。该方法可以大幅降低离散元模型所需要的颗粒数量,在不损失精度的前提下有效提高模型整体计算效率,有利于模拟三维滚刀破岩过程的开展。使用有限元-离散元分区建模的方法模拟单刀破岩过程如图6所示。

3 總结与展望

盘形滚刀是TBM进行硬岩掘进的重要工具,把握盘形滚刀与岩石的相互作用机理是未来实现更高性能盘形滚刀设计与制造的关键一环。本文对国内外学者在盘形滚刀-岩石相互作用机理方面的研究方法进行了回顾,在此就所涉及的内容进行简要的总结与展望。

根据滚刀运动方式的不同,滚刀破岩实验总体分为三类:准静态侵入破岩实验、线性切割实验与回转切割实验。现阶段,实验方法与实验设备应尽可能准确地还原施工现场的力学状况,而现阶段的实验设备仍然存在一定的局限性,例如,准静态滚刀侵入破岩实验与滚刀线性切割岩石试验都不符合滚刀的实际运动状态,目前最先进的回转切割实验机的切割半径仍然小于实际TBM刀盘尺寸。因此,建立缩小尺度的回转切割等效破岩实验环境变得尤为重要。

根据原理上的差异,滚刀破岩的数值模拟方法总体上可分为连续介质数值模拟方法(FEM、FDM等)、非连续介质数值模拟方法(DEM、PFC等)以及连续-非连续介质耦合数值模拟方法(分区建模法、FEM-DEM耦合法等)。但是,现阶段模拟滚刀破岩的数值方法,无论是连续介质数值模拟方法还是非连续介质数值模拟方法,都具有明显的优势和劣势。例如,有限元法在处理岩石裂纹的扩展与岩石块体分离时具有一定的局限性,而离散单元法难以处理岩石的塑性变形,导致在刀尖附近容易出现过度破碎的现象。受到计算机算力的限制,除有限元方法外,其他数值模拟方法多使用了二维模型,难以反映滚刀的三维运动以及岩石的三维破碎过程。因此,研究与改进现有的数值模拟方法对还原滚刀破碎岩石的真实过程具有重要意义。此外,现有数值模拟方法通常都以岩石破碎为主体研究对象,通常将滚刀视为刚性材料,但未充分考虑滚刀内部应力分布与变形对破岩结果的影响。

参考文献:

[1]JIANG X,GAO C,GAO W,et al. Study of the disc cutter performance forecasting model based on Courlomb-Mohr criterion[J]. Journal of Mechanical Engineering,2016(20):126-136.

[2]LIU Q, HUANG X, GONG Q,et al. Application and development of hard rock TBM and its prospect in China[J]. Tunnelling and Underground Space Technology,2016(8):33-46.

[3]卢庆亮.某地铁工程盾构机滚刀失效分析[J].隧道与地下工程灾害防治,2020(2):92-96.

[4]LAWN B R. Indentation of Ceramics with Spheres : A Century after Hertz[J]. Journal of the American Ceramic Society,1998(8):1977-1994.

[5]SWAIN M V,LAWN B R. Indentation fracture in brittle rocks and glasses[J].International Journal of Rock Mechanics and Mining Sciences,1976(11):311-319.

[6]COOK N G W,HOOD M,TSAI F. Observations of crack growth in hard rock loaded by an indenter[J].International Journal of Rock Mechanics and Mining Sciences and,1984(2):97-107.

[7]茅承觉.掘进机盘形滚刀压痕试验分析[J].工程机械,1988(4):9-14.

[8]张照煌,茅承觉,刘春林.掘进机盘形滚刀压痕实验的统计分析[J].现代电力,1996(1):63-68.

[9]INNAURATO N,OGGERI C,ORESTE P P,et al. Experimental and numerical studies on rock breaking with TBM tools under high stress confinement[J]. Rock Mechanics and Rock Engineering,2007(5):429-451.

[10]YIN L J,GONG Q M,MA H S,et al. Use of indentation tests to study the influence of confining stress on rock fragmentation by a TBM cutter[J]. International Journal of Rock Mechanics and Mining Sciences,2014(12):261-276.

[11]YIN L J,GONG Q M,ZHAO J. Study on rock mass boreability by TBM penetration test under different in situ stress conditions[J]. Tunnelling and Underground Space Technology,2014(7):413-425.

[12]LIU J,CAO P,LI K. A study on isotropic rock breaking with TBM cutters under different confining stresses[J]. Geotechnical and Geological Engineering,2015(6):1379-1394.

[13]CHEN L H,LABUZ J F. Indentation of rock by wedge-shaped tools[J]. International Journal of Rock Mechanics & Mining Sciences,2006(7):1023-1033.

[14]邹飞,李海波,周青春,等.岩石节理倾角和间距对隧道掘进机破岩特性影响的试验研究[J].岩土力学,2012(6):1640-1646.

[15]CAO P,LIN Q,LI K,et al. Effects of joint angle and joint space on rock fragmentation efficiency by two TBM disc cutters[J].Journal of Central South University of Technology,2017(5):1293-1299.

[16]LIU J,CAO P,FAN J,et al. A study on rock breaking characteristics and efficiency with TBM cutters in a biaxial state[J].Rock and Soil Mechanics,2017(6):1541-1549.

[17]翟淑芳.深部復杂地层的TBM滚刀破岩机理研究[D].重庆:重庆大学,2017.

[18]CHANG S H,CHOI S W,BAE G J,et al. Performance prediction of TBM disc cutting on granitic rock by the linear cutting test[J].Tunnelling and Underground Space Technology,2006(3-4):271.

[19]CHO J W,JEON S,JEONG H Y,et al. Evaluation of cutting efficiency during TBM disc cutter excavation within a Korean granitic rock using linear-cutting-machine testing and photogrammetric measurement[J].Tunnelling and Underground Space Technology,2013(4):37-54.

[20]龚秋明,何冠文,赵晓豹,等.不同贯入度对掘进机滚刀破岩效率的影响[J].现代隧道技术,2016(1):62-68.

[21]龚秋明,周小雄,殷丽君,等.基于线性切割试验碴片分析的滚刀破岩效率研究[J]. 隧道建设,2017(3):363-368.

[22]TAN Q,YI L,XIA Y. Performance prediction of TBM disc cutting on marble rock under different load cases[J]. KSCE Journal of Civil Engineering,2018(4):1466-1472.

[23]钟振力.盘形滚刀在软硬地层界面处的破岩力试验研究[D].广州:暨南大学, 2018.

[24]欧阳涛. 盾构典型刀具组合破岩受力特性研究[D].长沙:中南大学,2011.

[25]TAN Q, XU Z, XIA Y,et al. Numerical study on mode of breaking rock by TBM cutter in two cutting orders[J].Journal of Central South University (Science and Technology),2012(3):940-946.

[26]龚秋明,董贵良,殷丽君,等.线性和旋转切割方式滚刀破岩试验对比研究[J]. 施工技术, 2017(11):61-66.

[27]吴帆,殷丽君,张浩,等.镶齿滚刀破岩机理及效率的旋转破岩试验[J].中国公路学报,2018(10):150-160.

[28]TAN Q,YI N,XIA Y,et al. Study of calculation equation of TBM disc cutter optimal spacing[J].Rock and Soil Mechanics,2016(3):883-892.

[29]秦鹏伟.复合地层TBM滚刀破岩机理的数值模拟研究[D].重庆:重庆大学,2016.

[30]张康智,张文彬.基于VUMAT方法的TBM滚刀破岩仿真与试验[J].机械设计,2016(8):88-94.

[31]朱兆峰.基于ABAQUS单刃盘形滚刀破岩影响因素的数值模拟分析[D].淮南:安徽理工大学,2014.

[32]GENG Q,WEI Z,MENG H,et al. Numerical and experimental research on the rock-breaking process of tunnel boring machine normal disc cutters[J].Journal of Mechanical Science & Technology,2016(4):1733-1745.

[33]TANG C A, KAISER P K. Numerical simulation of cumulative damage and seismic energy release during brittle rock failure - Part I: Fundamentals[J].International Journal of Rock Mechanics and Mining Sciences,1998(2):113-121.

[34]LIU H Y,KOU S Q,LINDQVIST P,et al. Numerical simulation of the rock fragmentation process induced by indenters[J].International Journal of Rock Mechanics and Mining Sciences,2002(4):491-505.

[35]MA H,YIN L,JI H. Numerical study of the effect of confining stress on rock fragmentation by TBM cutters[J].International Journal of Rock Mechanics and Mining Sciences,2011(6):1021-1033.

[36]于躍.盘刀破岩机理的细观数值模拟研究[D].大连:大连理工大学,2010.

[37]WANG S Y,SLOAN W,LIU H Y,et al. Numerical simulation of the rock fragmentation process induced by two drill bits subjected to static and dynamic (impact) loading[J].Rock Mechanics and Rock Engineering,2011(3):317-332.

[38]CUNDALL P,VOEGELE M,FAIRHURST C. Computerized design of rock slopes using interactive graphics for the input and output of geometrical data[C]//The 16th U.S Symposium on Rock Mechanics (USRMS).1975.

[39]GONG Q,ZHAO J,JIAO Y. Numerical modeling of the effects of joint orientation on rock fragmentation by TBM cutters[J].Tunnelling and Underground Space Technology,2005(2):183-191.

[40]GONG Q M,JIAO Y Y,ZHAO J. Numerical modelling of the effects of joint spacing on rock fragmentation by TBM cutters[J].Tunnelling and Underground Space Technology,2006(1):46-55.

[41]张魁.盾构机盘形滚刀作用下岩石破碎特征及滚刀振动特性研究[D].长沙:中南大学,2010.

[42]苏利军,孙金山,卢文波.基于颗粒流模型的TBM滚刀破岩过程数值模拟研究[J].岩土力学,2009(9):282-288.

[43]MOON T,OH J. A study of optimal rock-cutting conditions for hard rock TBM using the discrete element method[J].Rock Mechanics and Rock Engineering,2012(5):837-849.

[44]LI X F,LI H B,LIU Y Q,et al. Numerical simulation of rock fragmentation mechanisms subject to wedge penetration for TBMs[J].Tunnelling and Underground Space Technology,2016(5):96-108.

[45]SUN J,CHEN M,CHEN B,et al. Numerical simulation of influence factors for rock fragmentation by TBM cutters[J]. Rock and Soil Mechanics,2011(6):1891-1897.

[46]CHOI S,LEE S. Three-dimensional numerical analysis of the rock-cutting behavior of a disc cutter using particle flow code[J]. KSCE Journal of Civil Engineering,2015(4):1129-1138.

[47]叶晨立,王俊,刘川昆,等.基于三维离散元的滚刀破岩机理研究[J].路基工程,2018(3):142-145.

[48]SUN G,SUI T,KORSUNSKY A M. Review of the hybrid Finite-Discrete Element Method (FDEM)[C]// Proceedings of the World Congress on Engineering.2016.

[49]ZHOU W,JI X,MA G,et al. FDEM simulation of rocks with microstructure generated by voronoi grain-based model with particle growth[J].Rock Mechanics and Rock Engineering,2020(3):1-13.

[50]MA G,ZHOU W,REGUEIRO R A,et al. Modeling the fragmentation of rock grains using computed tomography and combined FDEM[J]. Powder technology,2017(2):388-397.

[51]MUNJIZA A,OWEN D R J,BICANIC N. A combined finite-discrete element method in transient dynamics of fracturing solids[J]. Engineering Computations,1995(2): 145-174.

[52]WU Z,MA L,FAN L. Investigation of the characteristics of rock fracture process zone using coupled FEM/DEM method[J]. Engineering Fracture Mechanics,2018(9):355-374.

[53]WU Z,YU F,ZHANG P,et al. Micro-mechanism study on rock breaking behavior under water jet impact using coupled SPH-FEM/DEM method with Voronoi grains[J]. Engineering Analysis with Boundary Elements,2019(12):472-483.

[54]LABRA C,ROJEK J,O?ATE E. Discrete/Finite Element modelling of rock cutting with a TBM disc cutter[J]. Rock Mechanics and Rock Engineering,2017(3):621-638.