基于配煤操作优化的配合煤成本降低策略

2021-11-28郭雪松李向林傅海斌王新会

郭雪松 李向林 傅海斌 王新会

摘 要:针对降低配合煤成本的生产需求,有必要开展配煤操作優化研究及生产实践。安阳钢铁股份有限公司焦化厂通过有针对性地开展现场设备改造,调整单种煤配合比例,并将其应用于四炼焦焦炉生产,最终实现了降低配合煤成本的生产目标。

关键词:配煤操作;优化改造;降低成本

中图分类号:TQ545文献标识码:A文章编号:1003-5168(2021)14-0040-03

Abstract: In view of the production demand to reduce the cost of coal, it is necessary to carry out research on optimization of coal blending operation and production practice. The Coking Plant of Anyang Iron & Steel Co., Ltd. carried out targeted on-site equipment transformation, adjusted the proportion of single coal, and applied it to the production of the four coking coke ovens, and finally achieved the production goal of reducing the cost of matched coal.

Keywords: coal blending operation;optimization transformation;cost reduction

配煤车间是安阳钢铁股份有限公司焦化厂焦化炼焦生产工序的核心部分,承担着全厂4座焦炉生产用煤的入场、上罐、配比和输送等任务,日均供应近万吨炼焦生产用煤。2019年,受进厂煤资源和现场设备等客观因素的影响,生产过程中出现配煤配比准确率低、配煤挥发分和炼焦煤耗偏高等问题,导致配合煤成本增加[1-3]。2019年,焦化厂配合煤成本约为1 292元/t,与2018年1 219元/t成本相比提高,行业排名降低4名。配合煤成本高导致炼铁生产成本增加,因此,在配煤工艺不变和进厂煤质量稳定的前提下,各配煤车间要从工艺源头采取有效的成本控制措施[4-5]。

1 确定目标

2020年初,厂部对配合煤运行成本进行了对标梳理,分析配合煤生产过程参数控制存在的不足,重点放在提高配煤比准确率、降低配煤挥发分、降低炼焦煤耗和降低火车进厂煤卸车延时费等方面。同时建立了“四个全面问题”整改清单,结合目前市场行情,提出在2020年度公司配合煤预算成本降至1 263元/t的基础上,通过优化配煤工艺过程控制等方面措施,实现吨煤成本降低3元/t的硬性任务指标。

2 原因分析

2.1 配煤比准确率低原因分析

安阳钢铁股份有限公司自动配煤系统采用IPC-610-386工业控制机,它是由圆盘给料机、调速电机、核子秤、给料测速传感器、调速控制器和仪表等组成的综合性计算机运转体系。配煤罐中的煤料通过圆盘给料机连续稳定输送到皮带秤上,给料传感器自动测量给料机的瞬时流量并反馈给计算机控制系统,计算机控制系统按照设定的配比流量自动调节给料机的给料量,组成闭环配料系统。配煤比准确率反映了生产过程中单种煤实际配入量相对于设定配入量的完成情况,是配煤生产中一项重要的成本分析指标。

该自动配煤装置投入使用近10年,由于长时间受到煤中水分和部分化学成分的浸泡与腐蚀,使现场使用的圆盘给料机、疏松机和空气炮等辅助配煤设施出现故障,无法有效动作,下煤过程中出现断流,影响配比精度。特别是进入冬季,储煤罐中煤结冰后块度变大,较大的煤块会在圆盘给料机下煤口位置出现堵塞现象,影响皮带传感器数据检测及后续控制变频器调节圆盘给料机的运转速度,这一过程中,皮带运转速度波动较大,造成配比准确率下降。2019年四季度至2020年一季度,配比命中率均值为95.56%,配比实际命中率降低,影响实际配煤结构成本。

2.2 炼焦煤耗高原因分析

2.2.1 进厂煤水分高。安阳钢铁股份有限公司焦化厂进厂来煤分为汽车来煤和火车来煤两种方式。通过对比汽车来煤与火车来煤的水分化验数据发现,汽车来煤水分比火车来煤水分平均高出1.6%,主要原因是部分车辆在质检过磅前存在司机向煤中掺水或往水箱里偷注满水的行为,导致进厂煤量数据出现虚高。

2.2.2 计量不精准。自动配煤计量系统所使用的电子秤属于皮带称重式电子秤,由皮带传感器和小皮带两部分组成。现场电子秤采用接触式测量,校秤期间,煤料下落时对其产生的机械冲击力造成皮带跑偏并出现零点漂移,直接影响计量的准确度,皮带称重式电子秤计量数据大于配合煤实际消耗数据,造成煤耗数值偏高。

2.3 配煤挥发分高原因分析

2020年1—3月,安阳钢铁股份有限公司焦化厂在2019年全厂配煤挥发分25.28%的基础上,加大了官庄、潘集西等矿点高挥发性的1/3焦煤的配比量,挥发分均值为26.86%的配煤应用到实际生产后,出现了冶金焦率降低、小粒焦和粉焦率有所升高的现象,配煤成焦率降低,致使焦炭产量减少。为了切实提升配煤成焦率,要对配煤挥发分进行控制,通过降低1/3焦煤的比例等措施减少配煤挥发分,实现焦炉增产增效。

2.4 火车进厂煤费用高原因分析

目前,安阳钢铁股份有限公司焦化厂炼焦煤包括5个大煤种和11个小煤种,进厂煤源涉及全国30余个煤矿矿点。按照质量需求,来煤应根据煤种分类储存在20个万吨煤仓内。但是,受厂内接卸能力等客观因素影响,火车来煤集中进厂时无法及时卸车,导致火车在厂内滞留时间长,进而产生一定金额的车皮延时费,严重时会影响后续火车来煤,对生产造成一定影响。2019年,炼焦煤等待卸车时间平均达23.8 h/车,产生延时费667.69万元,车均延时费为256.49元。因此要对火车卸车效率进行生产管控,减少火车待卸时间,降低火车延时费用。

3 应对策略

3.1 开展设备专项技术改造,提高配比准确率

2020年,配煤车间围绕自动配煤装置在运行过程中存在的工作效率低下而影响配比准确率的核心问题,将提高配比命中率作为工艺研发项目进行了专项技术改造,减少皮带断流现象,提高实际配比准确率。

一是针对疏松机存在的故障进行技术改造,更换锈蚀的输油管道接头及液压缸与疏松拉杆之间的连接轴,更换空气炮快速排气阀及密封,保障工作压力,解决疏松机和空气炮不工作的问题,确保下煤顺畅,提升配比准确率约0.5%。

二是研究圆盘给料机内部结构和用途,其主要包含挡料板、圆盘出料口和圆盘套筒三部分。挡料板沿出料切线方向设置,多数物料不经过挡料板,直接从出料口流出,因此挡料板不会造成断流。圆盘出料口按物料堆角闸门控制出料的形式设计,从套筒的出料口可以看出,横向隔板可以保证出料口不磨损,其底部带搅料装置的磨料结构板对于大水分的物料有极好的促进出料作用而且耐磨损,同样圆盘出料口结构也不会造成断流。套筒采用锥形结构,30%以上的仓压由上部料仓承担,因此采用较小功率的电动机带动圆盘给料机,即达到使用效果。但由于煤料有一定的黏结性,在直径为800 mm套筒底部旋转下煤的过程中,煤料易形成倒圆锥形,滞留在上部形成篷料,从而出现断流问题。圆盘给料机套筒内部设置导流板,有效解决了圆盘给料机效率低下的问题,断流发生率至少降低2%。

3.2 降低炼焦煤耗

一是监控外来煤水分,对来煤车辆水分进行实时管控。原煤当班职工每天通过现场目测检查汽车来煤车辆有无滴水及车辆有无藏暗格水箱行为,严防司机通过加放水操控计量秤重,对卸煤车辆滴水情况进行一车一拍照并上传至车间工作群,符合卸车条件方可卸车。对于来煤滴水现象严重的车辆,必须控水合格并进行回磅扣吨,然后方可卸车,防止来煤水分过大产生亏吨现象。二是定期盘库和校秤,保证单位煤耗与焦炭产量数据相符。三是月底联系生产处和计量控制处相关人员分析月底焦炭产量与煤耗,从而实现吨焦耗干煤降低2 kg、冶金焦成本降低约3元/t的目标。

3.3 调整单种煤配合比例,降低配合煤揮发分

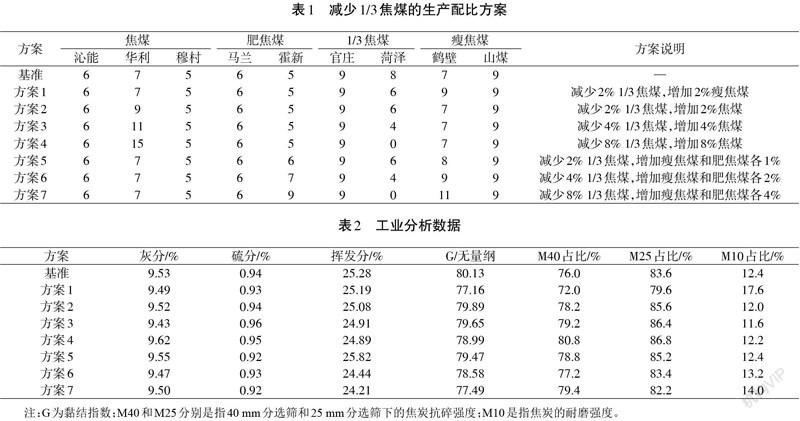

配煤车间与技术科制定了7项减少1/3焦煤的不同生产配比方案(见表1),并进行小焦炉试验工业数据分析(见表2),通过适度减少1/3焦煤配比量,提高瘦焦煤等其他低挥发分煤的配入量,最终实现降低配合煤挥发分0.5%的目标。

根据表2工业分析数据,从配合煤指标看,采用7种方案的任一种时,配合煤挥发分均有不同程度的降低;使用瘦焦煤替代1/3焦煤,虽配合煤挥发分有所降低,但黏结性指标下降较多,焦炭质量下降;使用焦煤替代1/3焦煤,随着替代比例增加,焦炭质量向好;使用肥焦煤和瘦焦煤共同替代1/3焦煤,配合煤挥发分有所降低,但随着替代比例的增加,焦炭质量有所劣化。因此,在生产应用中,要控制总的瘦焦煤占比,不能有大幅度增加。

3.4 降低火车进厂煤卸车延时费用

3.4.1 强化进厂煤资源计划对接。每周一、三、五下午召开由生产处、煤炭处、焦化车间和运输部等单位参加的资源计划及厂内接卸对接会,形成例会机制。结合煤库存、消耗等做好来煤计划,根据生产、设备等情况做好厂内火车翻车计划。通过日常对接,保证煤炭资源计划可控,并明确对车翻车思路,提高效率。

3.4.2 合理规划进厂煤卸车。焦化车间要充分与生产处、煤炭处等职能科室进行资源信息共享、对接,根据来煤计划,提前在20个煤仓内设置1~2个周转仓,以解决火车来煤无场地问题,最大限度地降低火车皮延时费。

3.4.3 缩短皮带开机节点。在火车翻车皮带运输线的各班组之间开展卸车劳动竞赛,以正激励为主,火车来量大时交接班不停机,发挥设备潜力,减少皮带运转时间节点,提高皮带运转率。

4 效果分析

4.1 取得效果

通过对现场圆盘给料机等设备进行技术性修复或改造,配煤实际配比准确率提高明显。2020年配比准确率为97.52%,相比2019年配比准确率提高了1.96%;通过调整单种煤配合比例并将其应用于四炼焦焦炉生产,2020年挥发分相比2019年降低了0.43%;采取进厂煤水分管控、定期校秤与盘库措施,吨焦煤耗降低3 kg;2020年进厂火车达到36 698节,火车车均待卸时间缩短至21.9 h,车均延时费降低至213元,降低延时费159.59万元。项目实施前后数据对比如表3所示。

4.2 产生效益

项目实施后,吨焦耗干煤降低3 kg,配合煤成本实际降低约4元/t,以平均日用干煤9 352 t计算,每年可降低配合煤成本1 365万元,累加火车延时费用,共计降低配合煤成本1 524.59万元。

5 结语

在钢铁企业利润空间逐步收窄且生存压力不断加剧的大背景下,安阳钢铁股份有限公司焦化厂配煤车间立足岗位,在加强日常生产过程管控和降低配合煤成本方面进行了生产实践,取得了明显效果。未来,安阳钢铁股份有限公司焦化厂将继续和同行业企业开展新技术学习交流,争取创造更大的效益。

参考文献:

[1]邓俊.炼焦配煤智能优化模型及其应用研究[D].长沙:中南大学,2007:18-19.

[2]徐四海,刘建军.持续改进配煤技术 有效控制配煤成本[J].广东化工,2009(7):314-315.

[3]梁向飞.提高焦炭质量降低配煤成本的实践[J].河北冶金,2015(5):40-42.

[4]杨颂.炼焦配煤与焦炭质量关联性的初步研究[D].太原:太原理工大学,2011:16.

[5]罗道成,易平贵,胡忠于,等.合理利用煤源优化配煤提高焦炭质量的研究[J].煤炭技术,2001(4):59.