加工误差对静压气浮主轴稳态性能影响的研究

2021-11-28叶月亮李瑞瑞王鹏峰李运堂

叶月亮,李瑞瑞,王鹏峰,李运堂

(1.中国计量大学 机电工程学院,浙江 杭州 310018;2.中国计量大学 现代科技学院,浙江 杭州 310018)

静压气浮主轴因具有无摩擦/极低摩擦、无磨损、精度高、转速快等优点而广泛应用于高速超精密加工设备。作为关键部件,静压气浮主轴的性能直接影响零件加工质量。为此,许多学者致力于静压气浮主轴的性能分析和参数优化方面的研究。GAO等[1]基于有限元计算研究了静压气浮主轴在偏心率和转速改变时气膜内气体压力分布、承载能力、刚度和质量流量等稳态性能。LI等[2]提出对初始条件依赖度低、计算效率高的改进有限差分法,研究了轴承参数对主轴承载能力和刚度的影响。LO等和YANG等[3-4]采用有限差分法分析了节流孔的直径、数量和位置对静压气浮主轴稳态性能的影响。XIAO等[5]采用有限差分法计算了不同长度和直径微型静压气浮主轴的承载能力和刚度。LI和DING[6]通过实验和CFD仿真指出节流孔直径较小时,节流孔长度对气体轴承稳态性能的影响不可忽略。DU等[7]发现最小气膜厚度附近设置一个或两个轴向均压槽可显著提升主轴承载能力和刚度。

在静压气浮主轴加工过程中,受机床振动和刀具磨损等因素影响,轴套或转子表面加工误差不可避免。相对于微米级的气膜厚度,加工误差对主轴性能的影响不可忽视。CUI等[8-9]基于仿真和实验指出周向加工误差增大静压气浮主轴流场内高压区域的不均匀性,轴向加工误差改变高压区域的面积和位置。凹形加工误差对承载能力和刚度的影响比锥度误差更明显,增加误差周期有助于提高主轴径向运动精度。WANG等[10-11]研究指出周向或轴向正弦波纹幅值从1 μm增加至3 μm时,静压气浮主轴的承载能力、刚度和质量流量降低,而动态刚度和阻尼系数明显提高。SONG等[12]指出形状误差使静压气浮主轴的稳定速度阈值降低,导致主轴容易出现不稳定。RAJPUT和SHARMA[13]指出几何缺陷(桶形、钟口形和波纹形)和轴颈倾斜显著影响静压气浮主轴的平均气膜厚度、稳定速度阈值、动态刚度和阻尼系数。CUI等[14]通过有限元法和比例分割法研究表明轴颈倾斜对主轴角刚度影响极小,而角刚度随正弦波纹周期的减小或幅值的增加而明显增大。李冰等[15]研究发现轴向正弦波纹可以显著提升液体静压主轴的承载能力,而周向正弦波纹有利于提高主轴稳定性,并且波纹幅值越大,稳定性越好。侯志泉等[16]通过实验和CFD仿真验证圆度误差的幅值和频率是影响液体静压主轴回转精度的主要因素。SUN[17]和李彪等[17][18]探讨了表面粗糙度、加工误差方向和轴颈倾斜角度对动静压主轴稳态性能的影响。CAPPA等[19]提出可将径向误差控制在纳米范围内的静压气浮主轴设计方法,指出主轴径向误差主要受形状误差和节流孔直径的影响。

现有文献只考虑到圆度、锥度和正弦波纹等加工误差对静压气浮主轴性能的影响,可是针对其它周期性加工误差对气浮主轴性能的影响研究很少。同时,高度角作为表征转子和轴套形心相对位置的性能参数,关系到高速超精密主轴的回转精度,但加工误差对静压气浮主轴高度角影响的研究尚未开展。本文采用有限元法求解稳态雷诺方程,研究了周向加工误差(正弦波纹、方波波纹、锯齿波纹和三角波纹)对气体压力分布、承载能力和高度角的影响,旨在为静压气浮主轴的性能分析和结构设计提供理论参考。

1 静压气浮主轴性能计算

1.1 静压气浮主轴结构

图1 静压气浮主轴结构Figure 1 Structure of aerostatic spindle

此时,任意一点处气膜厚度

h=hm[1-εcos(θ-φ)]。

(1)

式(1)中,偏心率ε=c/hm。

存在周向正弦波纹、方波波纹、三角波纹和锯齿波纹加工误差的静压气浮主轴见图2。

图2 周向波纹加工误差静压气浮主轴Figure 2 Aerostatic spindle with circumferential waviness manufacturing errors

正弦波纹加工误差的气膜厚度见图2(a)。

hcsin=h-Msin(Nθ)。

(2)

式(2)中,M为加工误差幅值,N为加工误差周期。

方波波纹加工误差的气膜厚度见图2(b)。

(3)

式(3)中,θc=2πis/N,is=0,1,…,N-1。

三角波纹加工误差的气膜厚度见图2(c)。

(4)

锯齿波纹加工误差的气膜厚度见图2(d)。

(5)

1.2 静压气浮主轴性能的有限元计算方法

气膜内无量纲稳态可压缩气体雷诺方程为

(6)

(7)

其中,p、η、pa、ρa和p0分别为气体压力、气体粘度、大气压力、大气密度和供气压力;v为节流孔进入气膜间隙表面时气体速度;u为x方向气体流速;V为参考速度(340 m/s);式(6)中δi为Kronecker数,节流孔处δi=1,非节流孔处δi=0。

计算域内,需满足以下边界条件。

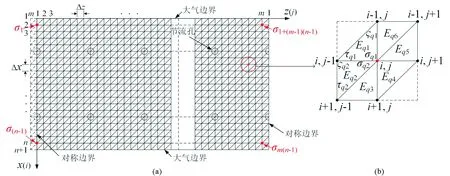

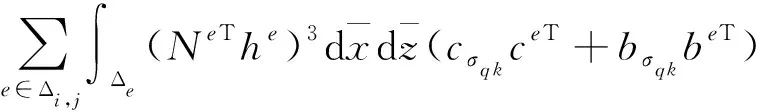

应用伽辽金加权余量法和弱解公式得到

(8)

式(8)中,Ω为计算域;δf为无量纲压方函数的变分。由于气膜厚度远小于转子直径,故忽略转子曲率,将计算域展开成图3(a)所示的平面。沿x和z方向分别均匀设置(n+1)和(m+1)个节点,计算域划分成2mn个线性三角形单元体。式(8)可写成三角形单元体面积积分之和形式:

(9)

图3(b)所示为与节点(i,j)(2≤i≤n,1≤j≤m)相关的六个线性三角形单元体。设中心节点(i,j)为节点σq(q=1,2,…,m(n-1)),与节点σq相关的单元体定义为Eqk(k=1,2,…,6),单元体Eqk的节点按逆时针方向命名为σqk、ζqk和τqk。

图3 计算域Figure 3 Computational domain

将上述插值函数代入式(9)得到:

(10)

展开式(10)中的积分项,得到无量纲雷诺方程的泛函:

(11)

通常认为气体流经节流孔为等温绝热过程,因此,第r个节流孔流出的气体质量流量为:

(12)

(13)

式(13)中,Δa表示节流孔截面积,κ为空气比热容比;φ为流量系数(φ=0.8)。

2 结果与讨论

2.1 有限元法计算结果验证

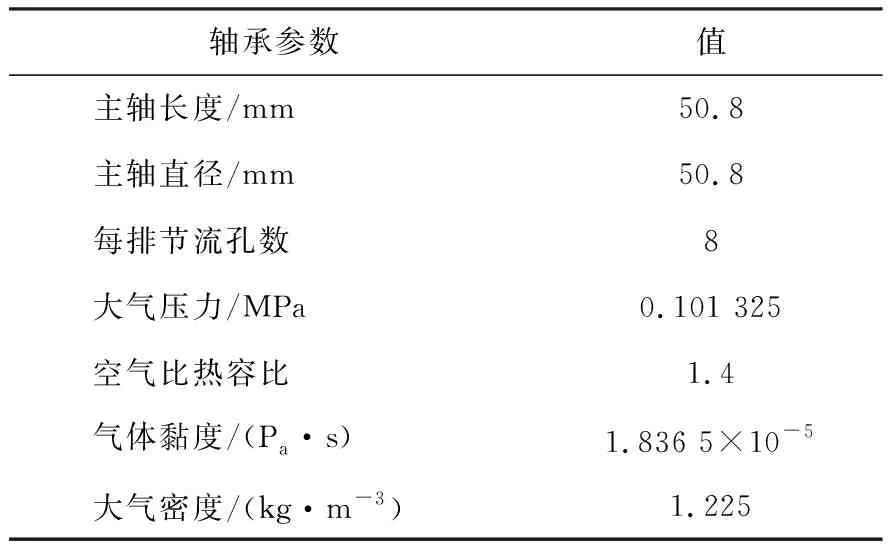

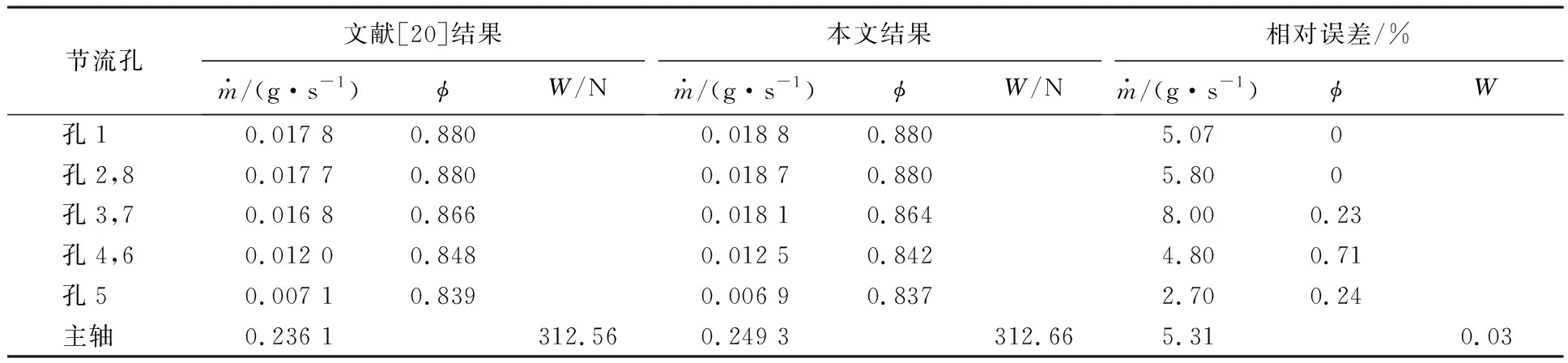

为验证有限元法计算结果的准确性,采用与文献[20]几何参数相同的静压气浮主轴进行对比。几何参数和气体特性如表1。

表1 几何参数和气体特性

利用MATLAB进行雷诺方程的有限元计算。忽略主轴的轴向运动,u设为零。无量纲压方的收敛条件g和高度角的收敛条件gφ分别为1×10-6和1×10-4。x、z方向分别均匀划分21和65个节点。计算结果表明,继续增加网格数量计算时间过长,而对计算影响很小。

本文有限元法计算得到的承载能力、流量系数和质量流量与文献[20]的计算结果对比如表2(hm=19.05 μm、w=0 kr/m、d=0.15 mm、ε=0.5和p0=5×105Pa)。承载能力的相对误差仅为0.03%,流量系数的相对误差均小于1%。节流孔质量流量的平均误差为5.31%。对比结果验证了本文有限元法计算结果的准确性。

表2 计算结果与文献[20]结果对比

2.2 加工误差对静压气浮主轴稳态性能的影响

考虑到实际加工过程,设置加工误差幅值M=0.5、1、1.5、2、2.5和3 μm,周期N=2、3、4、5和6。轴承参数为hm=20 μm、d=0.2 mm、p0=5×105Pa、ε=0.2、w=20 kr/m,几何参数和气体特性参数见表2。

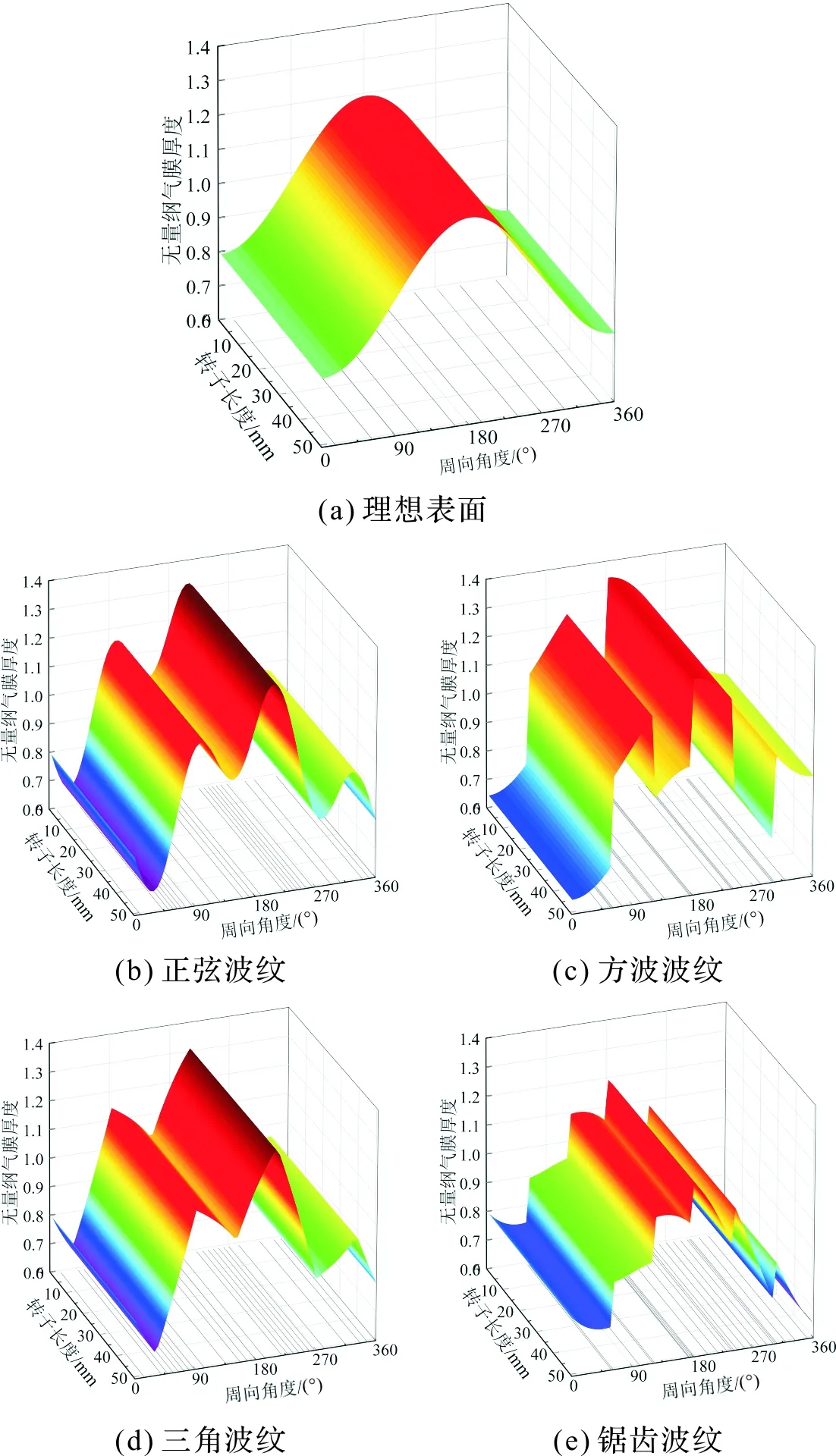

理想表面和加工误差幅值M=3 μm、周期N=3时周向正弦波纹、方波波纹、三角波纹和锯齿波纹加工误差的静压气浮主轴气膜厚度如图4。

理想表面静压气浮主轴的气膜厚度沿圆周方向和转子长度方向对称。周向波纹加工误差使气膜厚度沿圆周方向大幅波动,气膜厚度由加工误差的形状、幅值和周期决定。

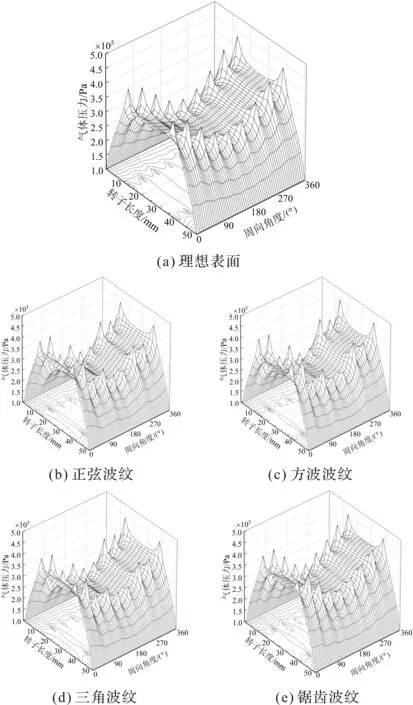

理想表面、周向正弦波纹、方波波纹、三角波纹和锯齿波纹加工误差的气体压力分布如图5。与理想表面的气体压力分布相比,周向加工误差使气体压力沿圆周方向大幅波动,节流孔出口处气体压力变化尤其显著,变化特点由加工误差的形状、幅值和周期决定。

周向加工误差对静压气浮主轴承载能力和高度角的影响如图6所示。承载能力和高度角随锯齿波纹加工误差幅值的增大而增大。

由图6(a)可知,相对于正弦波纹、方波波纹和三角波纹,周向锯齿波纹对承载能力的提升最显著。锯齿波纹始终使承载能力增大,而锯齿波纹的周期对承载能力影响很小。承载能力随正弦波纹、方波波纹和三角波纹误差周期增大而逐渐减小,当周期超过一定值后,具有加工误差主轴的承载能力将小于理想表面主轴的承载能力。

由图6(b)可知,周向方波波纹对高度角的影响明显大于其它形状的周向加工误差,而周向锯齿波纹对高度角的影响最小,并且锯齿波纹始终使高度角增大。当正弦波纹、方波波纹和三角波纹误差周期超过一定值后,具有加工误差主轴的高度角将小于理想表面主轴的高度角。

图4 周向加工误差的静压气浮主轴气膜厚度分布Figure 4 Gas film distributions of aerostatic spindle with circumferential manufacturing errors

图5 周向加工误差的静压气浮主轴气体压力分布Figure 5 Gas pressure distributions of aerostatic spindle with circumferential manufacturing errors

图6 周向加工误差对承载能力和高度角的影响Figure 6 Effects of circumferential manufacturing errors on load capacity and attitude angle

3 结 论

1)周向加工误差使静压气浮主轴的气膜厚度和气体压力沿圆周方向大幅波动,节流孔出口处的气体压力变化尤其显著。气膜厚度与气体压力的形状由加工误差的形状、幅值和周期决定。

2)相对于正弦波纹、方波波纹和三角波纹,周向锯齿波纹对承载能力的提升最显著,对高度角的影响最小。锯齿波纹始终使承载能力和高度角增大,而锯齿波纹的周期对承载能力影响很小。周向方波波纹对高度角的影响明显大于其它形状的周向加工误差。

3)静压气浮主轴的承载能力和高度角随锯齿波纹加工误差幅值的增大而增大。承载能力和高度角随正弦波纹、方波波纹和三角波纹误差周期增大而逐渐减小,当周期超过一定值后,具有加工误差主轴的承载能力和高度角将低于理想表面主轴的承载能力和高度角。