自卸汽车举升液压缸力学分析及有限元仿真

2021-11-26姚立泽李宁李卓张新敏

姚立泽,李宁,李卓,张新敏

(1.102618 北京市 北京交通运输职业学院;2.063000 河北省 唐山市 天地科技有限公司唐山分公司)

0 引言

自卸汽车是利用车载动力驱动液压举升机构,将车厢与地面角度逐渐增大,并依靠车厢本身重力回位的车辆。自卸汽车的应用领域很广,涉足工业、矿业、电力、水利、建筑等多种行业领域,其主要用途为载运货物并能自动卸货,省去人工卸货环节,减少人力投入[1]。

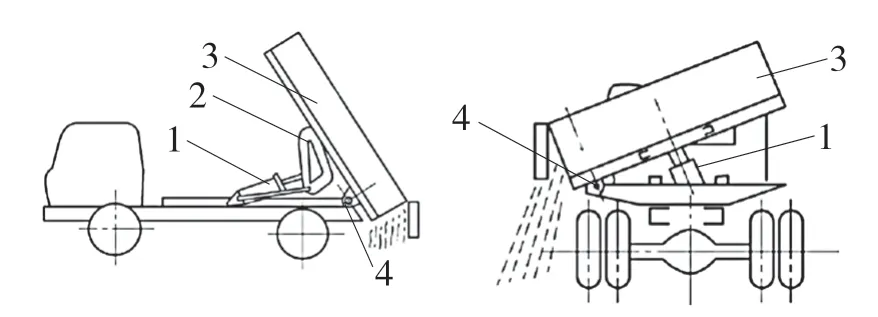

自卸汽车按货物倾卸方向分类,可分为后倾式、侧倾式、三面倾卸式、底板翻式4 种类型,其中后倾式和侧翻式最常见,如图1 所示[2]。无论是哪种类型的自卸汽车,都靠液压系统提供动力,举升液压缸是液压系统的关键部件,液压选取与设计将影响举升汽车的使用性能、安全性能及工作效率。本文以自卸汽车举升液压缸为例,提出一种传统力学与仿真相结合的分析方法,提出优化改良建议,为各类汽车举升液压缸设计、选型提供参考。

图1 自卸汽车常见类型Fig.1 Common types of dump truck

1 液压缸主要参数

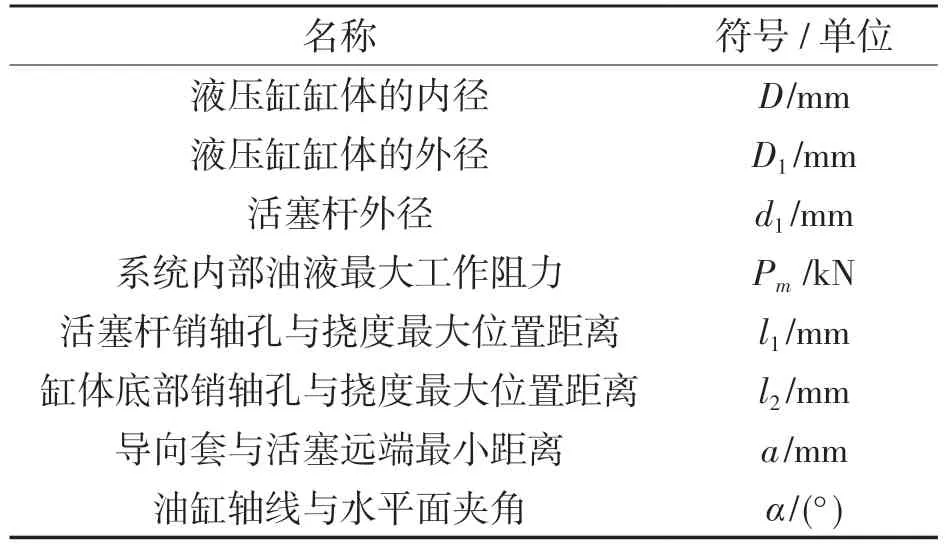

自卸汽车举升液压缸关键部件有缸体、活塞、活塞杆等,主要参数[3-4]具体见表1。

表1 举升液压缸主要参数Tab.1 Main parameters of lifting hydraulic cylinder

2 传统力学分析

缸体和活塞杆是液压缸的主要部件,其强度影响车辆举升安全、液压系统的使用寿命,因此要分别对缸体和活塞杆进行校核,具体方法借鉴丁绍南等对立柱、活塞杆等部件的校核计算方法[5]。

2.1 稳定性

举升液压缸完全伸长或仅伸出一半时均应按最不利工况考虑,前者因为液压缸过长而导致稳定性不利,后者是综合判断液压缸长度与载重而得出的稳定性不利工况。

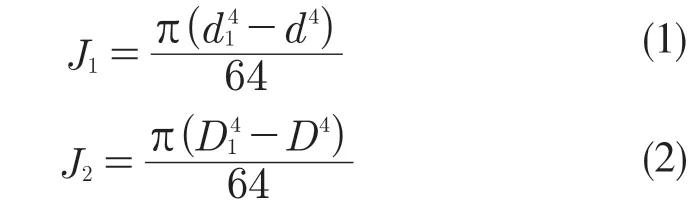

活塞杆和油缸的惯性矩分别为

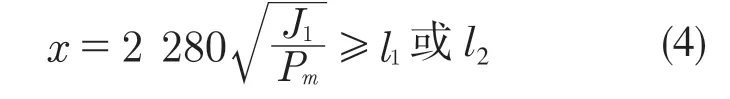

单伸缩油缸的稳定性条件为

式中:PK1——油缸稳定性极限力;Pm——油缸最大工作阻力。

稳定性条件的适用范围计算:

式中:l1——活塞杆头部到最大挠度处距离。J1和J2已求出,则根据,查极限力计算图可得。因此,根据稳定性条件及适用范围,可以确定自卸汽车举升液压缸稳定性状况[6]。

2.2 活塞杆强度校核

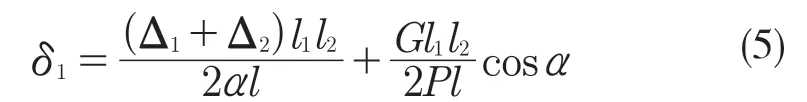

在举升液压缸承受最大压力时,油缸的挠度可按式(5)计算:

式中:δ1——举升液压缸的挠度;Δ1——活塞杆与导向套处的最大配合间隙;Δ2——活塞与缸体处的最大配合间隙;l——液压缸完全伸出总长;G——立柱总重。

无加长杆活塞杆的合成应力:

式中:A——活塞杆截面积;W——活塞杆断面模数。

2.3 缸体强度校核

设壁厚为δs,3.2的缸筒为中等壁厚钢筒,强度条件如下:

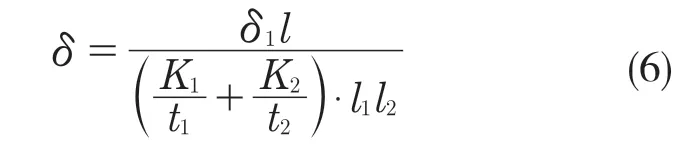

缸体与缸底焊缝强度按式(10)计算:

安全系数计算:

将安全系数与手册要求的合理安全系数对比,可以确定自卸汽车举升液压缸油缸部分强度状况。

3 基于有限元软件的仿真分析

传统的力学分析方法是保证初步设计可靠的重要理论依据,然而存在计算过程复杂繁琐、难以直观呈现的弊端,借助CAD 虚拟样机和CAE仿真分析优化不仅可以缩短设计周期、节约劳动成本,还能使分析结果直观地呈现出来,精准确定不利点[8]。

3.1 模型的建立与网格的划分

仿真分析时,一些学者采用整体建模装配分析方法,对缸体、活塞、活塞杆同时分析,其弊端是容易忽略内部复杂受力,网格划分不利将影响分析结果。本文将在传统的力学分析基础上,使用有限元软件对最不利工况的单个元件进行缸体仿真分析,液压缸缸体部件不仅承受垂直载荷,其内壁还承受液压力的作用,一旦载重不均匀,杠杆力还将增大液压缸受力,其受力复杂程度要超过活塞杆,单个元件仿真分析不仅可以有效弥补传统力学分析的不足,还能为车辆优化设计、轻量化设计提供参考依据[9]。

3.2 参数设置

本文分析缸体采用SOLID 185 单元,弹性模量设置为2.1×105MPa,泊松比设置为0.3。用自由划分网格的方法划分网格,网格精度定义为6。划分的网格共有6 641 个单元,2 145 个节点。

3.3 施加载荷

自卸汽车举升液压缸在承受轴向荷载时,活塞杆的力完全通过油液传递给缸体,因此可以看作缸体部分承受来自油液的压强,模拟流体施力特点把液压缸缸体部分底端完全约束,将汽车载重量考虑系数后转化为对缸臂内表面施加压强,对缸体内壁底面和侧面分别施加16 MPa均匀载荷[10]。

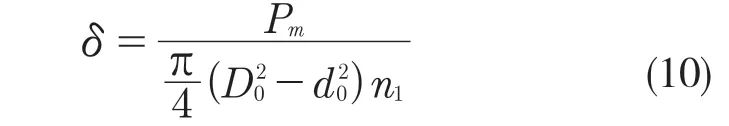

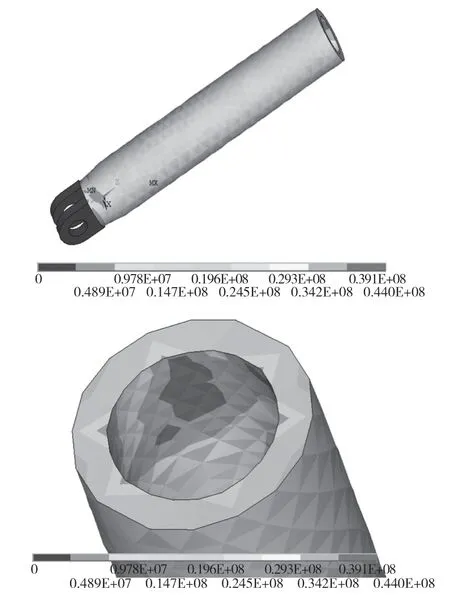

3.4 求解结果分析

最大应力出现在缸体的上部内侧,应力大小为44 MPa,在考虑安全系数的前提下,应力值符合材料的许用应力要求,如图2 所示。

图2 缸体应力分布等值线图Fig.2 Contour map of cylinder stress distribution

3.5 基于仿真分析的液压缸改良设计思路

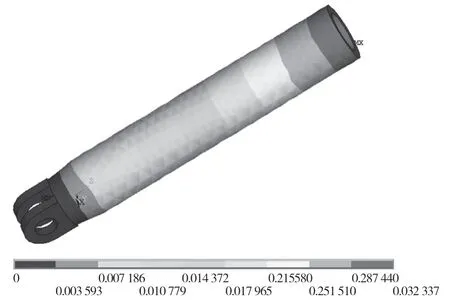

读取缸体应变等值线图,如图3 所示。可以判断从缸体底部到顶部,应变量呈线性上升趋势。

图3 缸体应变分布云图Fig.3 Strain distribution nephogram of cylinder block

再结合应力等值线图分析,最不利点的部位恰恰出现在应变最大位置处。可将液压缸缸体设计成倒锥形,从液压缸缸体底部到顶部使壁厚呈线性增大,突破标准化框架的液压缸设计将更能满足强度、稳定性的要求,在同等强度、稳定性的要求下将更节省材料,便于轻量化改良设计。

4 结语

举升液压缸是自卸汽车重要部件,通过传统力学计算与有限元仿真软件相结合的分析方法可以提升液压缸选型设计、改良设计的质量与效率。传统力学分析是机械设计与仿真分析的基础,有限元仿真分析是传统力学分析的补充与延伸,通过应力、应变等值线图找到最大应力点,得出应变分布规律,促进改良设计思路的提出,将更能促进产品轻量化发展,延长部件的使用寿命,从而提升自卸汽车工作安全性、可靠性。