针对某SUV车型的发动机悬置优化

2021-11-26刘杰昌刘忠伟张群韦进镰

刘杰昌,刘忠伟,张群,韦进镰

针对某SUV车型的发动机悬置优化

刘杰昌1,刘忠伟1,张群2,韦进镰1

( 1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.湖南湖大艾盛汽车技术开发有限公司,湖南 长沙 410205)

汽车车内的噪声舒适性一直是汽车用户感知的重要评价,而评价车内噪声舒适性的指标之一就是动刚度,动刚度性能的好坏直接关系着汽车的隔振性能优劣[1],是汽车前期开发把控NVH性能的重要分析指标。为提升某SUV车型的NVH性能,采用HympreMesh作为前处理软件建立白车身有限元模型,用OptiStruct求解器来求解,分析出接附点动刚度,并诊断出车身结构弱点区域并进行优化,使该车身NVH性能得到提升。研究表明:合理的优化方案能大幅度提升关键硬点动刚度。如文章案例,白车身关键硬点动刚度提升幅度达100%~300%不等。

接附点动刚度;ODS诊断;隔振率

引言

汽车作为我国技术经济的支柱产业,其发展水平很大程度上反映了我国的工业技术综合水平。而且随着技术的不断更新发展,现代汽车的生产周期越来越短,对性能的要求越来越高,也越来越全面,不仅对基本的安全性、外观性、动力性能等有要求,NVH性能也成为了现代汽车的一个重要追求指标,有了消费者的需求之后,就促进了主机厂对NVH性能越来越重视。NVH是指Noise(噪声)、Vibration(振动)和Harshness(舒适性)[2],由于它们往往同时出现,故通常是作为一个整体的研究对象。NVH的性能分析指标有很多,包括模态、动刚度、传递函数、噪声等等方面,其中最基本也是不可或缺的一项分析就是动刚度。动刚度指的是系统在特定的动态激励作用下抵抗变形的能力[3],用机械术语来描述的话,指的就是加速度导纳,即IPI,表示加速度响应与激励力的传递函数[4]。在汽车前期设计阶段,通过接附点动刚度的分析,可以了解车身的结构响应特性,更是车身隔振性能的直观体现,一定程度上把控车子的NVH性能,避免后续实车出现噪声过大或者振动过大等影响车子舒适性的问题,其意义是非常重要的[5]。

本文以某SUV车型作为研究对象,对接附点进行动刚度分析。再采用特定问题频率下的ODS(工作变形)等辅助诊断优化手段,对车身结构弱点进行优化加强,提升接附点动刚度性能,确保隔振性能满足目标(≥20 dB)[6],以便达到NVH性能提升的目的。

1 白车身接附点动刚度分析

1.1 有限元模型的建立

以某车企SUV车型的白车身做为本文的分析原型,利用HyperMesh软件进行有限元网格建模。车身钣金件选用尺寸大小为8 mm×8 mm的壳单元来建模划分;钣金件大多为钢材,故赋予钢材的材料属性:弹性模量2.1×105MPa,密度7.83×103kg/m3,泊松比0.3;白车身基本上是通过焊点、螺栓、烧焊、粘胶等方式把钣金件组装起来,有限元分析中通常采用Acm单元模拟焊点连接,RB2单元模拟螺栓连接。

1.2 有限元模型精确度验证

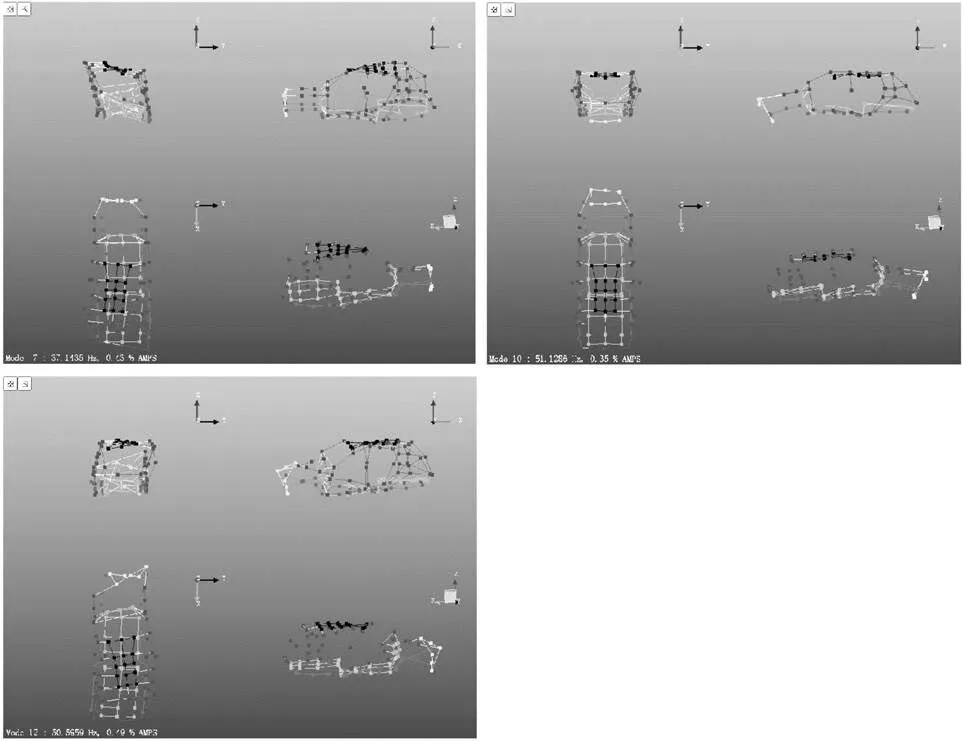

图1 模态仿真云图

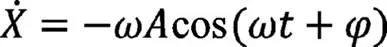

图2 模态测试结果

白车身仿真结果:尾门框一阶扭转模态固有频率为37.8 Hz,整体一阶弯曲模态为49.8 Hz,整体一阶扭转模态为51.7 Hz,仿真结果如下图1所示。

模态试验结果:尾门框一阶扭转模态固有频率为37.1 Hz,整体一阶弯曲模态为51.1 Hz,整体一阶扭转模态为50.6 Hz,测试结果如下图2所示。

从对比结果来看(见表1),仿真误差率基本低于标准值5%,仿真结果与测试结果吻合度较高,故所建有限元模型有效性可靠,可用于后续分析优化工作。

表1 模态仿真与测试对比数据

振型频率/Hz误差/% 实验仿真 尾门框一阶扭转37.137.8+2 整车一阶弯曲51.149.8−2.5 整车一阶扭转50.651.7+2.2

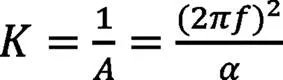

1.3 动刚度公式推导

根据振动系统理论,对单自由度黏弹性系统,建立其位移公式方程为:

=sin(+) (1)

式中:为位移;为幅值;为圆频率;为时间;为相位角。

如下为函数求导,对式(1)进行两次一阶求导可得式(2)和式(3):

1=−sin(+) (4)

=2(5)

如下为圆频率公式:

=2(6)

式6中:为频率。

如下为幅值、加速度和频率三者关系:

如下为刚度、载荷和幅值三者关系:

式(8)中:为动刚度;为载荷;取1 N的扫频载荷。

如下为动刚度、频率和加速度三者关系:

1.4 动刚度分析工况

在白车身自由状态下,在车身与底盘的关键柔性接附点处位置分别施加、、三个方向的动态单位激励力,且以其本身激励点同时作为响应点,车身柔性接附点位置如图3所示。运用单位激励频率响应计算法分析关键接附点动刚度,计算频率一般为1~500 Hz,输出形式为加速度曲线,再根据式(9),得出基于频率的动刚度曲线。

图3 车身接附点

1.5 动刚度结果分析

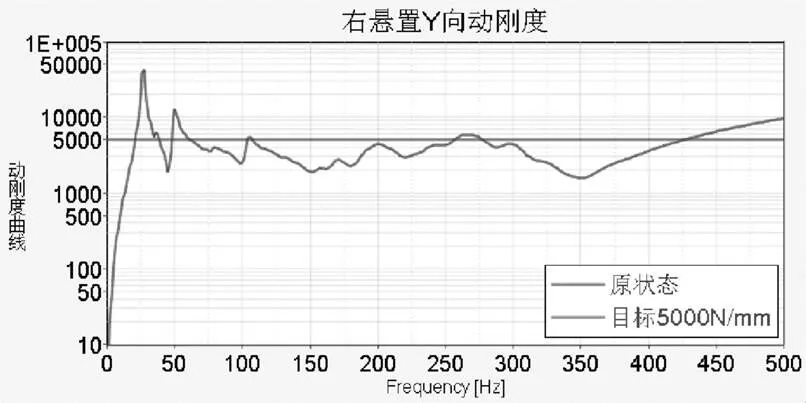

采用后处理软件HyperWorks导出动刚度曲线进行结果分析,一般不同的接附点相应会有不一样的动刚度性能目标要求。本文中分析的车型要求悬置接附点不低于5 000 N/mm,悬挂上的接附点不低于10 000 N/mm,排气系统的吊钩接附点不低于500 N/mm,基于性能目标的要求,除了右悬置接附点向较差,不满足5 000 N/mm的外,其余各接附点基本上均满足目标。悬置动刚度不足,容易使得隔振率过低,不满足被动端刚度10倍于主动端(即隔振率≥20 dB)的要求[7]会导致发动机传递到车身上的激励过大,容易造成加速时候出现“噪声大”等问题。故针对该问题,需对右悬置向动刚度进行诊断优化,使其达到目标。

表2 动刚度1/3倍频程数值

Point发动机右悬置接附点 车型原状态 目标5 0005 0005 000 N/mmN/mmN/mm FreqXYZ 509 5598 0837 072 6327 3444 88019 305 8017 6383 6856 056 10044 2753 86015 298 12520 5073 19632 897 16019 3162 24933 936 20030 6253 48927 091 25036 2994 67946 765 31551 9873 07532 131 40068 4593 97733 810

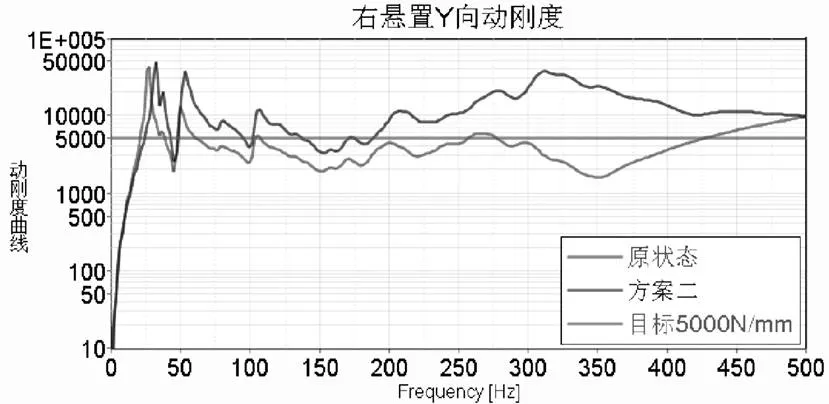

在1~400 Hz激励频率范围内,右悬置向动刚度在63~400 Hz频段内均不满足目标,如表2中的1/3倍频程数值以及图4中的曲线图:

图4 动刚度曲线图

2 右悬置Y向动刚度不足诊断

2.1 ODS工作变形分析诊断

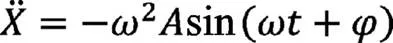

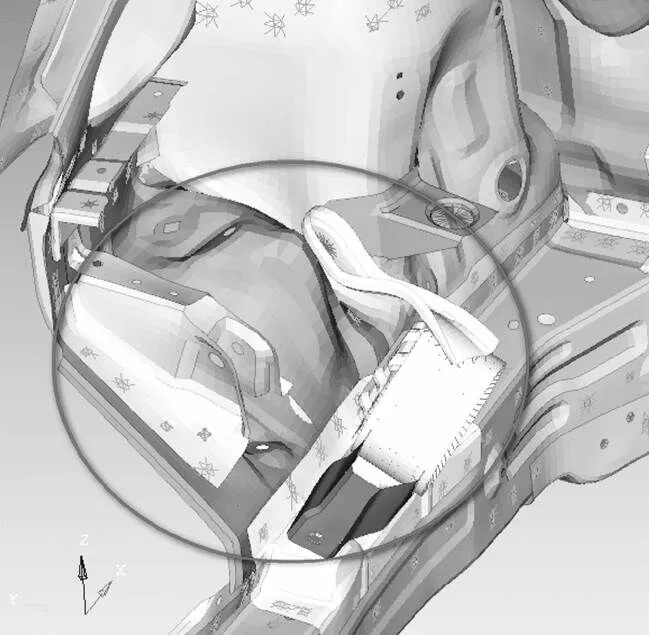

工作变形分析(Operational Deflection Shape, ODS),定义为结构在某特定频率下的工作变形[8]。根据之前的右悬置向动刚度分析结果,可以发现在315 Hz附近的动刚度数值最小,故针对该弱点频率,进行针对性的ODS分析,可以得到在右悬置向315 Hz激励下的工作变形图,如下图5所示:

图5 315 Hz下工作变形

从变形图中可以看到,在频率为315 Hz时在向的整体运动,说明轮罩前撑板的刚度不足以支撑住悬置向的运动变形,因此,对轮罩撑板的刚度进行加强或者是将悬置搭接到向刚度更大的部件上,则可以牵制住悬置的运动变形,即达到改善悬置向动刚度的目的。

2.2 右悬置Y向动刚度优化

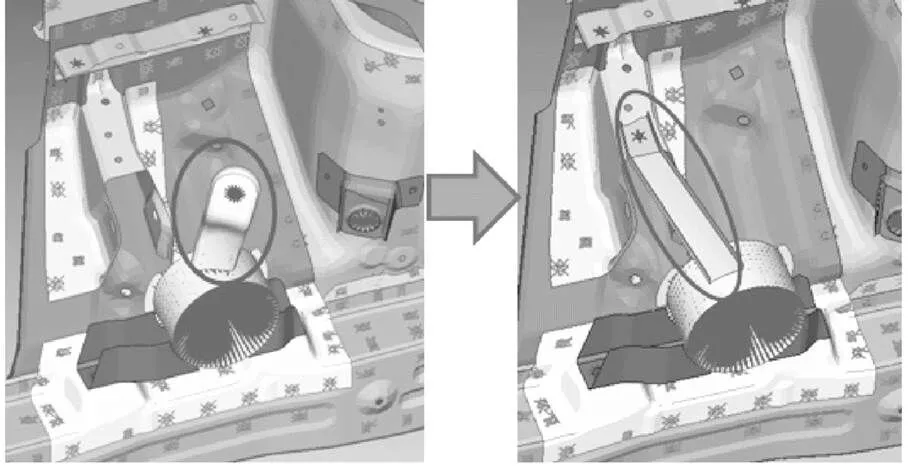

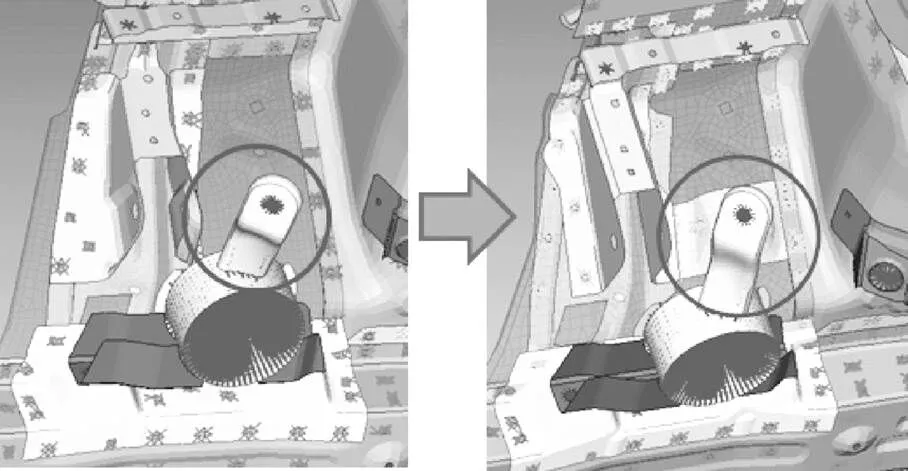

从图5的工作变形图中得知,悬置向搭接刚度不足,导致了右悬置向动刚度不满足目标,现对这一相关区域进行结构优化。方案如下图6所示。

图6中,原状态红色圈标志出来的粉色搭接板件搭接在了蓝色的轮罩撑板上,由于该蓝色轮罩撑板平面面积较大,结构刚度不够,所以造成了悬置向刚度不够,现将悬置搭接结构进行更改,即将原来搭接到蓝色撑板的板件更改搭接到有较大腔体的黄色板件上,如图6方案一所示。该方案对于提升悬置向动刚度效果显著,如下表3、图7所示。

图6 方案一:搭接支架更改

表3 动刚度1/3倍频程数值

Point发动机右悬置接附点 车型原状态方案一 目标5 0005 0005 0005 0005 0005 000 N/mmN/mmN/mmN/mmN/mmN/m FreqXYZXYZ 509 5598 0837 07213 21321 73611 157 6327 3444 88019 30541 70111 26023 363 8017 6383 6856 05635 7168 00110 273 10044 2753 86015 29839 5507 22225 702 12520 5073 19632 89716 7496 28917 147 16019 3162 24933 93615 8763 69512 535 20030 6253 48927 09126 8737 38622 229 25036 2994 67946 76543 48910 80126 460 31551 9873 07532 13159 74834 42916 931 40068 4593 97733 810101 02639 12915 099

图7 动刚度曲线图

图8 方案二:增加1.2 mm横梁

图8中,在刚度较低的撑板搭接处增加灰色的1.2 mm小横梁,加强搭接板件的局部刚度,结构更改如图10方案二所示。该方案对于提升悬置向动刚度效果依然显著,1/3倍频程数值结果及曲线对比结果如下表4、图9所示。

表4 动刚度1/3倍频程数值

Point发动机右悬置接附点 车型原状态方案二 目标5 0005 0005 0005 0005 0005 000 N/mmN/mmN/mmN/mmN/mmN/m FreqXYZXYZ 509 5598 0837 0729 48221 3616 943 6327 3444 88019 30527 50112 72719 366 8017 6383 6856 05618 0797 3386 119 10044 2753 86015 29845 0297 65615 054 12520 5073 19632 89720 9196 45633 592 16019 3162 24933 93620 0154 07135 764 20030 6253 48927 09131 1098 34327 655 25036 2994 67946 76537 19013 74748 763 31551 9873 07532 13147 32927 28446 422 40068 4593 97733 81083 43714 47628 872

图9 刚度曲线图

图10 方案三:安装孔处增加1.5 mm加强板

图10中,在悬置与轮罩前撑板安装孔处的背面增加一块1.5 mm的小加强板,使得搭接孔周边刚度增大,结构更改区域如图中10所示。

表5、图11中,右悬置向动刚度经过改变搭接结构后,向动刚度从原来的不达标,提升到全频率段基本满足目标(2 000~5 000 N/mm),提升幅度高达100%~300%不等。从图中三个方案的数值结果及曲线图中可以看出悬置向动刚度改善非常明显。从工艺实施情况以及性价比来看,加上平台化考虑,选择方案三最好。方案一虽然重量没有增加,但是需要更改悬置,需重新开模,而且需要匹配空气滤清器的布置更改,对方案的实施增加了变量。方案二在轮罩撑板正面增加加强梁,增重120 g,且车内部空间受限,不好实施。方案三满足悬置平台化,无需重新更改悬置,且在轮罩撑板背面增加加强板工艺比较容易实现,符合人机工程,重量增加仅90 g,符合轻量化需求,且性能较好。综合考虑以上三种方案的各种优缺点,最后采用了方案三。

表5 动刚度1/3倍频程数值

Point发动机右悬置接附点 车型原状态方案三 目标5 0005 0005 0005 0005 0005 000 N/mmN/mmN/mmN/mmN/mmN/m FreqXYZXYZ 509 5598 0837 0729 64515 0837 126 6327 3444 88019 30527 4188 28119 193 8017 6383 6856 05617 6955 4536 006 10044 2753 86015 29814 4245 86815 057 12520 5073 19632 89720 5824 84633 273 16019 3162 24933 93619 3965 00535 396 20030 6253 48927 09130 4516 14027 380 25036 2994 67946 76536 2599 20748 972 31551 9873 07532 13150 67512 96140 883 40068 4593 97733 81070 4585 18823 858

图11 动刚度曲线图

3 结论

本文利用利用单位激励下的频率响应法对某SUV白车身上的关键接附点(车身与悬挂、动力传动系统发生柔性连接的位置)进行动刚度分析,同时利用ODS工作变形等诊断手段进行辅助优化,能有效地解决该SUV右悬置不满足目标的问题,为发动机传递到车身上的激励振动提供较好的隔振性,同时从前期设计开发阶段就把控了由于发动机悬置动刚度不足引起的加速“噪声大”等实车问题,并得到如下结论:

(1)通过模态仿真结果与测试结果的相关主要振型进行对比分析,确定了有限元模型的正确性,进一步可以利用此SUV白车身模型进行分析诊断优化等工作,故说明仿真优化后的结果可信。

(2)根据右悬置接附点不满足目标,且最低动刚度指在315 Hz频率处的问题指向,通过ODS工作变形分析可以找到悬置向动刚度较低的原因是由于悬置搭接结构的向支撑刚度不足导致,更进一步的为优化方案提供了思路。

(3)通过对前轮罩相关区域进行优化,在悬置搭接位置增加加强板,或者是通过改变悬置搭接位置板件,可以有效改善悬置向动刚度,最小动刚度值从2 000 N/mm提高到5 000 N/mm附件,提升幅度高达150%。

(4)在前期白车身的仿真分析应用中,通过优化关键接附点的动刚度,可以有效提升汽车的隔振性能,进一步改善噪声、振动等NVH性能,可以对后续的车身设计提供指导思路以及实车试验和生产提供极大帮助。

[1] 吴志佳,杨金秀,钟建强,等.基于某车型提升右悬置动刚度的车身结构优化设计[J].时代汽车,2018(12):87-88+92.

[2] 庞剑,谌刚,何华.汽车噪声与振动[M].北京:北京理工大学出版社,2006.

[3] 林佳禾,侯亮,卜祥建,等.基于悬置刚度法的客车方向盘怠速振动传递路径分析[J].噪声与振动控制,2018,38(02):65-70.

[4] 王丽梅,郭世辉,王海涛,等.某SUV汽车油门踏板振动原因分析与解决[J].噪声与振动控制,2014,34(06):232-235.

[5] 陈秀,谭伟,王彦,等.基于发动机悬置动刚度分析的车内降噪研究[J].汽车科技,2012(05):30-33.

[6] 刘晓昂,吕兆平,殷智宏,等.基于车内NVH控制的悬置刚度与阻尼的设计方法[J].振动.测试与诊断,2016,36(01):145-151+203-204.

[7] Kim K,Choi I.Design Optimization Analysis of Body Attachment for NVH Performance Improvements[J].SAE Paper,2003-01-1604.

[8] 段龙杨.某运动型多功能车车内轰鸣噪声分析与控制方法研究[D].长春:吉林大学,2010.

Optimization Analysis of Dynamic Stiffness of a SUV Body in White

LIU Jiechang1, LIU Zhongwei1, ZHANG Qun2, WEI Jinlian1

( 1.SAIC GM Wuling Automobile Co., Ltd., Guangxi Liuzhou 545007;2.AISN Auto R&D Co., Ltd., Hunan Changsha 410205 )

Vehicle interior noise comfort has been car user perception of important evaluation, one of the indicators and evaluating the comfort of interior noise is dynamic stiffness, dynamic stiffness performance of vibration isolation performance of the car has a close relationship with quality, is the early stage of the car development controls the harshness (NVH) performance analysis of the important indicators in order to promote the harshness (NVH) performance of a certain SUV, HyperMesh as pretreatment software is adopted to establish the finite element model of the white body, can be solved by using OptiStruct solver, analysis the dotted dynamic stiffness, body structure and diagnose the weakness area disease is optimized, make the body harshness (NVH) were improved.

Dynamic stiffness of attachment point;ODS diagnosis;Vibration isolation rate

10.16638/j.cnki.1671-7988.2021.021.018

U463.8

B

1671-7988(2021)21-76-05

U463.8

B

1671-7988(2021)21-76-05

刘杰昌,就职于上汽通用五菱汽车股份有限公司,主要研究方向:汽车仿真分析。