基于载荷谱分解的商用车板簧支座耐久性分析与优化

2021-11-26任全陈文斐蒲滔周肖飞翟云飞

任全,陈文斐,蒲滔,周肖飞,翟云飞

基于载荷谱分解的商用车板簧支座耐久性分析与优化

任全,陈文斐,蒲滔,周肖飞,翟云飞

(陕西汽车控股集团有限公司,陕西 西安 710020)

为解决某牵引车板簧支座断裂问题,文章通过建立前悬架动力学模型,对前桥轮心施加实测载荷谱信号,基于虚拟迭代技术提取板簧后支座吊耳处六分力激励;建立板簧支座有限元模型,结合Miner法则对板簧支座进行多通道准静态疲劳分析,得到其疲劳寿命;结果表明:原方案的最小疲劳周次位于中部加强筋处,最小疲劳周次为1 866,换算断裂里程为11 196 km,与实际断裂里程9 364 km较为接近,成功复现试验断裂现象;对原方案进行结构优化,优化后的断裂里程可达到33 354 km,经过第二轮实车验证,新方案成功达到试验目标里程,成功解决板簧支座断裂问题。

板簧支座;虚拟迭代 ;疲劳分析;结构优化

前言

悬架系统是汽车底盘的重要组成部分,其中板簧式非独立悬架普遍应用于轻卡、中重卡等商用车领域,而板簧悬架支座作为板簧与车架的连接机构,其耐久性直接影响着整车安全性[1-2]。

在车辆疲劳耐久性开发过程中,多体动力学建模及虚拟迭代等技术的应用有效缩短了开发周期,极大地提高了工作效率[3-4]。许期英等基于多体动力学软件建立前横向稳定杆总成模型,通过提取其极限工况载荷来进行疲劳分析,但未对商用车悬架领域进行研究[5];葛文韬等采用虚拟迭代技术提取了板簧衬套的动态载荷,并基于损伤等效原理对板簧衬套进行了台架试验,提出了一套可行的台架试验规范,但未进行实车验证[6];姜平等通过建立车架、驾驶室、悬架系统刚柔耦合多体动力学模型,通过虚拟迭代方式对转向管柱进行了疲劳分析,但其整车建模工作量较大,未进行精度校核,同时没有进行试验验证[7]。

本文通过建立前悬系统动力学模型,对前桥轮心施加实测载荷谱激励,基于载荷谱分解技术提取出板簧支座吊耳处的载荷,结合准静态疲劳分析方法准确复现支座断裂现象,并进行结构优化,以相同试验条件对新方案进行强化路试验,最终新方案成功通过达到试验目标里程。

1 载荷谱采集与数据处理

载荷谱采集是指通过对车辆目标部位安装不同形式的传感器,经过数据采集系统收集传感器信号,通过数据处理的方法得到目标部位的激励信息[8]。此次载荷谱采集的试验环境为国内某试验场的强化路面,单圈循环总长约为6 km,其中包括坑洼路、卵石路、比利时路、搓板路等,对不同路面所对应的车速不同,具体试验路况及车速如表1所示。

表1 强化路试验路况说明表

序号路面名称车速/(km/h) 1坑洼路30 2比利时路30~35 3卵石路30~35 4搓板路15~20 5长波路25~30 6振动路20~25 7鱼鳞坑路15~20 8扭曲路5~10

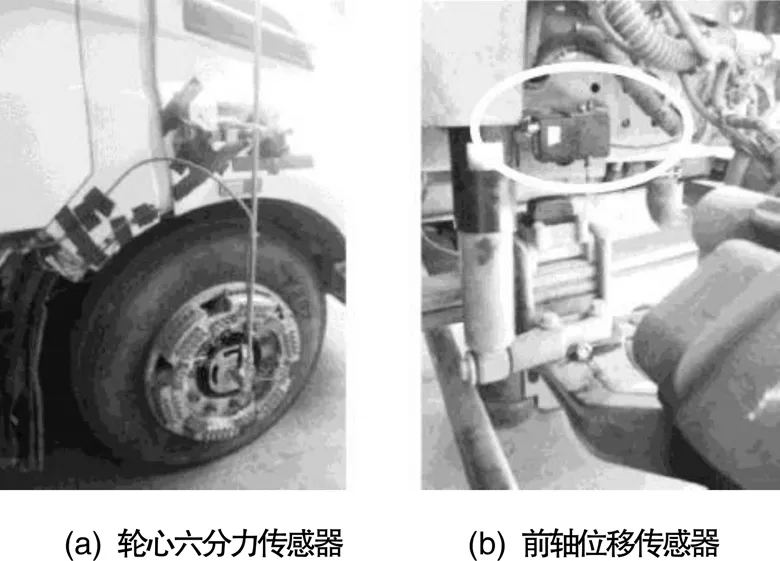

采集信号主要包括轮心六分力信号、前轴位移信号等,其中六分力传感器安装于前桥轮心处,该传感器可同时采集车轮在行进过程中所受的三向力及力矩信号,位移传感器安装于车架纵梁腹面,采集前桥垂向位移,传感器安装位置如图1所示。

样车在试验过程中均按车速要求行驶,各个传感器工作正常,信号采集完毕后需对数据进行信号处理,处理流程如图2所示。对处理后的数据进行有效性判断,发现单通道信号幅值对称性较好,幅值大小符合高斯分布,满足后续分析需求。

图1 前轴轮心六分力传感器

图2 数据处理流程

2 动力学建模及载荷谱分解

2.1 前悬架动力学建模

为考察前簧后支座在受路面激励时的振动情况,需建立前悬架多体动力学模型。路面激励由车轮向上端传递,经过板簧传递至板簧吊耳处,由于板簧支座所受载荷主要由路面激励造成,本文对模型进行了简化处理,并未建立车架模型,所建立的前悬架动力学模型包括刚性车桥、前板簧、板簧吊耳、减振器、横向稳定杆等,其中车架端保持固定,路面激励由左右轮心输入,动力学模型如图3所示。

图3 动力学模型

该模型的板簧加紧刚度为260 N/mm,稳定杆侧倾角刚度为226 000 N·m/rad,同时需对减振器阻尼参数、前轴轴荷等参数进行设置,其中减振器阻尼参数如表2所示。

表2 减振器阻尼参数表

速度/(mm/s)阻尼力/N 拉伸压缩 521 620210 1306 000380 2606 480550 3906 780730 5206 300~7 700770~1 050

2.2 虚拟迭代及载荷提取

虚拟迭代是基于多体动力学软件建立虚拟样机以取代实际试验台,通过系统传递函数与时域响应信号(实测载荷谱)反推出目标部位驱动载荷的方法[9-10]。该技术无需搭载试验台架,目前已广泛应用于车辆耐久性开发工作,虚拟迭代的技术流程如图4所示。

图4 虚拟迭代流程

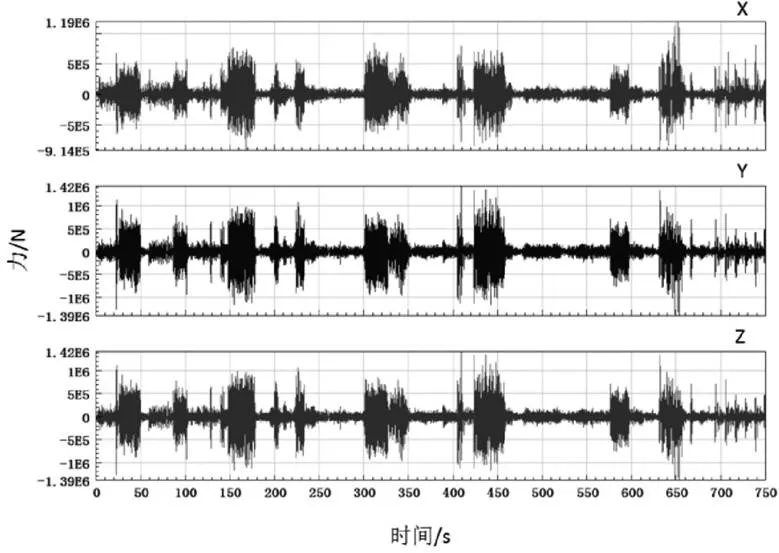

图5 前簧后支座销轴中心力信号

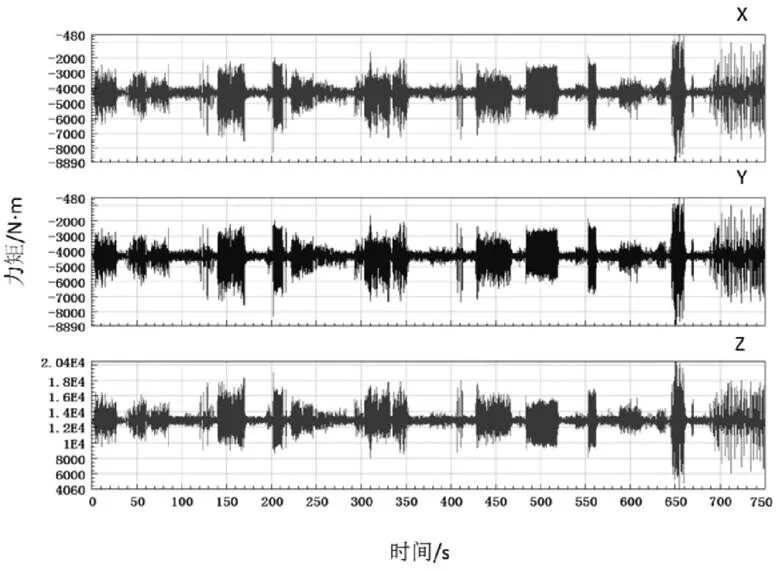

图6 前簧后支座销轴中心力矩信号

本文基于动力学软件对前桥左右轮心分别施加前桥五分力采集信号及垂向位移信号,通过迭代的方法反求出前簧后支座吊耳中心处三个方向的力驱动及力矩驱动,力驱动信号如图5所示,力矩驱动信号如图6所示。

3 板簧支座疲劳寿命仿真

3.1 板簧支座有限元模型

在有限元软件中建立板簧支座局部模型进行仿真计算,板簧支座材料为QT500,车架材料为600L,材料参数如表3所示;前处理过程中,采用壳单元建立车架纵梁,单元尺寸为8 mm,为得到更为精确的仿真结果,采用二阶四面体单元对板簧支座进行网格划分,单元尺寸为4 mm,并通过Rbe2+Beam单元组合方式模拟螺栓连接;经检查,体单元最小长宽比为20,最小雅克比为0.9,单元坍塌率均大于0.2,模型单元质量较高,其有限元模型如图7所示。

表3 蓄电池箱体材料参数表

材料名称杨氏模量/MPa泊松比密度/(t/m-3)屈服强度/MPa抗拉强度/MPa QT500169 0000.277.2×10-9320500 600L210 0000.37.9×10-9550600

图7 板簧支座有限元模型

3.2 疲劳分析理论

在工程计算中,通常使用Miner法则对结构损伤进行计算,该理论指出结构在各级载荷作用下材料损伤的积累是独立进行的,并可线性叠加,当损伤叠加至某一边界值时,材料将发生破坏,即:

式中,D为每级载荷下的损伤;n为载荷循环次数,N为每级载荷对应的疲劳极限次数;为总寿命。

材料S-N曲线指某一材料在标准样件疲劳试验中所受外应力大小与疲劳寿命的关系曲线,在双对数坐标系下的表达式为:

lg=lg−lg(3)

式中,为载荷循环次数;为双对数坐标系下曲线斜率的倒数;为材料参数;为应力幅。

3.3 基于载荷谱分解的板簧支座疲劳分析

针对试验场路试过程中板簧支座断裂现象,本文基于载荷谱分解技术对前板簧后支座进行多通道准静态疲劳仿真。

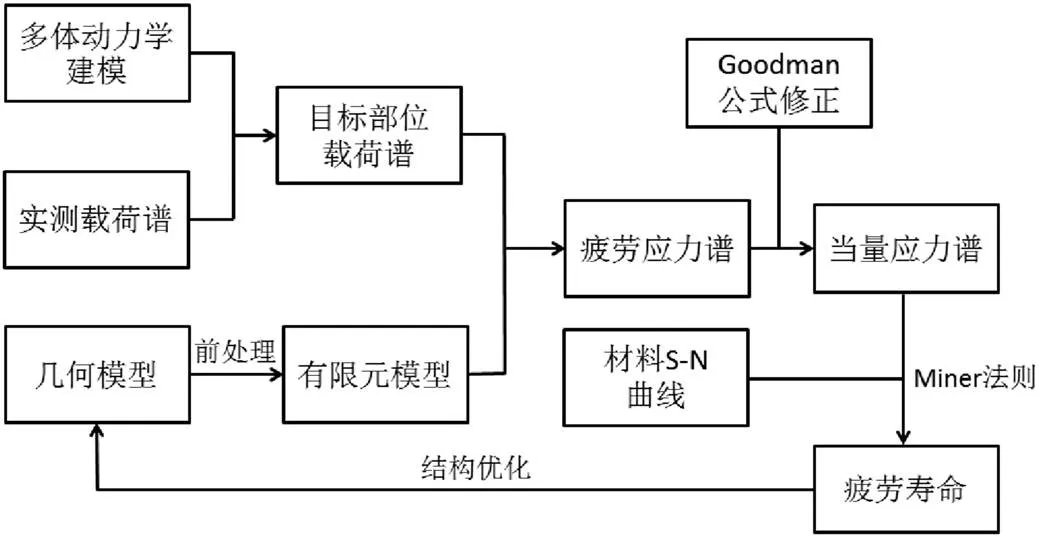

根据准静态疲劳分析方法,需对支座吊耳销轴中心施加6个自由度的单位力激励与单位转矩激励,获得单位激励下的应力传递函数,再基于疲劳软件对模型施加多体动力学提载信号,对于平均载荷不为零的离散应力循环应通过Goodman曲线进行平均应力修正,结合材料S-N曲线获得板簧支座的疲劳寿命,仿真流程如图8所示。

图8 疲劳仿真流程

经计算,板簧支座最大损伤点位于中部加强筋螺栓孔附近,最小疲劳周次为1 866次,该疲劳周次等效为试验场圈数,试验场一圈6 km,换算实际里程为11 196 km,与实际断裂里程9 364 km较为接近,成功复现强化路试验断裂情况,疲劳仿真结果如图9所示,实际断裂图10及断口形貌图如图11所示。

图9 疲劳仿真结果

图10 实际断裂图

图11 前簧后支座断口形貌图

4 方案整改及试验验证

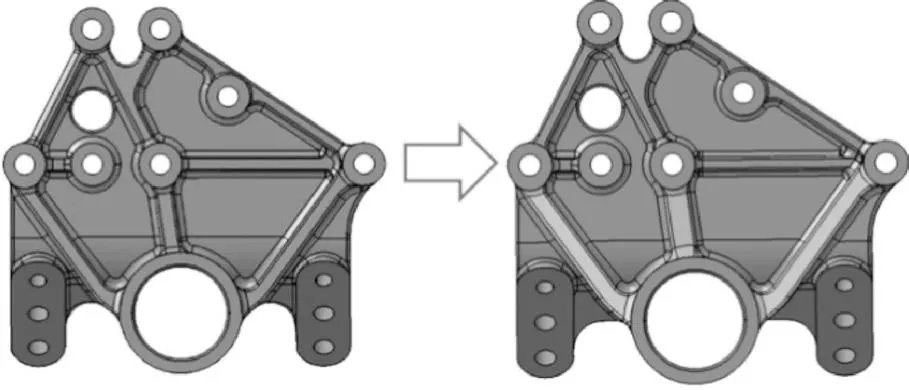

针对试验断裂问题,对前簧后支座进行结构优化,综合考虑模具因素与样件支座周期,仅对三处加强筋进行补强设计,其中,中部加强筋宽度增加4 mm,两侧加强筋宽度增加2 mm,方案改进说明如图12所示。

图12 方案改进说明

为验证新结构改进效果,建立其有限元模型,并采用相同载荷激励对新方案进行疲劳仿真分析,板簧支座损伤结果如图13所示。由图13可得,支座损伤依旧集中在中部加强筋处,最小疲劳周次为5 559次,位于中部螺栓孔上侧,换算实际里程为33 354 km,高于强化路试验目标里程12 000 km。

图13 新方案疲劳仿真结果

为进一步验证优化方案的有效性,对新方案进行样件试制并装车进行试验验证,根据试验要求,强化路试验路况、车速应与信号采集时的试验情况保持一致,试验目标里程为12 000 km,完成样件试制及装车后,需对其进行第二轮强化路试验验证,新方案装车状态如图14所示。

图14 新方案装车状态图

经验证,样车在试验场行驶至12 000 km时,两侧板簧支座均无断裂现象出现,且装配状态正常,成功达到试验目标里程,证明新方案整改成功。

5 结论

针对强化路试验过程中板簧支座断裂问题,以基于载荷谱分解技术的疲劳分析方法完成板簧支座的结构方案整改:

(1)通过建立前悬系统动力学模型,对前桥轮心施加实测载荷谱激励,基于虚拟迭代技术提取板簧支座吊耳销轴处力信号及力矩信号,为后续分析提供可靠边界。

(2)基于准静态多通道疲劳分析方法,完成对支座原方案的疲劳分析,最大损伤处与断裂位置一致,仿真断裂里程为11 196 km,与实际断裂里程较为接近,成功复现试验断裂现象。

(3)针对仿真结果,通过对加强筋进行加厚处理完成结构优化,并对新方案以相同标准进行第二轮强化路试验,最终新方案成功达到目标里程12 000 km。

[1] 顾少梁.少片钢板弹簧的结构设计与疲劳寿命[D].长沙:湖南大学, 2012.

[2] 吴唯唯.基于载荷谱分解技术的轻型汽车钢板弹簧疲劳分析及优化设计[D].合肥:合肥工业大学,2015.

[3] 吴泽勋,张林波,孟凡亮,等.基于虚拟迭代的轿车车身耐久性虚拟试验方法[J].计算机辅助工程,2014(5):37-40.

[4] 卞学良,马松,杨建森,等.基于虚拟迭代的卡车驾驶室疲劳分析[J].机械设计与研究,2017(3):170-173.

[5] 许期英,钟自锋.汽车横向稳定杆疲劳寿命分析及其优化设计[J].机械强度,2019(5):1228-1232.

[6] 葛文韬,龚春辉,刘洲,等.基于实测载荷谱的板簧衬套载荷提取及台架疲劳试验[J].机械强度,2020(1):43-49.

[7] 姜平,后世昌.某重型商用车转向管柱及支架载荷谱提取[J]. 北京汽车,2018(3):38-41.

[8] LANG J F,KJELL G.Comparing Vibration Measurements in an Electric Vehicle with Standard Vibration Requirements for Li-Ion Batteries Using Power Spectral Density Analysis[J].International Journal of Electric and Hybrid Vehicles,2015(3): 272-286.

[9] 黄元毅,董国红,钟明,等.基于实测动态道路谱的车辆疲劳性能设计[J].汽车工程, 2017(11):1281-1285.

[10] TSAI M, HONG H, GEISLER R, et al.Dynamic vehicle durability simulation and application using modal stress methodology[C]. SAE Paper 2011-01-0786.

Durability Analysis and Optimization of Commerical Vechicle Leaf Spring Support Based on Load Spectrum Decomposition

REN Quan, CHEN Wenfei, PU Tao, ZHOU Xiaofei, ZHAI Yunfei

( Shaanxi Automobile Holding Group Co., Ltd., Shaanxi Xi’an 710020 )

In order to solve the fracture problem of a tractor leaf spring support, the dynamic modal of front suspension was established in this paper, the measured load spectrum signal was applied to the wheel center of the front axle, and the six-component force excitation at the lifting lug of the rear support of the leaf spring was extracted based on the virtual iterative technology. The multi-channel quasi-static fatigue analysis was carried out to obtain the fatigue life of the leaf spring bearings by establishing the finite element model and combining with Miner’s rule. The results indicated that the minimum fatigue cycle of the original scheme is located at the central reinforcement, conversion to the breaking distance was 11196km, it was close to the actual fracture mileage, the test result was successfully reproduced. After structural optimization of the original scheme, the optimized fracture mileage could reach 33354km, the new scheme successfully reached the target and solved the fracture problem of the leaf spring support after the second round of rear vehicle test.

Leaf spring support;Virtual iterative;Fatigue analysis;Structural optimization

10.16638/j.cnki.1671-7988.2021.021.019

U469.72

A

1671-7988(2021)21-81-05

U469.72

A

1671-7988(2021)21-81-05

任全,就职于陕西汽车控股集团有限公司,主要研究方向:结构有限元仿真、疲劳耐久性分析。