复合式畜禽肉品真空滚揉-智能炒制一体机的设计

2021-11-25许泽宇栗俊广李波刘骁李可白艳红

许泽宇,栗俊广,李波,刘骁,李可,白艳红

1.郑州轻工业大学食品与生物工程学院(郑州 450001);2.河南省冷链食品质量安全控制重点实验室(郑州 450001);3.食品生产与安全河南省协同创新中心(郑州 450001)

畜禽肉炒制食品是深受人们喜爱的中华美食,其传统的炒制设备主要有天然气灶、电磁炉和煤炭炉等[1-2],人们普遍保持着人工炒制的烹饪方式。传统的烹饪对操作人员的专业技能、熟练程度等要求较高,烹饪时的滚揉腌制方法、口味、搭配、火候掌握均因人而异,很难做到一致性[3]。尤其在食堂、饭店等商业场所中,因其出餐量大、加工时间紧张、餐品一致性要求高等,对加工人员数量、技能水平和加工设备的要求也较高。在现代炒制发展趋势中,全自动、智能化、一体化的加工设备越来越受到青睐[4-5],代替人工进行炒制的炒制机也应运而生。但目前现有的炒制机主要是完成了搅拌和加热炒制工作,绝大多数炒制机未实现滚揉功能和智能化加工,仍需操作人员在炒制前进行常压下的滚揉腌制,仍需手动选取炒制程序、设定炒制参数。而这些操作都是基于操作人员的感官意识来进行的,其炒制程序选取的是否得当、参数设定的是否准确等,都不能完全依据食材物料的确切性质来科学、标准化的进行。且现有的炒制机在加工前不能对食材进行自动清洗、真空滚揉、沥除水份等作业内容,没有真正意义上实现全自动和智能化炒制。

真空滚揉能提高肉品的腌制效果,能加快盐溶性蛋白的溶出[6-8],可改善肉品嫩度、硬度,提高肉品保水性、咀嚼性等[9-12]。结合真空滚揉的优点,针对现有技术中存在的问题,设计一种适用于食堂、饭店,能够全自动、智能化、一体化的进行畜禽肉炒制食品加工的复合式真空滚揉-智能炒制一体机。通过创新设计复合式的“双桶”结构,将真空滚揉和智能炒制融入到一台一体化加工设备中,实现了真空滚揉和智能炒制的一体化作业。通过使用多传感器来监测投入烹饪桶中物料的重量,根据物料重量智能自动选取、设定与之对应的作业程序,并完成后续所有的作业内容,实现了智能化加工。降低了操作人员的专业技术要求和操作人数,提高了加工效率,同时也保证了餐品品质和一致性,特别适用于食堂、饭店等需要进行大量炒制的商业场所。

1 复合式滚揉-炒制一体机的整体结构和工作原理

1.1 整体结构

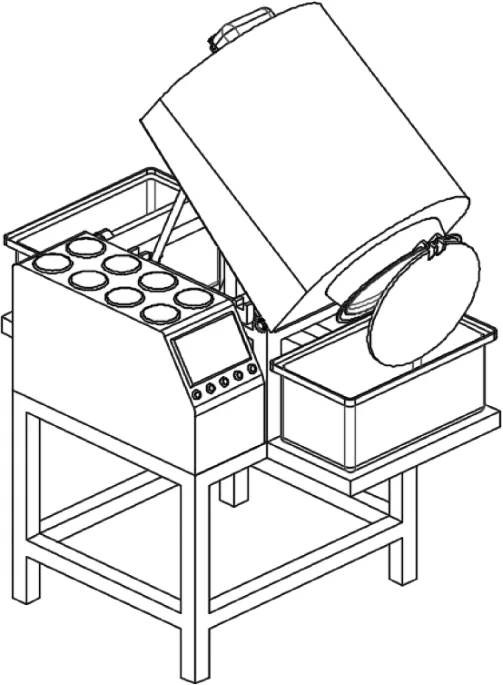

复合式畜禽肉品真空滚揉-智能炒制一体机的核心部件主要由滚揉-炒制内桶、真空外桶、异形搅拌器、内桶驱动-调料加注复合部件和功能机架等五部分组成,其结构如图1所示。

图1 复合式滚揉-炒制一体机结构示意图

在该一体机中,滚揉-炒制内桶安装在由真空外桶、密封盖、加热部件和内桶驱动-调料加注复合部件所组成的密闭环境内,并在内桶驱动-调料加注复合部件的驱动下进行转动。在工作过程中,它主要起到了对肉品进行滚揉作用和炒制加工;真空外桶与机架的前托架和后托架相连接,前、后托架能托起真空外桶分别进行向前倾倒出餐和向后倾倒沥水;异形搅拌器安装在滚揉-炒制内桶的内部特定部位,起到了搅拌和引流的作用;内桶驱动-调料加注复合部件同时连接着滚揉-炒制内桶和真空外桶,起到了对内桶进行旋转驱动、桶内加注水和液体调料、真空密封和排出废水等作用;功能机架上安装着前、后托架、电气电控箱、液体调料加注泵、抽真空泵和电动伸缩杆,其前、后端分别放置着接餐盆和接水盆。

1.2 工作原理

在工作前,操作人员可根据食材状态选择是否进行食材的清洗、滚揉、沥水等。通过安装在前、后托架上的重力传感器来自动称量出投入滚揉-炒制内桶中食材的重量,并将重量信号传输给触控上位机。上位机根据食材重量和编制好的滚揉和炒制程序,智能自动设定所需的滚揉和炒制参数[13-14]。之后抽真空部件开始将真空外桶内的空气抽出并进行真空滚揉作业,滚揉作业后将真空外桶通入空气并开始进行炒制加工(或可不进行滚揉而直接进行炒制加工)。炒制完成后,位于出餐口处的密封盖自动打开并进行倾倒出餐。

在加工过程中,通过沥水挡环可实现不取出食材而直接进行沥水,沥水时的整机状态即如图1(a)所示。通过液体调料加注部件来实现在滚揉-炒制内桶内部进行水、液体调料和清洁剂的加注。通过前托架和接餐盆来进行炒制成品的出餐倾倒和接取,出餐时的整机状态如图2所示。通过后托架和接水盆来进行废水的倾倒和接取,其状态与沥水时相同。通过电动伸缩杆来对前、后托架进行驱动。通过安装在真空外桶与滚揉-炒制内桶之间的加热部件来对滚揉-炒制内桶进行加热。通过内桶驱动-调料加注复合部件来实现对滚揉-炒制内桶的支撑、驱动滚揉-炒制内桶的旋转和排水功能。通过特殊外型的异形搅拌器来进行搅拌,实现了对食材的滚揉、搅拌、引流和防粘等功能。

图2 出餐工作状态

一体机中,真空外桶与加热部件、密封盖、内桶驱动-调料加注复合部件共同组成了一个完全密闭的空间,滚揉-炒制内桶可在该密闭空间内进行转动。真空软管连接着真空外桶和放置在电气电控箱内的抽真空部件,可将真空外桶密闭环境内的空气抽出,造成真空的状态,以使置于滚揉-炒制内桶中的食材能在真空的状态下进行滚揉作业,有利于加快盐溶性蛋白的溶出,提高肉品的腌制效果。真空滚揉后,再通过真空软管将空气导入到该密闭环境中,达到常压的状态,之后继续进行后续作业。

2 主要部件设计

2.1 滚揉-炒制内桶设计

滚揉-炒制内桶的设计包括两个方面,一方面是内桶的结构选取,另一方面是在确定其结构后,使用参数化设计方法来确定内桶结构各部位的具体参数值。根据不同的使用需求,这些参数值可按照得出的参数化设计公式进行改变,从而达到改变内桶容积、结构的目的,得出的参数化设计公式对内桶的设计具有一定的通用性。

2.1.1 滚揉-炒制内桶的结构选取

滚揉-炒制内桶的结构一般有三种形态,分别为圆球形、圆柱形和组合形态[15]。在畜禽肉品加工过程中,仅有内桶底部的内表面和空间部分直接参与了加工。因此,在相同的加工内表面和容积空间条件下,圆柱形内桶的总体体积最小,其次是组合形态,而圆球形的总体体积最大。为了减小一体机的占地空间,提高一体机的热效率,应尽量减小内桶的总体体积。因此,可选用圆柱形或组合形态来作为内桶的外形结构。根据人机工程学原理,内桶前端的出餐口应与铅垂面方向保持一定的锐角,以便于加工操作人员的工作,符合人性化设计要求。此时,圆柱形结构的内桶就不易实现沥水功能,并且在炒制过程中,因前、后端的食材物料厚度变化差异大,易造成受热不均匀[16],不能很好满足生产需求。而组合形态的内桶结构既能满足人机工程学的设计要求,也能使物料受热均匀[17],还易于实现沥水功能,同时也避免了出现较大的内桶总体体积。故在本一体机的设计中,选用组合形态的内桶结构,并对其组合形态的各部分进行参数化设计。在正常工作状态下,组合形态的内桶结构如图3所示。内桶中心轴线与机架保持一定的角度,桶内物料沿其铅垂面的横截面呈倒置的等腰梯形,物料的上表面呈近似于圆形的六边形形态,如图5(b)所示。这样就使内桶中的物料呈现出规则、轮廓变化较小的形态,从而使物料受热更加均匀,减少热量散失,缩短炒制时间,不易出现糊锅或炒制失败的现象。

图3 组合形态的内桶结构

2.1.2 滚揉-炒制内桶容积的参数化设计

由图3可以看出,组合形态的内桶分为前、中、后三个部分,在自然状态下,食材物料充满内桶的底部。为了得到该底部的容积,并为了得出组合形态内桶结构通用的参数设计方程,以实现通用化设计,本文使用参数化设计方法对其进行设计。以内桶中心线为x轴,以物料边缘与内桶前部的交点为x轴的零点,以平行于出餐口平面的直线为y轴,建立如图4所示的坐标系。

图4 内桶设计坐标系

在坐标系中,ABCD为内桶物料的剖切平面,是一个等腰梯形。ACDB四点在x轴上的坐标值分别为0、x1、x2、x3。通过x1、x2的垂线将剖切平面分为了三个区域,这三个区域的体积分别以va、vb、vc来表示。若内桶物料的总体积为v,则有式:

由坐标系可知,va、vb、vc的大小与x1、x2、x3的值有关。在x轴上,xa、xb、xc的取值范围分别为(0,x1]、(x1,x2]、(x2,x3]。在y轴上,与xa、xb、xc相对应的坐标分别为ya1、ya2;yb1、yb2;yc1、yc2。根据积分定理,在(0,x1]、(x1,x2]、(x2,x3]上分别有式:

式(2)~(4)中,因ya1,ya2;yb1,yb2;yc1,yc2均为等腰梯形ABCD上的点,故只需确定ABCD四个点的坐标,即可根据直线的两点式方程来确定出这些点的数值,再将数值代入到得出的方程式中来计算定积分,即可得出滚揉-炒制内桶的工作容积。

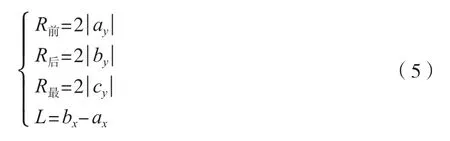

若A,B,C,D四点的坐标分别为(ax,ay),(bx,by),(cx,cy)和(dx,dy),则滚揉-炒制内桶前端出餐口的直径、后端内桶驱动-调料加注复合部件安装外径、内桶最大外径、内桶长度分别为:

至此,滚揉-炒制内桶的工作容积和结构参数,均以参数化方程表示了出来。在不同的使用需求下,只需输入不同的坐标值,即可快速获得相应的工作容积和结构参数,满足了快速设计和不同场合的应用需求。根据实际生产需要,本设计中所选定各个参数的参数值如表1所示。在该参数下,一体机的设计工作容积v=0.016 m3,单次烹饪出餐量为16.292 kg,烹饪时长为12 min,出餐产量可达到81.460 kg/h。

表1 选定的一体机设计参数值

2.2 异形搅拌器的结构设计

异形搅拌器安装在滚揉-炒制内桶的内壁上,是进行搅拌和导流的主要器具。在设计时,其搅拌平面始终与内桶的壁面保持固定的钝角,以防止搅碎食材[18],其导流平面的法线始终垂直于内桶的中心轴线,以使倾倒出餐过程更加顺畅。异形搅拌器搅拌平面的切线与内桶中心轴线始终保持固定的角度,以使任何位置处的食材都受到相同的搅拌力。在进行滚揉和炒制作业时,异形搅拌器围绕内桶中心轴线做逆时针转动;在进行出餐作业时,做顺时针转动。异形搅拌器在物料中进行搅拌时的轴测视图和俯视图如图5所示。

图5 搅拌时的轴测视图和俯视图

由图4可知,内桶前部区域的半径大于后部,并在C点处取得最大值。若以C、D两点为内桶前、后部的代表,则当内桶以转速ω转动时,根据公式:

可知,内桶前、后部的搅拌线速度有V前>V后。而内桶任何位置处的物料所受到的搅拌力都相同,则根据式:

可知,位于内桶前部的搅拌器的搅拌功率大于位于后部的搅拌器的搅拌功率。这就会使得物料在内桶中受到一定的沿逆时针方向的扭矩[19-20],而由于扭矩的作用,在俯视方向上,内桶中的物料会呈现出沿逆时针转动的状态。这一状态的出现可为食材物料进一步的受热均匀提供了有力帮助。

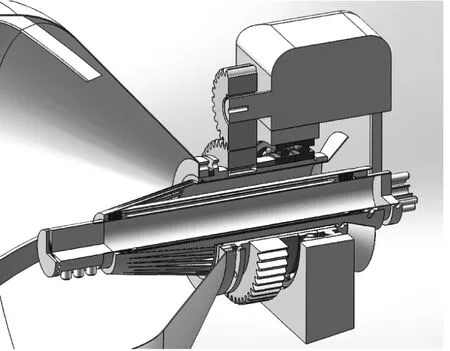

2.3 内桶驱动-调料加注复合部件的结构设计

内桶驱动-调料加注复合部件的结构剖视图如图6所示,结构中,注水部件和液体调料加注部件安装在沥水挡环的前端,并位于内桶的内部,避免了加注调料时的外漏和过多的与外部空气接触,从而使设备更加清洁和使餐品更加洁净卫生[21]。在复合部件的前端有多个液体调料喷射口,当内桶转动时,喷口方向始终保持向下朝向食材物料,因而在加注调料时不会造成浪费和产生加注不及时的现象。液体输送管接口是输送液体调料的接口,其内部有多种管道,用来输送各种液体调料、水和清洗剂等。沥水挡环用于阻挡食材物料,防止在排水过程中物料被排出装备外。内桶驱动部件由驱动电机、齿轮副、轴承、轴套、外驱动筒、中间套筒、套筒吊耳和密封圈等组成,通过该部件实现了对滚揉-炒制内桶的转动驱动,并实现了沥水和排水功能,使装备在进行连续作业时,能有效排出内桶中的水份。

图6 内桶驱动-调料加注复合部件剖视图

2.4 功能机架的结构设计

功能机架的结构如图7所示,在机架的前部放置着接餐盆,后部放置着接水盆,左侧安装着电气电控箱,右侧安装着前托架和后托架,中后部安装着出餐电动伸缩杆和沥水电动伸缩杆。在前托架上分布着用来放置真空外桶所需的凹槽,前托架的后部与出餐电动伸缩杆安装在一起,电动伸缩杆驱动前托架来托起真空外桶,使其与机架呈一定的角度来进行倾倒出餐。在后托架上同样也有用来放置真空外桶的凹槽,且该凹槽的位置与前托架凹槽的位置相对应。后托架的后部与沥水电动伸缩杆安装在一起,通过电动伸缩杆的驱动,使后托架托起真空外桶使其与机架呈一定的角度来进行排出废水。在前、后托架的凹槽底部安装有重力传感器,重力传感器用于监测投入滚揉-炒制内桶中物料的重量。通过称量,把重量信息传输给上位机,上位机根据物料重量和编制好的加工程序,智能自动选取所需的作业参数进行加工,实现了自动称量、智能自动设定加工程序等智能化加工。

图7 功能机架结构示意图

3 结论

设计了复合式畜禽肉品真空滚揉-智能炒制一体机,该一体机主要由滚揉-炒制内桶、真空外桶、异形搅拌器、内桶驱动-调料加注复合部件和功能机架等五部分组成,具有自动称量、智能自动设定加工程序、真空滚揉、沥除水份、桶内加注调料、恒力搅拌、均匀受热等功能或特性。

1) 组合形态的内桶结构能满足人机工程学设计要求,能使物料受热均匀,易于实现沥水功能,避免了出现较大的内桶总体体积;使用参数化设计方法确定了内桶各部位的结构参数值,得出了具有广泛适用性的参数设计方程。异形搅拌器的搅拌平面始终与内桶壁面保持固定的钝角,能防止搅碎物料;其导流平面的法线始终垂直于内桶中心轴线,能使出餐倾倒更加顺畅;其导流平面的切线与内桶中心轴线始终保持固定的角度,可使内桶任何位置处的物料受到相等的搅拌力,能避免搅拌不均匀。

2) 内桶驱动-调料加注复合部件使装备在连续作业时能排出内桶中的水份和其他液态物,实现对食材的前处理功能;使调料在桶内进行加注,可避免调料外漏和过多的与外部空气接触,以使餐品更加洁净卫生。

3) 使用重力传感器来测量待加工食材物料的重量,使加工炒制程序的自动设置有据可依,提高了餐品一致性,是实现智能化加工炒制的基础。