机器人自动拧紧站合格率提升

2021-11-25廖典航

廖典航

(上汽通用五菱汽车股份有限公司,柳州 545007)

成本控制、效率提升对汽车制造企业的重要性不言而喻。目前,螺栓拧紧设备基本使用单轴拧紧或全轴拧紧,这种工作模式会增加拧紧作业的工位及人员,成本高且自动化程度低,而且全轴拧紧需要大量拧紧轴,采购成本高[1]。因此,采用机器人双轴电枪伺服变距的自动拧紧模式在装配线中应用非常广泛。但这种方式的拧紧合格率一直不太稳定,不能达到设计之初的目标,因此解决拧紧合格率偏低和不稳定问题成为了效率提升工作的重点。

1 典型机器人拧紧配置

1.1 机器人拧紧系统构成

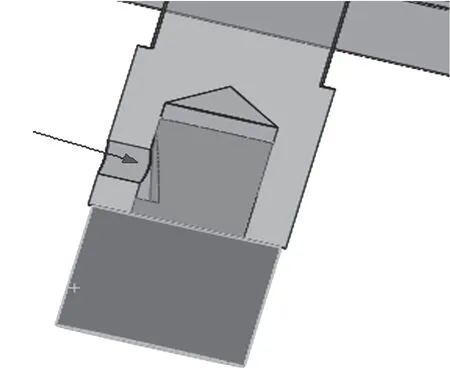

目前,装配生产线拧紧机器人主要包含机器人主体、伺服变距拧紧机构、顶升机构、压紧机构、换型机构5 个部分,能在同一工位拧紧不同类型的零件,具有很高的生产柔性,其自动拧紧工位图如图1 所示。

1.2 伺服拧紧机构

拧紧机构的工作模式为机器人携带两根拧紧轴,每次拧紧两颗螺栓。工作过程中,通过程序控制机器人带动拧紧轴移动到不同螺栓位置。拧紧完成一组螺栓后,机器人可在垂直和水平方向移动或旋转一定角度,从而到达下一组拧紧螺栓的位置[2-3]。针对不同机型和不同位置种类的螺栓,可设置不同的路径程序,以满足不同机型的螺栓位置分布。拧紧机构设计图如图1 所示,根据每组螺栓间距的不同,可通过伺服电机控制两根拧紧轴距离,将一根拧紧轴固定在安装板上,然后由伺服电机带动另一根轴移动到所需位置。

1.3 压紧机构

压紧机构的作用是为了保证每一台发动机到达工位时状态一致,从而使目标拧紧螺栓处于同一位置。压紧机构采用从上往下压紧的方式,发动机到位后,压紧机构通过气缸带动压板下降,压板上的压块压紧发动机使其处于水平位置。压紧机构如图1 所示。因为生产线为不同机型混线生产,不同机型拧紧零件不一致异,所以压紧机构需保证和所有机型零件无干涉,并且有足够的压紧点。

1.4 顶升机构

顶升机构是自动站常用机构之一,它能够将发动顶起,以起到定位的作用[4]。采用的顶升机构示意图如图1 所示,该机构由气缸控制升起和降落,升起时,顶升机构会将导向销插入到发动机托盘相应定位孔中,以保证发动机到位准确[5]。定位销经过倒角处理,能够避免升起时卡死托盘,位置传感器能够感应顶升机构上升和下降是否到位,若感应到位则通过控制程序发出指令进行下一个设定动作。

图1 机器人自动拧紧工位图

2 生产现状

工厂中5 个机器人自动拧紧机构改造完成以来拧紧合格率仍不太稳定,容易出现某个时间段内连续拧紧不合格的问题。经过收集数据分析统计,95%以上为套筒不能对准螺栓而造成的不合格问题。通过对5个机器人拧紧站生产的产品进行几个月跟踪,发现螺栓拧紧状况呈现不稳定的情况较多,难以达到目标合格率99.5%以上,对装配线的运行效率、节拍提升及产能输出影响较大。

通过观察分析,从人机料法环等方面进行跟踪排查,将套筒不能对准螺栓的问题锁定在3 个方面:第一,压紧机构未能完全压平发动机,发动机存在不同程度倾斜,螺栓与拧紧坐标位置偏移;第二,发动机处于水平状态,拧紧坐标偏移;第三,发动机处于水平状态,拧紧枪与套筒连接晃动大。针对以上3 个方面的原因,根据机器人结构组成列出可能的影响因素,并提出改进优化方案实施跟踪,具体改进措施如下所示。

2.1 压紧机构未能完全压平发动机优化改进

2.1.1 压紧块固定方式优化

通过分析原有压紧机构压紧块头部设计,其固定方式为压紧块开豁口,通过从侧面拧紧的螺栓而顶紧在压杆上,如图2 所示。此类紧固方式的缺点为:侧面紧固螺栓频繁受冲击,存在掉落风险,且易松动;压紧块受侧向螺栓压紧力,压紧面难以保证水平,从而导致压紧发动机时难以保证发动机处于水平状态,同时由于压紧面不水平,会导致压紧块受力面积变小,压紧力大,从而加速磨损压紧块或压伤发动机。

图2 原有压紧块头部设计

重新设计更改后的压紧机构压紧块头部固定方式,如图3 所示,这种固定方式的特点为:第一,顶丝换成了带弹珠式的插拔销,能够避免顶丝松动甚至脱落;第二,压紧块被插拔销紧扣在压杆上,在不将拔插销拔掉的情况下,压头不会出现松动;第三,插销不受压紧力影响,压紧块能保证水平接触发动机。

图3 改进后的压紧块头部设计

2.1.2 压紧杆易松动改进

压紧杆、压紧机构的下压限位杆固定螺母松动也是导致拧紧不合格的重要原因,目前除了每周例行检查压紧机构相关的固定螺母和螺栓外,在重要的紧固部位使用了防松螺母、垫片及双螺母的紧固方式,有效降低了螺母松动的问题。

2.2 拧紧枪与套筒晃动大优化改进

2.2.1 套筒长度过长晃动大

原套筒长度为250 mm,固定套筒拧紧底座高25 mm,这种结构虽然能够保证移动拧紧过程中不与发动机发生干涉,但是套筒长度过长会导致移动过程晃动量较大,从而难以对准螺栓。经过分析对比,可优化拧紧底座高度,经计算,拧紧座高度可加长到125 mm,同时可将套筒长度缩短100 mm,仅使用150 mm 的套筒即可满足生产各机型的需求,从而达到减小套筒晃动量的目的。

2.2.2 套筒与拧紧轴连接方式改进

前期设计套筒与拧紧轴连接使用自制加工的非标转接的连接方式存在多段拼接的问题,会导致拧紧过程晃动大,从而使套筒无法对准螺栓。改进后,将非标转接取消,并采用了标准接头套筒与电枪直接相连的连接方式。

2.2.3 拧紧程序改进

原有拧紧程序中,拧紧轴到达指定螺栓组上方就会立即下降拧紧螺栓,此过程无停留时间,过程也存在晃动大的问题。针对这种情况,在节拍允许范围内,在拧紧程序中增加了拧紧轴移动到达目标螺栓组上方后停留一定时间的步骤,以保证套筒处于稳定静止的状态时再下压拧紧。

3 结语

机器人自动拧紧站是很多汽车企业优先选用的拧紧方式,与全轴拧紧工艺相比,其成本更低、柔性程度和合格率更高。机器人的压紧机构优化设计需要考虑多方面的因素,如产品类型、生产空间、产能要求、柔性程度和工艺顺序等。本文根据现有机器人自动拧紧的运行经验,在后期新项目中进行了产品结构设计优化,解决了生产线遇到的问题。通过以上改进,优化机器人自动拧紧站相关机构后,生产跟踪拧紧合格率均能达到99.5%以上。后期还可以根据需要改造成自动送钉拧紧的方式,以实现拧紧全自动化的功能。