基于CFD 的某柴油机水套优化

2021-11-25侯岩舒任星宇

侯岩舒 郑 雪 杨 鹏 任星宇

(潍柴动力股份有限公司发动机研究院,潍坊 261061)

柴油机运转时产生的高温燃气会加热与之接触的零件(如气缸盖、水套、活塞等),使零件温度升高,还会破坏气缸壁的油膜,使润滑能力下降,导致充气系数和发动机功率降低。因此,冷却系统必须能够保证发动机燃烧室处壁面低于一定的温度[1-2],才能够保证柴油机正常工作。冷却系统散热能力的好坏不仅与水泵的特性有关,还与气缸水套、缸盖水道等冷却水套的结构密切相关。同时,因为冷却液与壁面间的温差决定了冷却液与壁面间的换热量[3],所以冷却系统的散热能力还与冷却液温度有关。本文研究的冷却系统中,发动机缸内燃气燃烧产生的热量通过燃烧室壁面经过导热和对流换热的传递形式把热量传给冷却液,不考虑沸腾换热。冷却系统中冷却水套结构的好坏决定了各缸流动的均匀性、系统压降和燃烧室处截面冷却液的流速均匀性[4]。

杜巍等人使用Fluent 软件通过对3~6 缸柴油机冷却系统流场分析得出:缸数越多,发动机各缸冷却水流量的不均匀性越大,且与入口近的气缸冷却水流量最大[5]。陶建忠等人提出了基于计算流体动力学(Computational Fluid Dynamics,CFD)的柴油机气缸体冷却水套改进思路和方法[6]。本文以某六缸柴油机为例,基于CFD 重点分析柴油机燃烧室处冷却水套结构对整个冷却水的压降、各缸流动均匀性以及燃烧室处流动均匀性的影响与改进方法。

1 水套冷却液流动分析

1.1 模型建立与网格划分

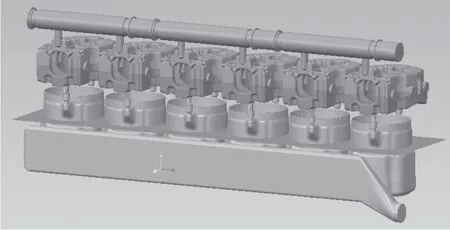

首先,需要提取某六缸柴油机冷却水套的物理模型。冷却水套主要由机体、缸套、气缸盖以及喷油器衬套(存在于有喷油器冷却的机型)等零部件组成。得到水套模型后,将其导入网格绘制软件,建立包含节点和单元的排气管CFD 模型[7]。为了节省计算资源,没有使用计算更为准确的多面体网格,而是使用计算速度相对更快的四面体网格[8]。为获得更高质量的网格,将冷却水套狭窄区域和薄壁区域的网格进行加密,尽可能使网格模型与原模型重合,最终得到包含843万个单元的水套模型,其中包含189 万个节点,得到的网格模型如图1 所示。

图1 水套网格模型

1.2 边界条件的设置

该柴油机水套内水流动的方向为下进上出。取水泵出口处为该柴油机水套流动的入口,并将进口处设置成流速入口。湍流系数的计算公式为:

式中:Re为雷诺数;v、ρ、μ分别为流体的流速、密度与黏性系数;d为特征长度。最终的计算结果为4%,进水圆孔的直径取值为63 mm。

因为研究的是水套内冷却液在各缸水套中的流动情况,所以忽略水箱、散热器等外围零部件,出口可以设在各缸水套汇总后的总出水管处,压强可设置为0 Pa。此处湍流系数和水力直径的设置只对发生回流时的情况有影响,因此需要以相同的方法将经过入口的湍流系数设置为4%,水力直径设置为63 mm。入口流速按水泵能力计算设置为4.75 m•s-1,计算时采用k-ε湍流模型中的SIMPLE 算法[9]。

1.3 各缸流动不均匀性分析

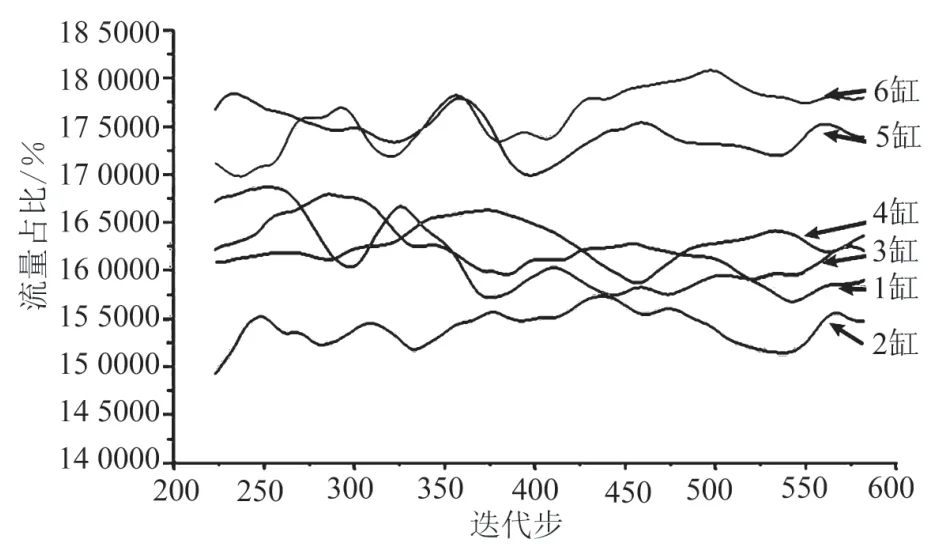

建立各缸出水口截面,同时在各缸出水孔处建立截面,流经该截面的水量即为该缸冷却水流量。设置监视器监测迭代计算时各缸冷却水的流量值,然后以入口流速进行初始化和求解,监视到的各缸冷却水流量如图2 所示。

图2 冷却水套各缸冷却水流量值

冷却液流动时,在布水道处分6 路流经各缸。由于湍流的随机性,各缸的冷却水流量值也会在一定范围内随机浮动,再加上各缸距离进出口的距离不同而产生不同的沿程阻力,构成了各缸流量的不均匀性。从图6 可以看出,各缸流量的分布情况基本稳定。在计算收敛停止后,在Reports 中读取各缸流量数值,然后计算各缸流动不均匀性,计算方式为:

其中:X为缸号,缸号从入口端依次为6、5、4、3、2、1。

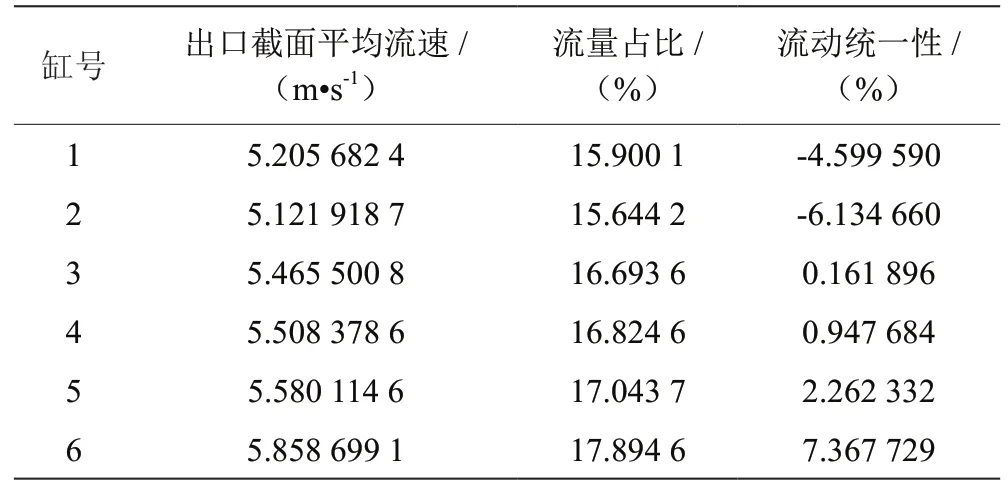

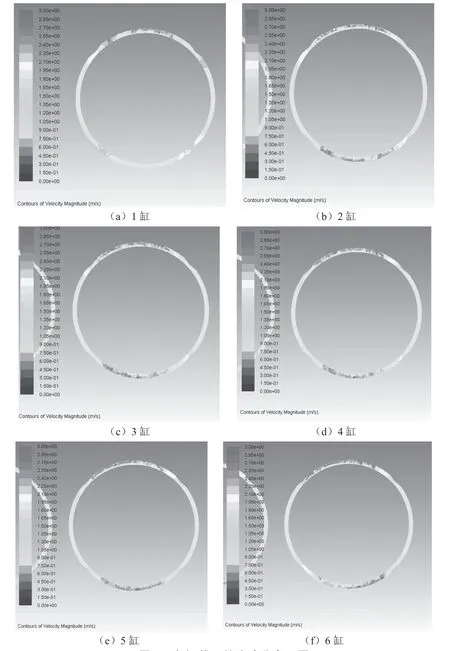

计算得到各缸水套中冷却液的流动统一性数据,见表1。

表1 各缸流动统一性数据

由表1 可以看出,越靠近进出口端的气缸,冷却水套流过的冷却液越多。该柴油机各缸流动统一性绝对值最大值为7.36%。

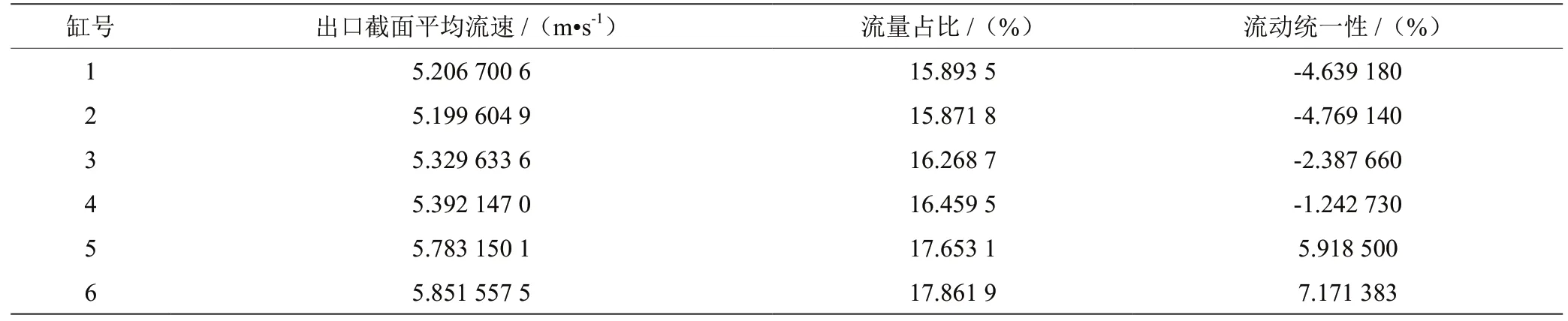

1.4 系统压降

在求解得到的数据中,通过专门的后处理软件或者使用自带的结果数据导出功能,可以读出系统的总压降值(即进出口的压差值)为108.6 kPa,压强分布情况如图3 所示。从图3 可以看出:在冷却液从布水套进入机体水套时,因为水套截面积较大,流速较低,所以压降较小;冷却液从机体水套进入缸盖水套的过程中,因为流道较细,所以压降较大。

图3 冷却水套压力分布云图

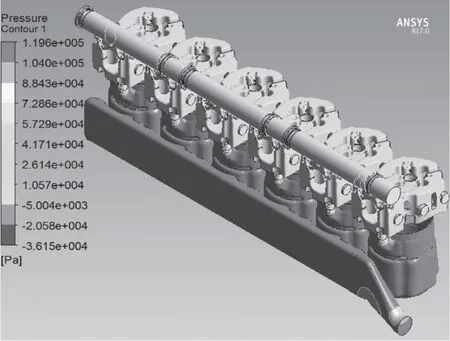

1.5 燃烧室处冷却水分布情况

为了评价单缸水套设计的合理性,在气缸位置取燃烧室所在位置处的Y700 截面,通过输出该截面的流速分布云图来评价水套处冷却是否均匀。截面位置示意图如图4 所示,各缸截面处流速云图如图5 所示。

图4 截面位置示意图

图5 各缸截面处流速分布云图

从各缸截面处流速分布云图可以看出,进气端和排气端(圆环上部为进气端,下部为排气端)水流流速非常不均匀。由于此处内部为燃烧室,冷却不均将会对整个机体变形及内应力有较大影响。如果散热不均可能导致穴蚀等风险,甚至会影响活塞的运动,导致柴油机无法工作。分析计算模型可知,此处下方有一处凹槽(见图1 右侧标注处)。初步分析认为,该凹槽扰乱了冷却液的流动,需要对此凹槽处进行改进。

改进前,经过后处理软件导出此柴油机截面流动统一性为83%,截面流动统一性计算方法如下:

2 改进水套模型后冷却液流动分析

2.1 改进模型

经过分析可知,去掉凹槽并不会影响柴油机结构强度,而且对柴油机的生产制造成本和变更所造成的成本影响也很小。重新修改模型后,用相同方法进行网格划分,得到如图6 所示的模型。

图6 改进后水套网格模型

2.2 改进模型各缸流动不均匀性分析

使用相同的边界条件和计算方法,得到改进后模型各缸水套中冷却液的流动统一性数据如表2 所示。

由表2 可以看出,流动统一性分布趋势跟改进前一致,均为靠近出入口的气缸水套流量较大,远端流量较小。改进后的流动统一性绝对值最大值为7.17%,优于改进前的7.36%。

表2 改进后各缸流动统一性数据

2.3 改进后系统压降

从改进后的计算结果中可以得出,改进后系统的总压降值为97.5 kPa,小于改进前压降108.6 kPa,说明去掉凹槽这一措施有效改善了冷却液在水套内的流动情况,此时压强分布情况如图7 所示。虽然总体分布情况与改进前相差不大,但是取消凹槽后该处压降明显变小。

图7 改进后冷却水套压强分布云图

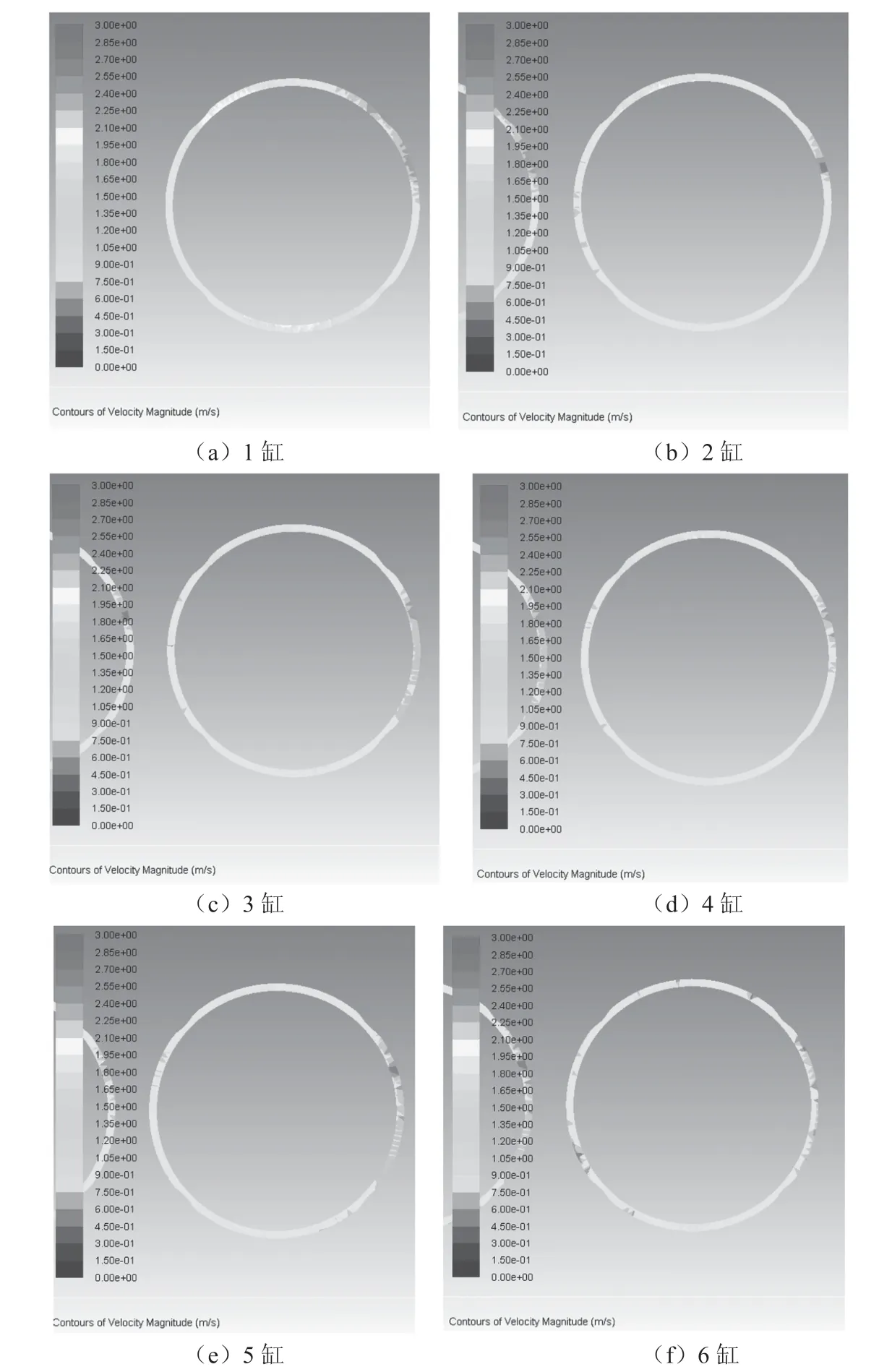

2.4 燃烧室处冷却水分布情况

同样,截取与改进前相同的Y700 截面位置得到1~6 缸流速云图,如图8 所示。

由图8 可以看出,由于取消了凹槽,减小了由于流道突变而引起的冷却水流速变化,使截面流动不均匀性得到了改善。此时,该截面流动不均匀性为86.7%,优于改进前的83.0%。

图8 改进后各缸截面处流速分布云图

3 结语

设置机体冷却水套凹槽的初衷是为了改善冷却液进入缸盖前局部水流的均匀性,通过对比计算证明设置凹槽可以改变冷却水在冷却水套内的流动。但是,对比去掉凹槽前后压降和Y700 界面流量云图发现,有凹槽的水套整体压降为108.6 kPa,大于无凹槽的水套整体压降97.5 kPa。在Y700 截面的云图以及流动统一性(有凹槽83.0%,无凹槽86.7%)方面,去掉凹槽后的计算结果也优于有凹槽的水套。